Фланцы плоские приварные ГОСТ 12820-80 любых размеров от производителя

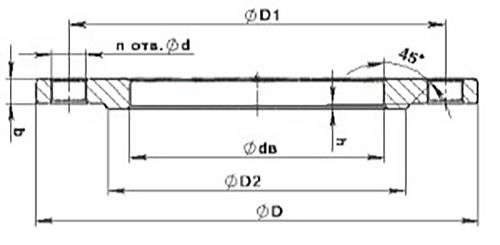

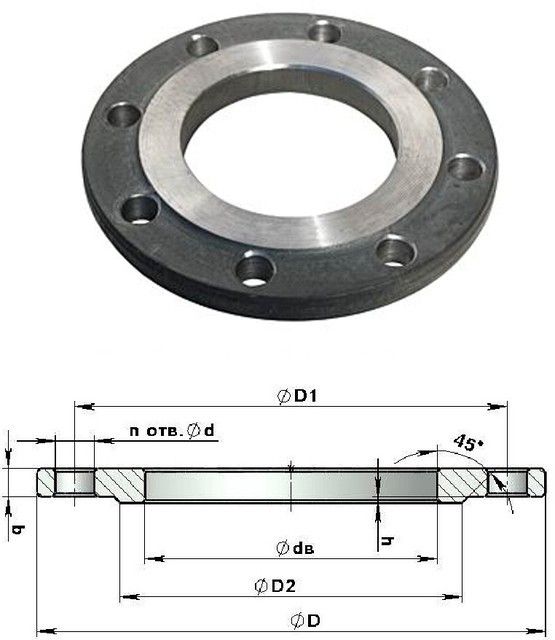

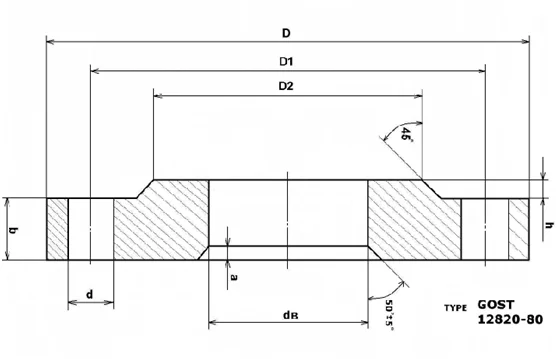

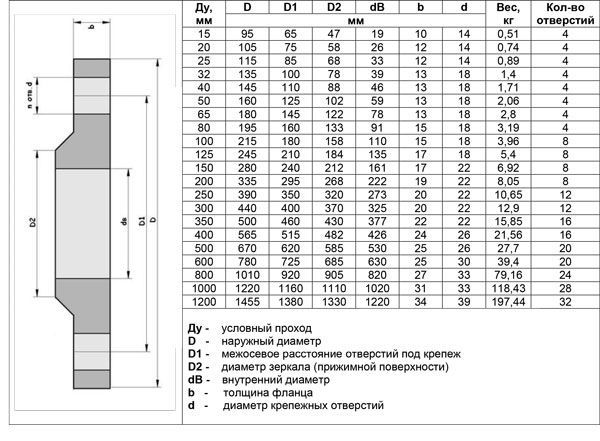

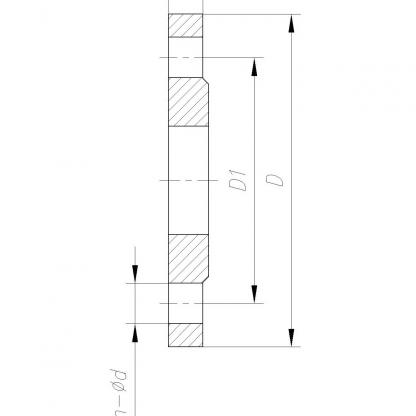

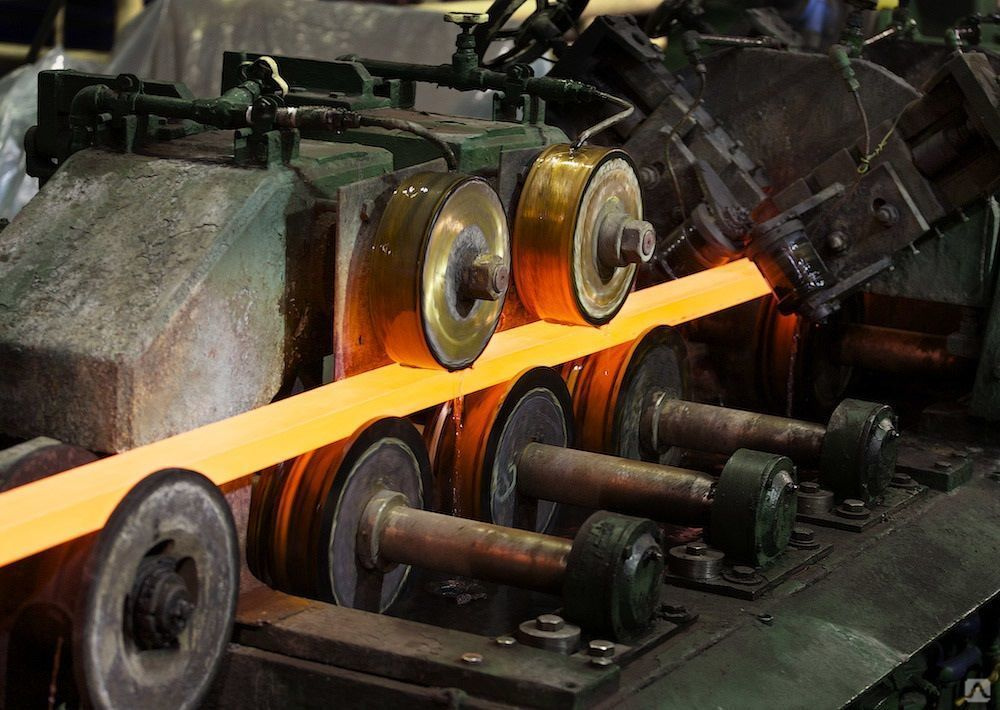

Фланцы плоские приварные, как правило, изготавливаются двумя методами: Первый – литьем, когда расплавленный металл заливается в форму, а после застывания, делается мех. обработка отлитой заготовки; Второй — резкой (газовой или плазменной) заготовки из листа металла, т.е. из цельного листа металла вырезается заготовка и затем обрабатывается на станке. Плоские фланцы, изготовленные методом литья более дешевые, т.к. при таком способе изготовления остается очень мало отходов, но всегда есть риск того, что внутри фланца могут присутствовать воздушные полости, которые часто образовываются при таком методе, а значит такие фланцы стальные менее надежные. При изготовлении методом резки из листа металла, остается много отходов, поэтому плоские фланцы, изготовленные таким методом, стоят дороже, но их качество выше, т.к. отсутствует такой момент как образование воздушных полостей внутри фланца. Поэтому если в трубопроводе предполагается высокое давление, то надежнее на данный трубопровод устанавливать фланцы плоские, изготовленные методом резки из листа металла. На рисунке, приведенном ниже, вы можете посмотреть, как схематично выглядят фланцы плоские приварные:

Поэтому если в трубопроводе предполагается высокое давление, то надежнее на данный трубопровод устанавливать фланцы плоские, изготовленные методом резки из листа металла. На рисунке, приведенном ниже, вы можете посмотреть, как схематично выглядят фланцы плоские приварные:

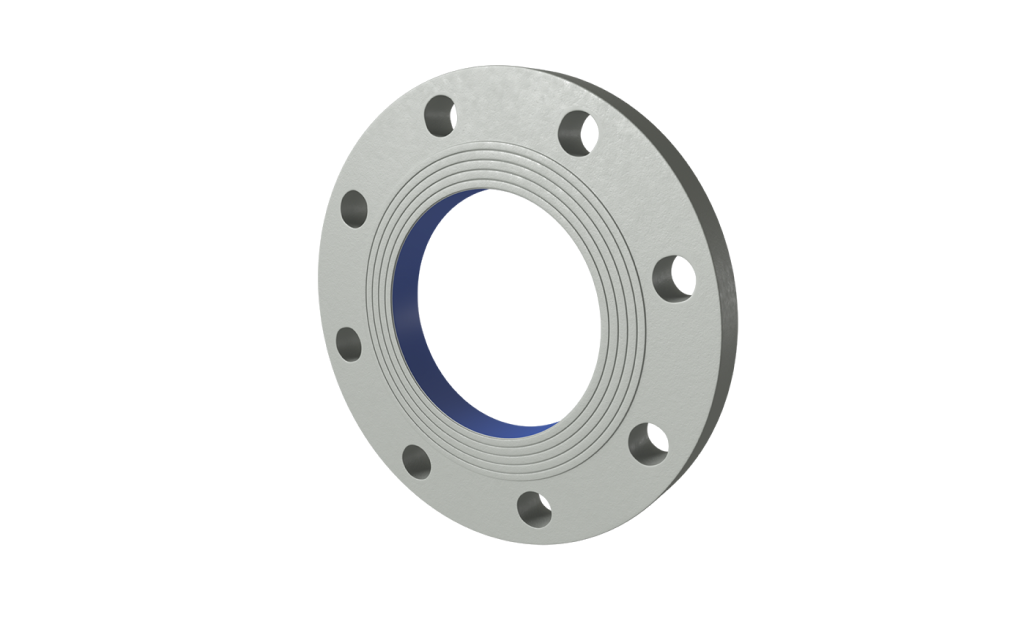

Фланец плоский приварной:

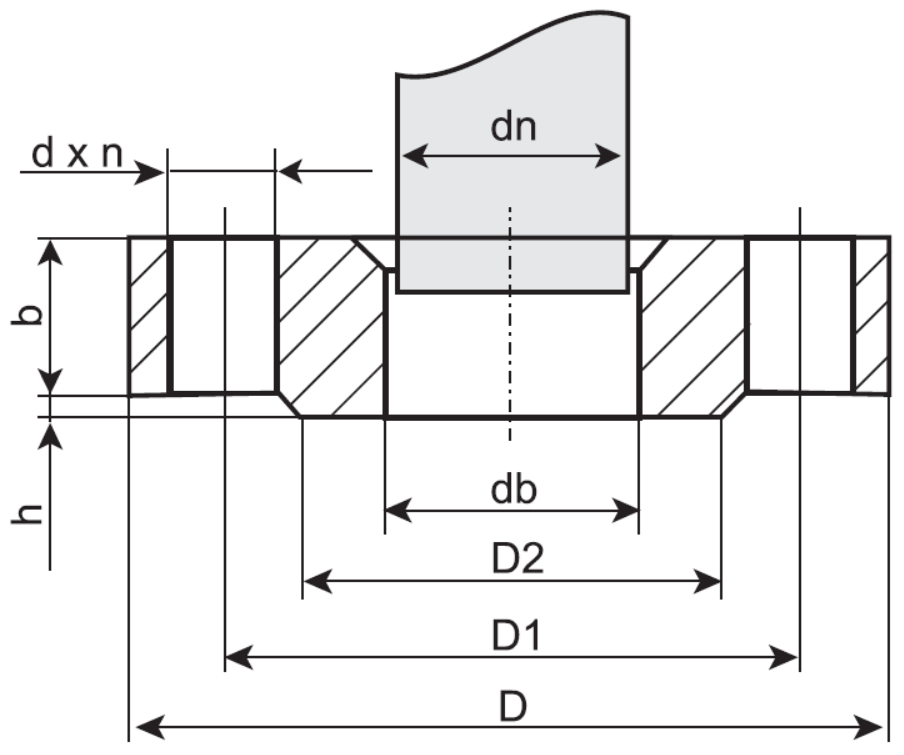

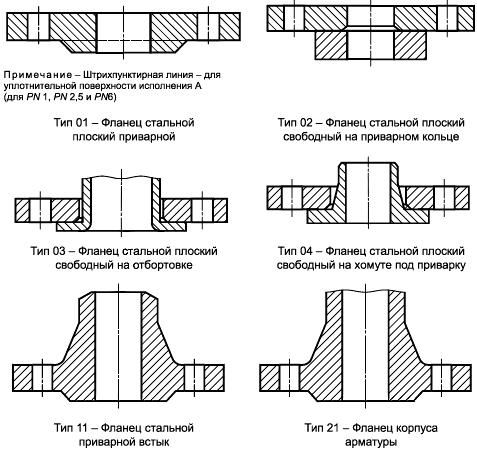

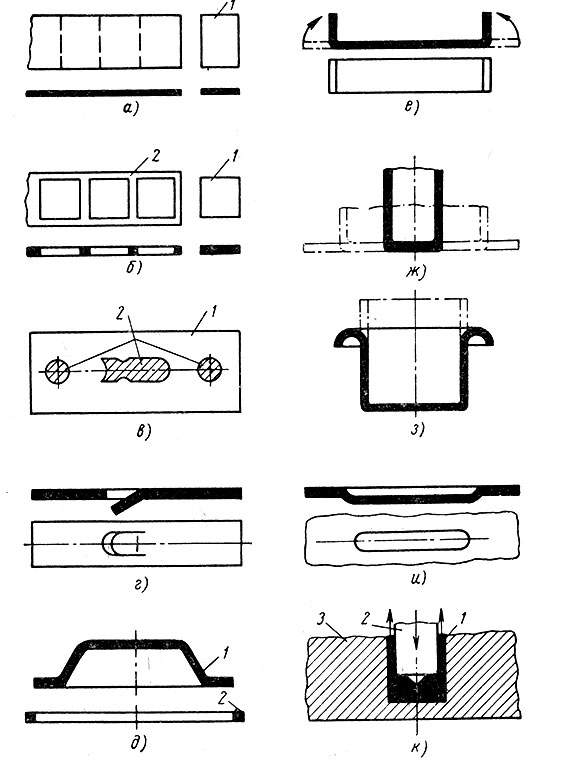

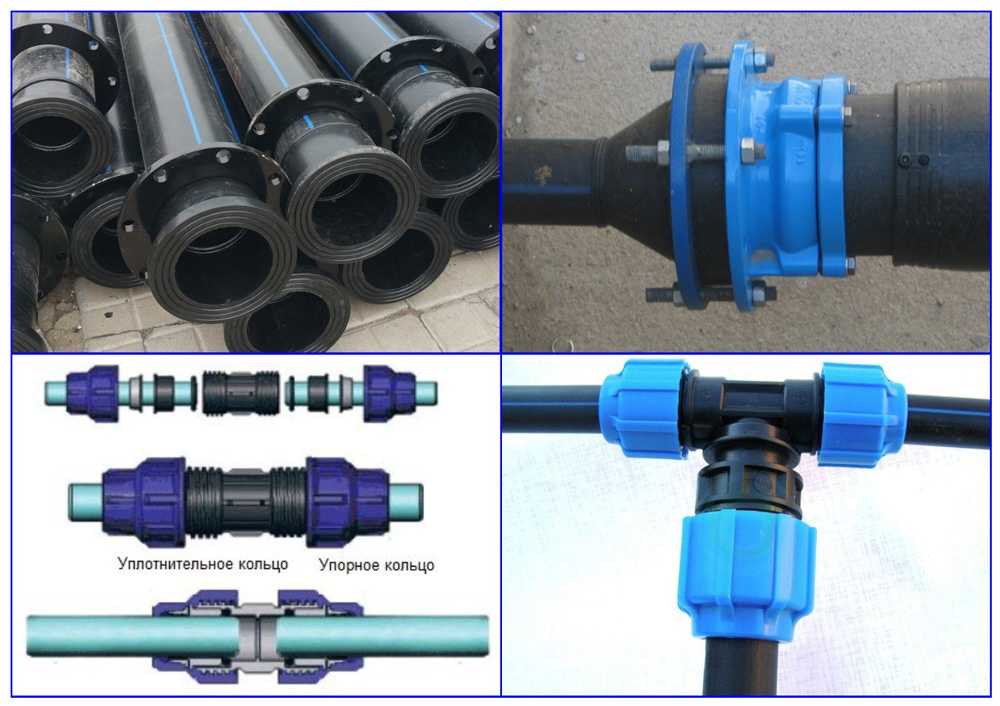

Как видно из схематичного изображения, приведенного выше, фланцы плоские представляют из себя деталь дисковой формы, с центральным отверстием для прохождения движущегося потока среды, вокруг которого имеются равномерно-распределенные отверстия для крепежа. Фланцы плоские приварные изготавливаются по ГОСТ 12820-80 и могут быть изготовлены в 9-ти различных исполнениях. На рисунке, приведенном ниже, вы можете посмотреть, как схематично выглядит каждое из 9-ти исполнений фланцев плоских приварных:

Из вышеприведенных схематичных изображений видно, что

- Исполнение 1 – это фланцы плоские с соединительным выступом;

- Исполнение 2 – это фланцы плоские с выступом;

- Исполнение 3 – это фланцы плоские с впадиной;

- Исполнение 4 – это фланцы плоские с шипом;

- Исполнение 5 – это фланцы плоские с пазом;

- Исполнение 6 – это фланцы плоские с вырезом под линзовую прокладку;

- Исполнение 7 – это фланцы плоские с вырезом под овальную прокладку;

- Исполнение 8 – это фланцы плоские с шипом под фторопласт;

- Исполнение 9 – это фланцы плоские с пазом под фторопласт;

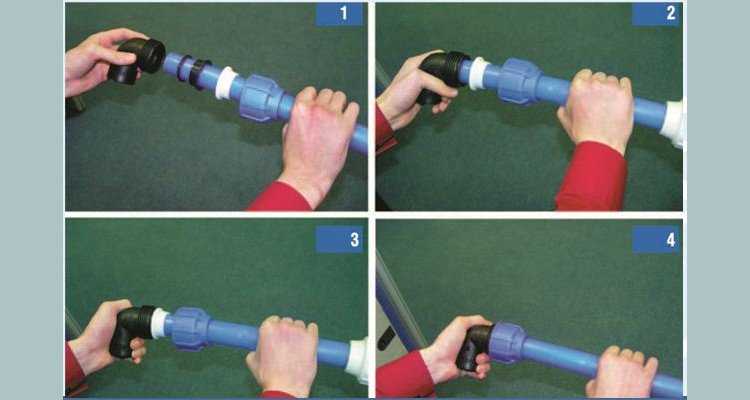

Фланцы плоские монтируются на трубопровод с помощью сварки, а между собой крепятся с помощью болтов или шпилек. Внутренний диаметр плоских фланцев немного превышает наружный диаметр трубы, на которую они монтируются. Поэтому для того, чтобы установить плоский фланец, он сначала надевается на трубу, а затем приваривается к ней газо или электросваркой. Выбирая исполнение плоского фланца, следует учитывать исполнение ответного фланца.

Внутренний диаметр плоских фланцев немного превышает наружный диаметр трубы, на которую они монтируются. Поэтому для того, чтобы установить плоский фланец, он сначала надевается на трубу, а затем приваривается к ней газо или электросваркой. Выбирая исполнение плоского фланца, следует учитывать исполнение ответного фланца.

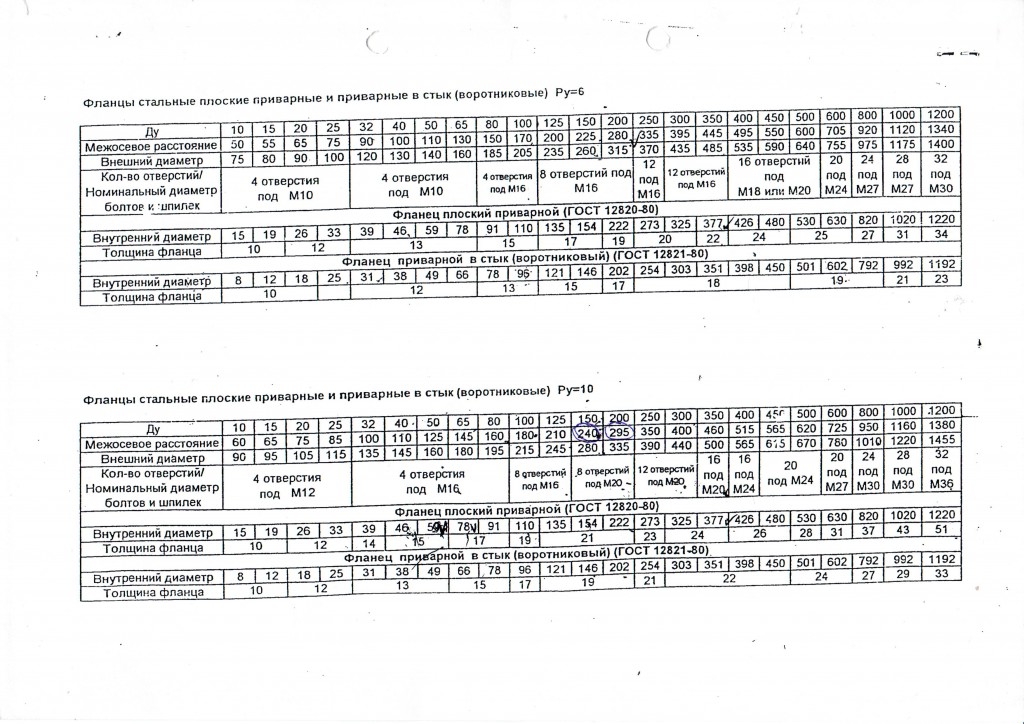

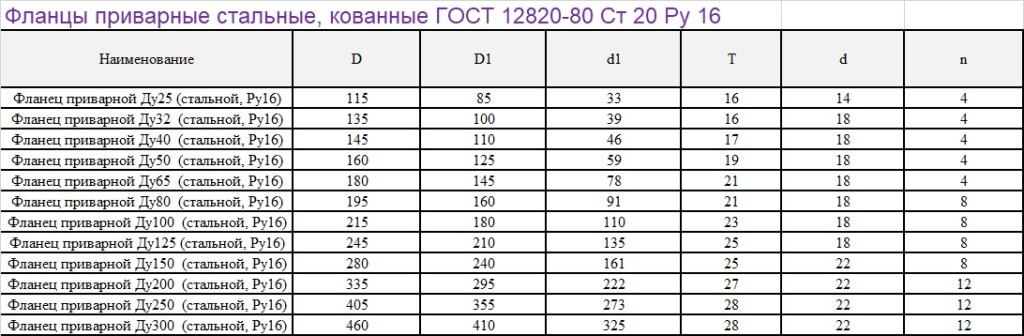

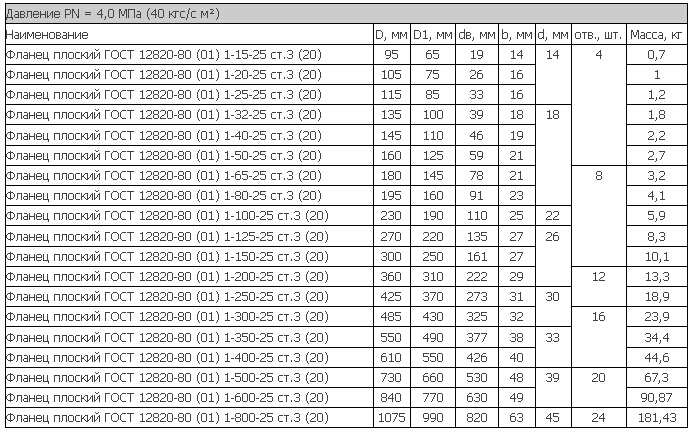

Плоские фланцы, в зависимости от своего исполнения, могут выдерживать давление от 0,1 МПа до 2,5МПа, а диаметр плоских фланцев варьируется от 10мм до 2400мм. В нижеприведенной таблице указаны все виды фланцев плоских по ГОСТ 12820-80, поставляемых нашей компанией, а также характеристики данных фланцев:

Фланцы плоские по ГОСТ 12820-80:

| Dу-Ру (мм-МПа) | Масса 1 фланца, кг | Dу-Ру (мм-МПа) | Масса 1 фланца, кг | Dу-Ру (мм-МПа) | Масса 1 фланца, кг | Dу-Ру (мм-МПа) | Масса 1 фланца, кг | Dу-Ру (мм-МПа) | Масса 1 фланца, кг |

|---|---|---|---|---|---|---|---|---|---|

| 10х0,1 | 0,25 | 10х0,6 | 0,3 | 10х1,0 | 0,4 | 10х1,6 | 0,5 | 10х2,5 | 0,6 |

| 15х0,1 | 0,29 | 15х0,6 | 0,35 | 15х1,0 | 0,5 | 15х1,6 | 0,6 | 15х2,5 | 0,7 |

| 20х0,1 | 0,45 | 20х0,6 | 0,53 | 20х1,0 | 0,75 | 20х1,6 | 0,8 | 20х2,5 | 1 |

| 25х0,1 | 0,55 | 25х0,6 | 0,64 | 25х1,0 | 0,9 | 25х1,6 | 1,2 | 25х2,5 | 1,2 |

| 32х0,1 | 0,79 | 32х0,6 | 1,0 | 32х1,0 | 1,4 | 32х1,6 | 1,6 | 32х2,5 | 1,8 |

| 40х0,1 | 0,91 | 40х0,6 | 1,2 | 40х1,0 | 1,7 | 40х1,6 | 1,9 | 40х2,5 | 2,1 |

| 50х0,1 | 1,0 | 50х0,6 | 1,3 | 50х1,0 | 2 | 50х1,6 | 2,5 | 50х2,5 | 2,7 |

| 65х0,1 | 1,4 | 65х0,6 | 1,6 | 65х1,0 | 2,7 | 65х1,6 | 3,3 | 65х2,5 | 3,2 |

| 80х0,1 | 1,8 | 80х0,6 | 2,4 | 80х1,0 | 3,2 | 80х1,6 | 3,7 | 80х2,5 | 4 |

| 100х0,1 | 2,1 | 100х0,6 | 2,8 | 100х1,0 | 3,8 | 100х1,6 | 4,7 | 100х2,5 | 5,6 |

| 125х0,1 | 2,5 | 125х0,6 | 3,6 | 125х1,0 | 5,4 | 125х1,6 | 6,2 | 125х2,5 | 8,2 |

| 150х0,1 | 3,5 | 150х0,6 | 4,5 | 150х1,0 | 6,7 | 150х1,6 | 8 | 150х2,5 | 10,2 |

| 200х0,1 | 4,6 | 200х0,6 | 5,8 | 200х1,0 | 8,1 | 200х1,6 | 10,2 | 200х2,5 | 13,2 |

| 250х0,1 | 6,9 | 250х0,6 | 7,6 | 250х1,0 | 10,6 | 250х1,6 | 14,4 | 250х2,5 | 18,7 |

| 300х0,1 | 9,2 | 300х0,6 | 10,2 | 300х1,0 | 12,9 | 300х1,6 | 17,5 | 300х2,5 | 23,5 |

| 350х0,1 | 10,3 | 350х0,6 | 12,5 | 350х1,0 | 15,8 | 350х1,6 | 22,6 | 350х2,5 | 34,5 |

| 400х0,1 | 11,5 | 400х0,6 | 15,1 | 400х1,0 | 21,5 | 400х1,6 | 30,5 | 400х2,5 | 44,2 |

| 450х0,1 | 14,4 | 450х0,6 | 17,1 | 450х1,0 | 22,6 | 450х1,6 | 39 | 450х2,5 | 51,4 |

| 500х0,1 | 16 | 500х0,6 | 19,6 | 500х1,0 | 28 | 500х1,6 | 56,5 | 500х2,5 | 66,8 |

| 600х0,1 | 21 | 600х0,6 | 26,1 | 600х1,0 | 39 | 600х1,6 | 79 | 600х2,5 | 89,5 |

| 700х0,1 | 28,7 | 700х0,6 | 36,4 | 700х1,0 | 59 | 700х1,6 | 84,4 | 700х2,5 | 125 |

| 800х0,1 | 36,2 | 800х0,6 | 41,7 | 800х1,0 | 78 | 800х1,6 | 103 | 800х2,5 | 178 |

| 900х0,1 | 44,2 | 900х0,6 | 55,1 | 900х1,0 | 95 | 900х1,6 | 129 | — | — |

| 1000х0,1 | 55,6 | 1000х0,6 | 64,4 | 1000х1,0 | 119 | 1000х1,6 | 180 | — | — |

| 1200х0,1 | 62,4 | 1200х0,6 | 99 | 1200х1,0 | 198 | 1200х1,6 | 298 | — | — |

| 1400х0,1 | 77,6 | 1400х0,6 | 162 | 1400х1,0 | 279 | — | — | — | — |

| 1600х0,1 | 94,3 | 1600х0,6 | 204 | 1600х1,0 | 423 | — | — | — | — |

| 1800х0,1 | 117 | — | — | — | — | — | — | — | — |

| 2000х0,1 | 133 | — | — | — | — | — | — | — | — |

| 2200х0,1 | 191 | — | — | — | — | — | — | — | — |

| 2400х0,1 | 238 | — | — | — | — | — | — | — | — |

Ниже приведен пример условного обозначения плоских фланцев по ГОСТ 12820-80:

Фланец плоский приварной, исполнения 1, с условным проходом 80мм, на давление 2,5МПа из стали марки 20 :

Фланец 1-80х25 ст. 20 ГОСТ 12820-80

20 ГОСТ 12820-80

Фланец плоский приварной, исполнения 2, с условным проходом 150мм, на давление 1,6МПа из стали марки 09Г2С:

Фланец 2-150х16 ст.09Г2С ГОСТ 12820-80

Пользуясь вышеприведенной таблицей на нашем сайте вы всегда сможете точно рассчитать стоимость транспортных расходов т.к. в данной таблице указан вес всех плоских фланцев по ГОСТ 12820-80.

Если Вам требуются остальные характеристики плоских фланцев по ГОСТ 12820-80, то вы можете посмотреть их в ГОСТ 12820-80, который можно скачать на нашем сайте.

Наша компания может поставлять фланцы плоские приварные по ГОСТ 12820-80 из различных марок стали, таких как: сталь 20 и 09г2с (фланцы плоские стальные), сталь 12х18н10т и 10х17н13м2т (фланцы плоские нержавеющие), сталь 15х5м (фланцы плоские жаропрочные) и д.р.

Помимо российских нормативных документов, наша компания поставляет фланцы плоские приварные, изготовленные по американским стандартам: ANSI B16. 5 и ANSI B16.47.

5 и ANSI B16.47.

На все

фланцы плоские стальные, поставляемые нашей компанией, выдаются паспорта качества, разрешение на применение, а также сертификат соответствия.

Возможно изготовление фланцев плоских стальных других диаметров и из других марок стали, а также по чертежам и эскизам заказчика.

Если у вас остались вопросы, связанные с плоскими фланцами, то Вы можете задать их менеджерам нашей компании по электронной почте [email protected] или по телефону +7 (343) 361 2377

Изготавливаемая продукция: Фланцы ГОСТ 12820-80

Фланцы плоские ГОСТ 12820-80 — Борисоглебский машиностроительный завод

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Пользовательское соглашение (далее – Соглашение) относится к сайту «Официальный сайт Борисоглебского машиностроительного завода», расположенному по адресу https://zavodbmz.ru/.

1.2. Сайт «Официальный сайт Борисоглебского машиностроительного завода» (далее – Сайт) является собственностью юридического лица ООО “Борисоглебский машиностроительный завод” (ОГРН: 1163668106360, ИНН: 360408198,адрес регистрации: Воронежская область, г. Борисоглебск, ул. 40 лет Октября, 309)

Борисоглебск, ул. 40 лет Октября, 309)

1.3. Настоящее Соглашение регулирует отношения между Администрацией сайта «Официальный сайт Борисоглебского машиностроительного завода» (далее – Администрация сайта) и Пользователем данного Сайта.

1.4. Администрация сайта оставляет за собой право в любое время изменять, добавлять или удалять пункты настоящего Соглашения без уведомления Пользователя.

1.5. Использование Сайта Пользователем означает принятие Соглашения и изменений, внесенных в настоящее Соглашение.

1.6. Пользователь несет персональную ответственность за проверку настоящего Соглашения на наличие изменений в нем.

2. ОПРЕДЕЛЕНИЯ ТЕРМИНОВ

2.1. Перечисленные ниже термины имеют для целей настоящего Соглашения следующее значение:

2.1.1 «Официальный сайт Борисоглебского машиностроительного завода» – Интернет-ресурс, расположенный на доменном имени https://zavodbmz.ru/, осуществляющий свою деятельность посредством Интернет-ресурса и сопутствующих ему сервисов (далее – Сайт).

2.1.2. «Официальный сайт Борисоглебского машиностроительного завода» – сайт, содержащий информацию о Товарах и/или Услугах и/или Иных ценностях для пользователя, Продавце и/или Исполнителе услуг, позволяющий осуществить выбор, заказ и (или) приобретение Товара, и/или получение услуги.

2.1.3. Администрация сайта – уполномоченные сотрудники на управление Сайтом, действующие от имени юридического лица ООО “Борисоглебский машиностроительный завод”.

2.1.4. Пользователь сайта (далее – Пользователь) – лицо, имеющее доступ к Сайту, посредством сети Интернет и использующее Сайт.

2.1.5. Содержание сайта (далее – Содержание) – охраняемые результаты интеллектуальной деятельности, включая тексты литературных произведений, их названия, предисловия, аннотации, статьи, иллюстрации, обложки, музыкальные произведения с текстом или без текста, графические, текстовые, фотографические, производные, составные и иные произведения, пользовательские интерфейсы, визуальные интерфейсы, названия товарных знаков, логотипы, программы для ЭВМ, базы данных, а также дизайн, структура, выбор, координация, внешний вид, общий стиль и расположение данного Содержания, входящего в состав Сайта и другие объекты интеллектуальной собственности все вместе и/или по отдельности, содержащиеся на сайте https://zavodbmz./5c1ace9e9101dae.ru.s.siteapi.org/img/1e5ad52d5c8fa451d0c3375a089a80a695e22ff5.jpg) ru/.

ru/.

3. ПРЕДМЕТ СОГЛАШЕНИЯ

3.1. Предметом настоящего Соглашения является предоставление Пользователю доступа к содержащимся на Сайте Товарам и/или оказываемым услугам.

3.1.1. Сайт предоставляет Пользователю следующие виды услуг (сервисов):

- доступ к средствам поиска и навигации сайта;

- доступ к информации о Товаре и/или услуге к информации о приобретении Товара на платной/бесплатной основе;

3.1.2. Под действие настоящего Соглашения подпадают все существующие (реально функционирующие) на данный момент услуги (сервисы) Сайта, а также любые их последующие модификации и появляющиеся в дальнейшем дополнительные услуги (сервисы).

3.2. Доступ к сайту предоставляется на бесплатной основе.

3.3. Настоящее Соглашение является публичной офертой. Получая доступ к Сайту Пользователь считается присоединившимся к настоящему Соглашению.

3.4. Использование материалов и сервисов Сайта регулируется нормами действующего законодательства Российской Федерации

4. ПРАВА И ОБЯЗАННОСТИ СТОРОН

ПРАВА И ОБЯЗАННОСТИ СТОРОН

4.1. Администрация сайта вправе:

4.1.1. Изменять правила пользования Сайтом, а также изменять содержание данного Сайта. Изменения вступают в силу с момента публикации новой редакции Соглашения на Сайте.

4.2. Пользователь вправе:

4.2.1. Пользоваться всеми имеющимися на Сайте услугами, а также приобретать любые Товары и/или Услуги, предлагаемые на Сайте.

4.2.2. Задавать любые вопросы, относящиеся к услугам сайта: по электронной почте:

- [email protected] 4.2.3.

Пользоваться Сайтом исключительно в целях и порядке, предусмотренных Соглашением и не запрещенных законодательством Российской Федерации.

4.2.4. Копировать информацию с Сайта разрешается.

4.2.5. Требовать от администрации скрытия любой информации о пользователе.

4.2.6. Использовать информацию сайта в коммерческих целях без специального разрешения.

4.3. Пользователь Сайта обязуется:

4.3.1. Предоставлять по запросу Администрации сайта дополнительную информацию, которая имеет непосредственное отношение к предоставляемым услугам данного Сайта.

4.3.2. Соблюдать имущественные и неимущественные права авторов и иных правообладателей при использовании Сайта.

4.3.3. Не предпринимать действий, которые могут рассматриваться как нарушающие нормальную работу Сайта.

4.3.4. Не распространять с использованием Сайта любую конфиденциальную и охраняемую законодательством Российской Федерации информацию о физических либо юридических лицах.

4.3.5. Избегать любых действий, в результате которых может быть нарушена конфиденциальность охраняемой законодательством Российской Федерации информации.

4.3.6. Не использовать Сайт для распространения информации рекламного характера, иначе как с согласия Администрации сайта.

4.3.7. Не использовать сервисы с целью:

4.3.7.1. нарушения прав несовершеннолетних лиц и (или) причинение им вреда в любой форме.

4.3.7.2. ущемления прав меньшинств.

4.3.7.3. представления себя за другого человека или представителя организации и (или) сообщества без достаточных на то прав, в том числе за сотрудников данного сайта.

4.3.7.4. введения в заблуждение относительно свойств и характеристик какого-либо Товара и/или услуги, размещенных на Сайте.

4.3.7.5. некорректного сравнения Товара и/или Услуги, а также формирования негативного отношения к лицам, (не) пользующимся определенными Товарами и/или услугами, или осуждения таких лиц.

4.3.8. Обеспечить достоверность предоставляемой информации

4.3.9. Обеспечивать сохранность личных данных от доступа третьих лиц.

4.4. Пользователю запрещается:

4.4.1. Использовать любые устройства, программы, процедуры, алгоритмы и методы, автоматические устройства или эквивалентные ручные процессы для доступа, приобретения, копирования или отслеживания содержания Сайта.

4.4.2. Нарушать надлежащее функционирование Сайта.

4.4.3. Любым способом обходить навигационную структуру Сайта для получения или попытки получения любой информации, документов или материалов любыми средствами, которые специально не представлены сервисами данного Сайта.

4.4.4. Несанкционированный доступ к функциям Сайта, любым другим системам или сетям, относящимся к данному Сайту, а также к любым услугам, предлагаемым на Сайте.

4.4.4. Нарушать систему безопасности или аутентификации на Сайте или в любой сети, относящейся к Сайту.

4.4.5. Выполнять обратный поиск, отслеживать или пытаться отслеживать любую информацию о любом другом Пользователе Сайта.

4 4.4.6. Использовать Сайт и его Содержание в любых целях, запрещенных законодательством Российской Федерации, а также подстрекать к любой незаконной деятельности или другой деятельности, нарушающей права Сайта или других лиц.

5. ИСПОЛЬЗОВАНИЕ САЙТА

5.1. Сайт и Содержание, входящее в состав Сайта, принадлежит и управляется Администрацией сайта.

5.2. Содержание Сайта защищено авторским правом, законодательством о товарных знаках, а также другими правами, связанными с интеллектуальной собственностью, и законодательством о недобросовестной конкуренции.

5.3. Настоящее Соглашение распространяет свое действия на все дополнительные положения и условия о покупке Товара и/или оказанию услуг, предоставляемых на Сайте.

5.4. Информация, размещаемая на Сайте не должна истолковываться как изменение настоящего Соглашения.

5.5. Администрация сайта имеет право в любое время без уведомления Пользователя вносить изменения в перечень Товаров и услуг, предлагаемых на Сайте, и (или) их цен.

5.6. Документ указанный в пункте

5.7.1 настоящего Соглашения регулирует в соответствующей части и распространяют свое действие на использование Пользователем Сайта:

5.7. Любой из документов, перечисленных в настоящем Соглашении, может подлежать обновлению. Изменения вступают в силу с момента их опубликования на Сайте.

6. ОТВЕТСТВЕННОСТЬ

6.1. Любые убытки, которые Пользователь может понести в случае умышленного или неосторожного нарушения любого положения настоящего Соглашения, а также вследствие несанкционированного доступа к коммуникациям другого Пользователя, Администрацией сайта не возмещаются.

6.2. Администрация сайта не несет ответственности за:

6.2.1. Задержки или сбои в процессе совершения операции, возникшие вследствие непреодолимой силы, а также любого случая неполадок в телекоммуникационных, компьютерных, электрических и иных смежных системах.

6.2.2. Действия систем переводов, банков, платежных систем и за задержки связанные с их работой.

6.2.3. Надлежащее функционирование Сайта, в случае, если Пользователь не имеет необходимых технических средств для его использования, а также не несет никаких обязательств по обеспечению пользователей такими средствами.

5 7. НАРУШЕНИЕ УСЛОВИЙ ПОЛЬЗОВАТЕЛЬСКОГО СОГЛАШЕНИЯ

7.1. Администрация сайта имеет право раскрыть информацию о Пользователе, если действующее законодательство Российской Федерации требует или разрешает такое раскрытие.

7.2. Администрация сайта вправе без предварительного уведомления Пользователя прекратить и (или) заблокировать доступ к Сайту, если Пользователь нарушил настоящее Соглашение или содержащиеся в иных документах условия пользования Сайтом, а также в случае прекращения действия Сайта либо по причине технической неполадки или проблемы.

7.3. Администрация сайта не несет ответственности перед Пользователем или третьими лицами за прекращение доступа к Сайту в случае нарушения Пользователем любого положения настоящего Соглашения или иного документа, содержащего условия пользования Сайтом.

8. РАЗРЕШЕНИЕ СПОРОВ

8.1. В случае возникновения любых разногласий или споров между Сторонами настоящего Соглашения обязательным условием до обращения в суд является предъявление претензии (письменного предложения о добровольном урегулировании спора).

8.2. Получатель претензии в течение 30 календарных дней со дня ее получения, письменно уведомляет заявителя претензии о результатах рассмотрения претензии.

8.3. При невозможности разрешить спор в добровольном порядке любая из Сторон вправе обратиться в суд за защитой своих прав, которые предоставлены им действующим законодательством Российской Федерации.

8.4. Любой иск в отношении условий использования Сайта должен быть предъявлен в течение 5 дней после возникновения оснований для иска, за исключением защиты авторских прав на охраняемые в соответствии с законодательством материалы Сайта. При нарушении условий данного пункта любой иск оставляется судом без рассмотрения.

При нарушении условий данного пункта любой иск оставляется судом без рассмотрения.

9. ДОПОЛНИТЕЛЬНЫЕ УСЛОВИЯ

9.1. Администрация сайта не принимает встречные предложения от Пользователя относительно изменений настоящего Пользовательского соглашения.

9.2. Отзывы Пользователя, размещенные на Сайте, не являются конфиденциальной информацией и могут быть использованы Администрацией сайта без ограничений. Обновлено «14» августа 2017 г.

100-16-01-1-B ГОСТ 33259-2015 Плоский фланец AISI 904L

Упаковка и доставка

| Детали упаковки: | Морской фанерный кейс или по желанию заказчика |

|---|---|

| Деталь поставки: | 2 — 15 дней после получения депозита |

Технические характеристики

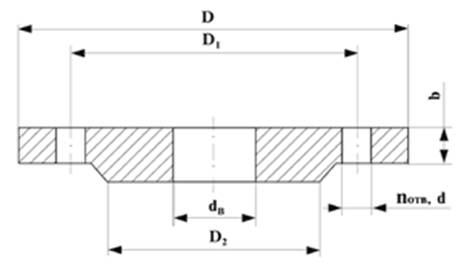

100-16-01-1-Б ГОСТ 33259-2015 Плоский фланец AISI 904L

1. Материал: 904L

2. Размер: 4 дюйма (DN100)

3. Стандарт: ГОСТ 33259-2015

4. Тип: Тип 01

Тип: Тип 01

5. Давление: PN16

Китайский производитель фланцев Yaang поставляет 100-16-01-1-B ГОСТ 33259-2015 Плоский фланец AISI 904L.

Диапазоны состава нержавеющих сталей марки 904L

Марка | С | Мн | Си | П | С | Кр | Пн | Никель | Медь | |

904Л | мин. макс. | — 0,02 | — 2 | — 1 | — 0,045 | — 0,035 | 19 23 | 4 5 | 23 28 | 1 2 |

| 100-16-01-1-Б ГОСТ 33259-2015 Плоский фланец AISI 904L | ||

| 1 | Материал: | Нержавеющая сталь: например, 304, 304L, 316, 316L, 321, 904L 310S, 904L, S31803, F51 и так далее. |

| 2 | Стандарт: | ГБ, JIS, BS, DIN, ANSI и нестандартные |

| 3 | Класс ANSI: | 15, 030, 040, 060, 090 |

| 4 | Размер: | 1/2″ — 24″ |

| 5 | Тип: | Накидные фланцы, глухие фланцы, фланцы с соединением внахлестку, Фланцы с приварной шейкой, Пластинчатый фланец, Фланцы для сварки враструб и фланцы с резьбой |

| 6 | Номинальное давление: | Класс: 150 300 400 600 900 1500 и 2500 PN: 6 10 16 25 40 64 и 160, 5K — 40K и т. д. |

| 7 | Поверхность уплотнения: | FF, RF, LJ, FM, R.T.J, R.J и так далее. |

| 8 | Производственный процесс: | сырье-резка-нагрев-ковка-термическая обработка-обработка-проверка. |

| 15 | Применение: | нефть, химия, энергия, газ, вода, трубопровод, теплообменник, судостроение, строительство и др. |

| 16 | Допуск: | не менее +_8% нормальной толщины стенки. |

Фланец ГОСТ 33259 тип 01, давление Ру 16/25

| Диаметр условный (DN), мм | Диаметр наружный (D), мм | Диаметр межосевого расстояния (D0), мм | Диаметр внутренний (дБ), мм | Толщина фланца (б), мм | Размер крепежа (d0), мм | Количество отверстий крепления (n), шт | Масса одного фланца, кг |

|---|---|---|---|---|---|---|---|

| 15 | 95/95 | 65/65 | девятнадцать | 14/12 | 14/14 | 4/4 | 0,6/0,7 |

| 20 | 105/105 | 75/75 | девятнадцать | 14/16 | 14/14 | 4/4 | 0,9/1 |

| 25 | 1115/115 | 85/85 | девятнадцать | 16/16 | 14/14 | 4/4 | 1,1/1,2 |

| 32 | 135/135 | 100/100 | 39 | 16/18 | 18/18 | 4/4 | 1,5/1,7 |

| 40 | 145/145 | 110/110 | 46 | 19/19 | 18/18 | 4/4 | 2/2 |

| 50 | 160/160 | 125/125 | 59 | 19/21 | 18/18 | 4/4 | 2,6/2,7 |

| 65 | 180/180 | 145/145 | 78 | 21/21 | 18/18 | 4/8 | 3,4/3,2 |

| 80 | 195/195 | 160/160 | 91 | 21/23 | 18/18 | 4/8 | 3,7/4,1 |

| 100 | 215/230 | 180/190 | 110 | 23/25 | 18/22 | 8/8 | 4,7/6 |

| 125 | 245/270 | 210/220 | 135 | 25/27 | 18/26 | 8/8 | 6,3/8,2 |

| 150 | 280/300 | 240/250 | 161 | 25/27 | 26/26 | 8/8 | 7,8/10 |

| 200 | 335/360 | 295/310 | 222 | 27/29 | 22/26 | 12/12 | 10/13,3 |

| 250 | 405/425 | 355/370 | 273 | 28/31 | 28/30 | 12/12 | 14,5/19 |

| 300 | 460/485 | 410/430 | 325 | 30/32 | 28/30 | 16/12 | 18/23 |

| 350 | 520/550 | 470/490 | 377 | 30/38 | 30/33 | 16/16 | 23/34 |

| 400 | 580/610 | 525/550 | 426 | 34/40 | 34/33 | 16/16 | 31/45 |

| 500 | 710/730 | 650/660 | 530 | 44/48 | 44/39 | 20/20 | 57/67 |

| 600 | 840/840 | 770/770 | 630 | 45/49 | 45/39 | 20/20 | 80/91 |

| 800 | 1020/1075 | 950/990 | 820 | 49/63 | 49/45 | 24/24 | 104/182 |

| 1000 | 1255 / — | 1170 / — | 1020 | 58 / — | 58 / — | 28 / — | 179 / — |

Размеры в таблице соответствуют только фланцам по ГОСТ 33259 тип 01

с уплотнением исполнения Б

Группа управления по ГОСТ Р 33259

На маркировке фланцев по ГОСТ 33259 проставлены римские цифры I, II , III, IV, V. Эти цифры указывают, к какой контрольной группе относится фланец. Ниже представлена таблица с подробным описанием.

Эти цифры указывают, к какой контрольной группе относится фланец. Ниже представлена таблица с подробным описанием.

| Группа управления | Условия дозирования | Тип и объем испытаний | Характеристики поставки | Применимость |

|---|---|---|---|---|

| я | Заготовки из одной марки стали | Химический анализ — каждая плавка | Химический состав | Для фланцев PN ≤ 2,5 DN ≤ 300 для жидких рабочих сред, не относящихся к опасным веществам |

| II | Заготовки из стали одной и той же марки, подвергнутые совместной термообработке | Химический анализ — каждая плавка. Измерение твердости — партия 5%, , но не менее 5 шт. IWC по запросу | Химический состав. Твердость | Для фланцев PN ≤ 6 для всех DN и для фланцев PN ≤ 16 DN ≤ 300 для неопасных сред |

| III | Заготовки из стали одной марки, термически обработанные по одному режиму | Химический анализ — каждая плавка. Измерение твердости — каждая заготовка. Управление безотказное — по желанию заказчика. IWC по запросу | Химический состав. Твердость | Для фланцев PN ≤ 25 все DN для неопасных сред. Для фланцев PN ≤ 6 DN ≤ 150 для жидких рабочих сред, относящихся к опасным веществам |

| IV | Химический анализ — каждая плавка. Измерение твердости — каждая заготовка. Механические свойства — 1% от каждого набора, но не менее 2 шт. Неразрушающий контроль — каждая штука. IWC по запросу | Химический состав. Твердость. Механические свойства (предел текучести, относительное сужение, ударная вязкость). Сопротивление ICC | Для фланцев PN ≤ 160 все DN для всех сред | |

| В | Каждая заготовка по отдельности | Химический анализ — каждая плавка. Измерение твердости — каждая заготовка. Механические свойства — каждая заготовка.  Неразрушающий контроль — каждая штука. IWC по запросу | Для фланцев PN > 160 все DN для всех сред |

Схема установки плоского фланца на трубу

Порекомендовов с помощью сварка с углом (50 ± 5) °

Применение:

1. Перепроизводительная индустрия

2. Авиационная промышленность

3. Продовольственная промышленность

4. AVIATIC аэрокосмическая промышленность

5. Архитектурная отделка

6. Нефтегазовая промышленность

Другие характеристики:

1) Химические и физические характеристики: прочный, устойчивый к коррозии и высокой температуре

2) Мы также производим фланцы со специальными характеристиками в соответствии с требованиями клиентов;

Если у вас есть какие-либо вопросы о продукции, пожалуйста, свяжитесь с нами [email protected]

150-16-01-1-B ГОСТ 33259-2015 Плоский фланец AISI 904L

Упаковка и доставка

| Детали упаковки: | Морской фанерный кейс или по желанию заказчика |

|---|---|

| Деталь поставки: | 2 — 15 дней после получения депозита |

Технические характеристики

150-16-01-1-Б ГОСТ 33259-2015 Плоский фланец AISI 904L

1. Материал: 904L

Материал: 904L

2. Размер: 6 дюймов (DN150)

3. Стандарт: ГОСТ 33259-2015

4. Тип: Тип 01

5. Давление: PN16

Китайский производитель фланцев Yaang поставляет 150-16-01-1-B ГОСТ 33259-2015 Плоский фланец AISI 904L.

Диапазоны состава нержавеющих сталей марки 904L

Марка | С | Мн | Си | П | С | Кр | Пн | Никель | Медь | |

904Л | мин. макс. | — 0,02 | — 2 | — 1 | — 0,045 | — 0,035 | 19 23 | 4 5 | 23 28 | 1 2 |

| 150-16-01-1-Б ГОСТ 33259-2015 Плоский фланец AISI 904L | ||

| 1 | Материал: | Нержавеющая сталь: например, 304, 304L, 316, 316L, 321, 904L 310S, 904L, S31803, F51 и так далее. |

| 2 | Стандарт: | ГБ, JIS, BS, DIN, ANSI и нестандартные |

| 3 | Класс ANSI: | 15, 030, 040, 060, 090 |

| 4 | Размер: | 1/2″ — 24″ |

| 5 | Тип: | Накидные фланцы, глухие фланцы, фланцы с соединением внахлестку, Фланцы с приварной шейкой, Пластинчатый фланец, Фланцы для сварки враструб и фланцы с резьбой |

| 6 | Классы давления: | Класс: 150 300 400 600 900 1500 и 2500 PN: 6 10 16 25 40 64 и 160, 5K — 40K и т. д. |

| 7 | Поверхность уплотнения: | FF, RF, LJ, FM, R.T.J, R.J и так далее. |

| 8 | Производственный процесс: | сырье-резка-нагрев-ковка-термическая обработка-обработка-проверка. |

| 15 | Применение: | нефть, химия, энергия, газ, вода, трубопровод, теплообменник, судостроение, строительство и др. |

| 16 | Допуск: | не менее +_8% нормальной толщины стенки. |

Фланец ГОСТ 33259 тип 01, давление Ру 16/25

| Диаметр условный (DN), мм | Диаметр наружный (D), мм | Диаметр межосевого расстояния (D0), мм | Диаметр внутренний (дБ), мм | Толщина фланца (б), мм | Размер крепежа (d0), мм | Количество отверстий крепления (n), шт | Масса одного фланца, кг |

|---|---|---|---|---|---|---|---|

| 15 | 95/95 | 65/65 | девятнадцать | 14/12 | 14/14 | 4/4 | 0,6/0,7 |

| 20 | 105/105 | 75/75 | девятнадцать | 14/16 | 14/14 | 4/4 | 0,9/1 |

| 25 | 1115/115 | 85/85 | девятнадцать | 16/16 | 14/14 | 4/4 | 1,1/1,2 |

| 32 | 135/135 | 100/100 | 39 | 16/18 | 18/18 | 4/4 | 1,5/1,7 |

| 40 | 145/145 | 110/110 | 46 | 19/19 | 18/18 | 4/4 | 2/2 |

| 50 | 160/160 | 125/125 | 59 | 19/21 | 18/18 | 4/4 | 2,6/2,7 |

| 65 | 180/180 | 145/145 | 78 | 21/21 | 18/18 | 4/8 | 3,4/3,2 |

| 80 | 195/195 | 160/160 | 91 | 21/23 | 18/18 | 4/8 | 3,7/4,1 |

| 100 | 215/230 | 180/190 | 110 | 23/25 | 18/22 | 8/8 | 4,7/6 |

| 125 | 245/270 | 210/220 | 135 | 25/27 | 18/26 | 8/8 | 6,3/8,2 |

| 150 | 280/300 | 240/250 | 161 | 25/27 | 26/26 | 8/8 | 7,8/10 |

| 200 | 335/360 | 295/310 | 222 | 27/29 | 22/26 | 12/12 | 10/13,3 |

| 250 | 405/425 | 355/370 | 273 | 28/31 | 28/30 | 12/12 | 14,5/19 |

| 300 | 460/485 | 410/430 | 325 | 30/32 | 28/30 | 16/12 | 18/23 |

| 350 | 520/550 | 470/490 | 377 | 30/38 | 30/33 | 16/16 | 23/34 |

| 400 | 580/610 | 525/550 | 426 | 34/40 | 34/33 | 16/16 | 31/45 |

| 500 | 710/730 | 650/660 | 530 | 44/48 | 44/39 | 20/20 | 57/67 |

| 600 | 840/840 | 770/770 | 630 | 45/49 | 45/39 | 20/20 | 80/91 |

| 800 | 1020/1075 | 950/990 | 820 | 49/63 | 49/45 | 24/24 | 104/182 |

| 1000 | 1255 / — | 1170 / — | 1020 | 58 / — | 58 / — | 28 / — | 179 / — |

Размеры в таблице соответствуют только фланцам по ГОСТ 33259 тип 01

с уплотнением исполнения Б

Группа управления по ГОСТ Р 33259

На маркировке фланцев по ГОСТ 33259 проставлены римские цифры I , II, III, IV, V. Эти цифры указывают, к какой контрольной группе относится фланец. Ниже представлена таблица с подробным описанием.

Эти цифры указывают, к какой контрольной группе относится фланец. Ниже представлена таблица с подробным описанием.

| Группа управления | Условия дозирования | Тип и объем испытаний | Характеристики поставки | Применимость | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| я | Заготовки из одной марки стали | Химический анализ — каждая плавка | Химический состав | Для фланцев PN ≤ 2,5 DN ≤ 300 для жидких рабочих сред, не относящихся к опасным веществам | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II | Заготовки из стали одной марки, подвергнутые совместной термообработке | Химический анализ — каждая плавка. Измерение твердости — 5% партия, но не менее 5 шт. IWC по запросу | Химический состав. Твердость | Для фланцев PN ≤ 6 для всех DN и для фланцев PN ≤ 16 DN ≤ 300 для неопасных сред | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| III | Заготовки из стали одной марки, термически обработанные по одному режиму | Химический анализ — каждая плавка. Измерение твердости — каждая заготовка. Неисправный контроль — по желанию заказчика. IWC по запросу | Химический состав. Твердость | Для фланцев PN ≤ 25 все DN для неопасных сред. Для фланцев PN ≤ 6 DN ≤ 150 для жидких рабочих сред, относящихся к опасным веществам | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| IV | Химический анализ — каждая плавка. Измерение твердости — каждая заготовка. Механические свойства — 1% от каждого набора, но не менее 2 шт. Неразрушающий контроль — каждая штука. МКК по запросу | Химический состав. Твердость. Механические свойства (предел текучести, относительное сужение, ударная вязкость). Сопротивление ICC | Для фланцев PN ≤ 160 все DN для всех сред | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| В | Каждая заготовка по отдельности | Химический анализ — каждая плавка. Измерение твердости — каждая заготовка. Механические свойства — каждая заготовка.  Положение шва при сварке: Страница не найдена — Сварка и КонтрольПространственные положения сварного шва при сваркеБез сварочного процесса в наши дни не создается ни одна более-менее сложная конструкция из металла. То, что сварка является очень востребованной говорит хотя бы тот факт, что по отношению к сварочным работам существует множество нормативных актов и положений, регламентирующих пространственное расположение сварочного стыка. Методические рекомендации содержат подробную информацию о том, как должен располагаться электрод в пространстве при выполнении конкретного вида сварочных работ. Детальное описание необходимо, поскольку техника выполнения работ в различных пространственных положениях имеет очень важные отличия. В зависимости от того, как расположен стык, выбираются определенные условия для наложения сварочного шва. Изменяется не только методология выполнения работ, но также и требования к качеству, внешнему виду, наличию тех или иных дефектов. Положение сварочного стыка оказывает огромное влияние на производительность специалиста. СОДЕРЖАНИЕ

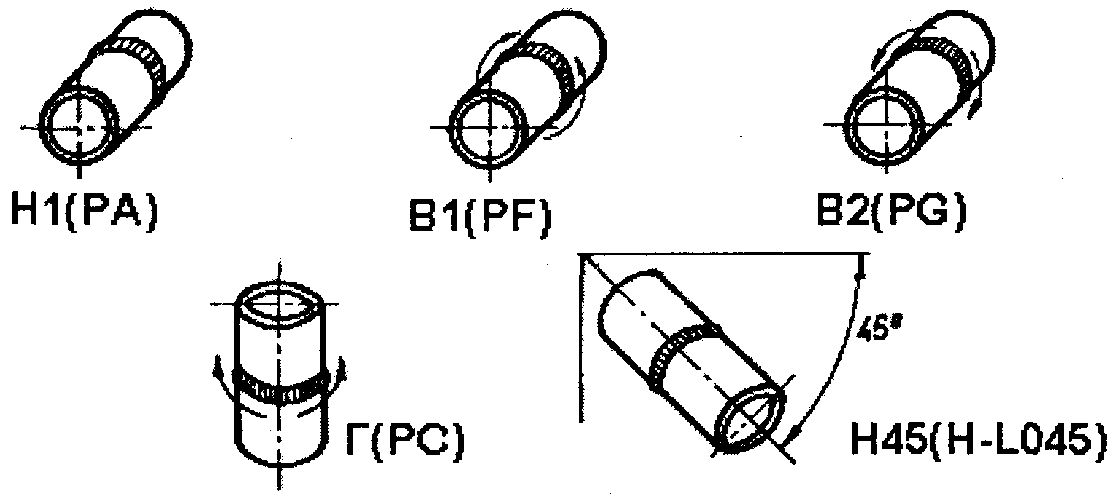

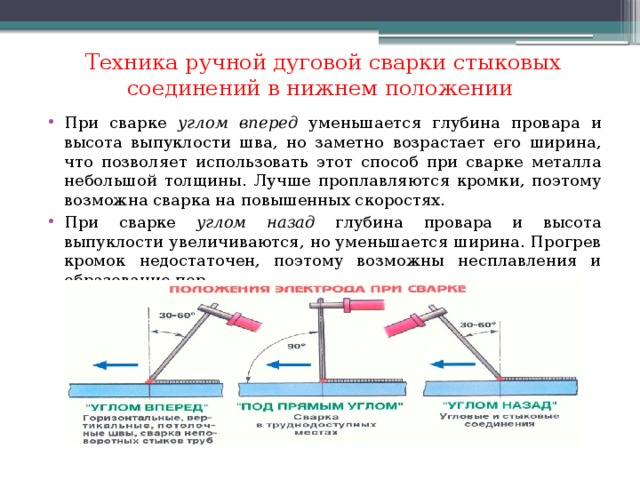

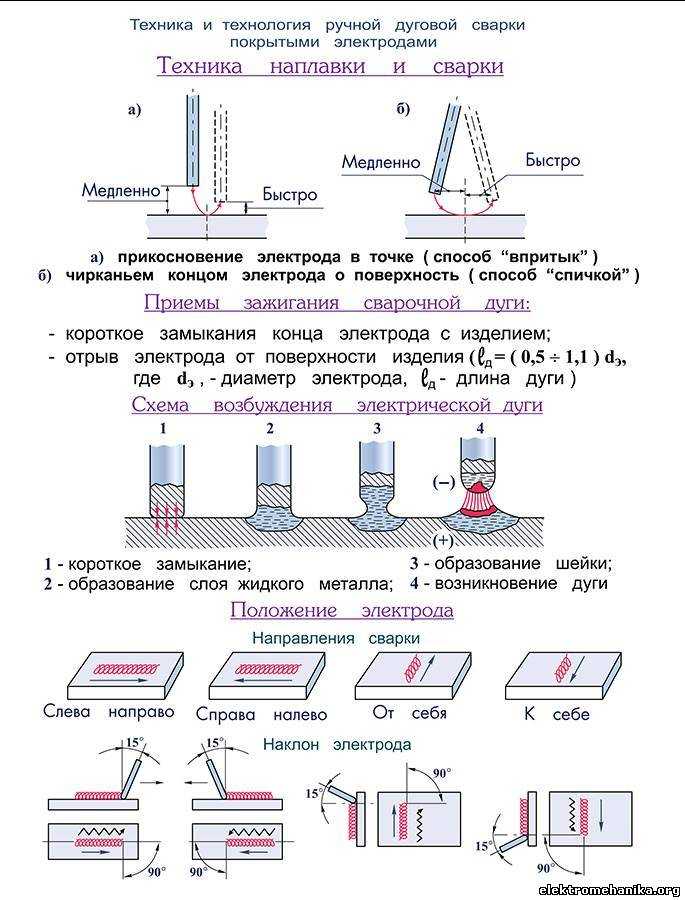

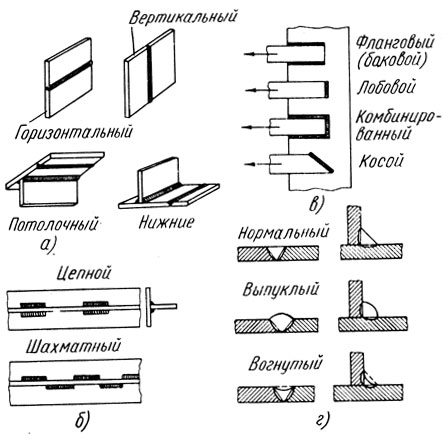

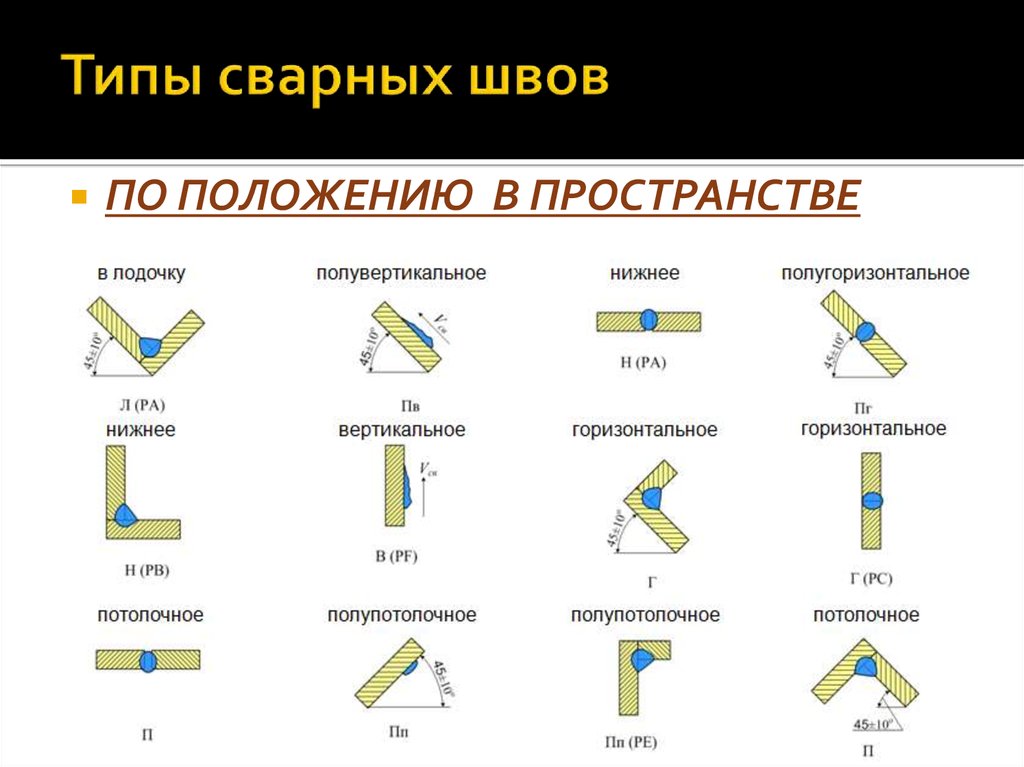

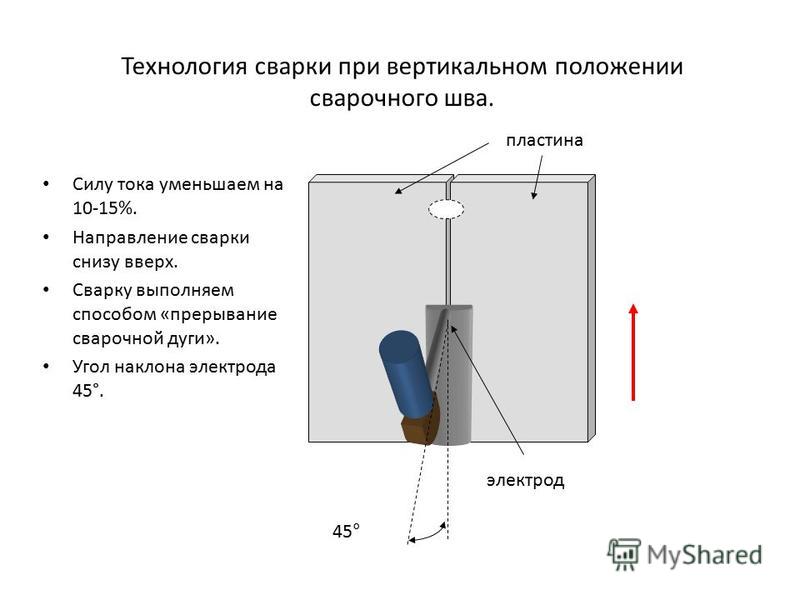

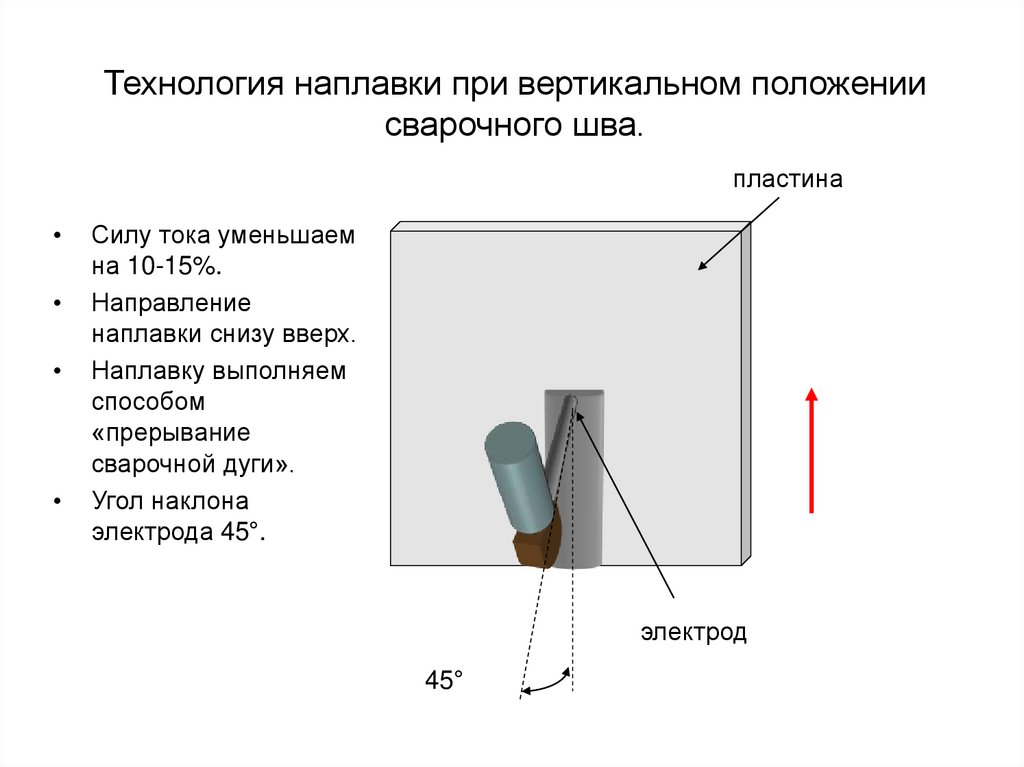

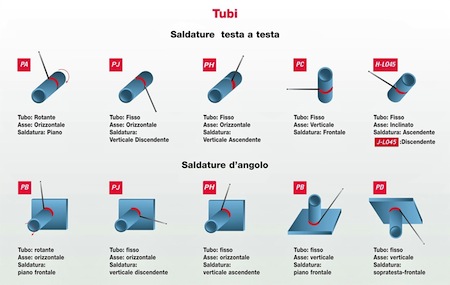

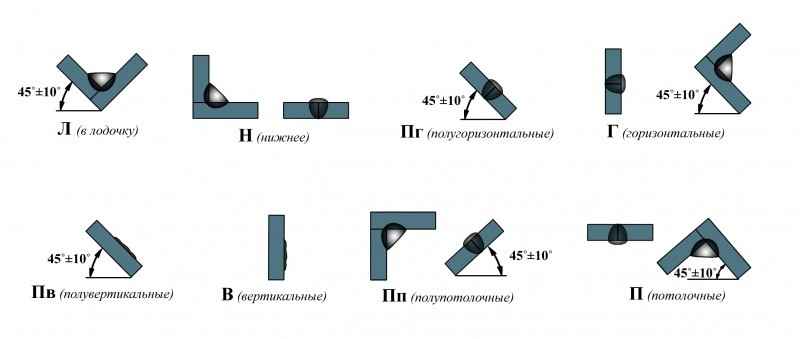

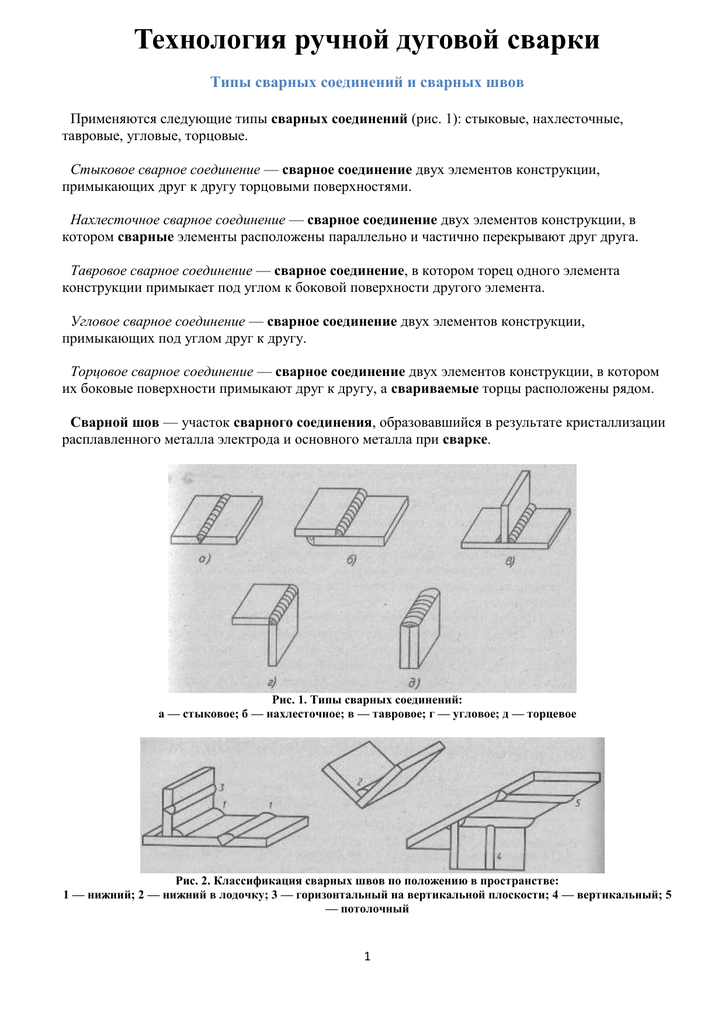

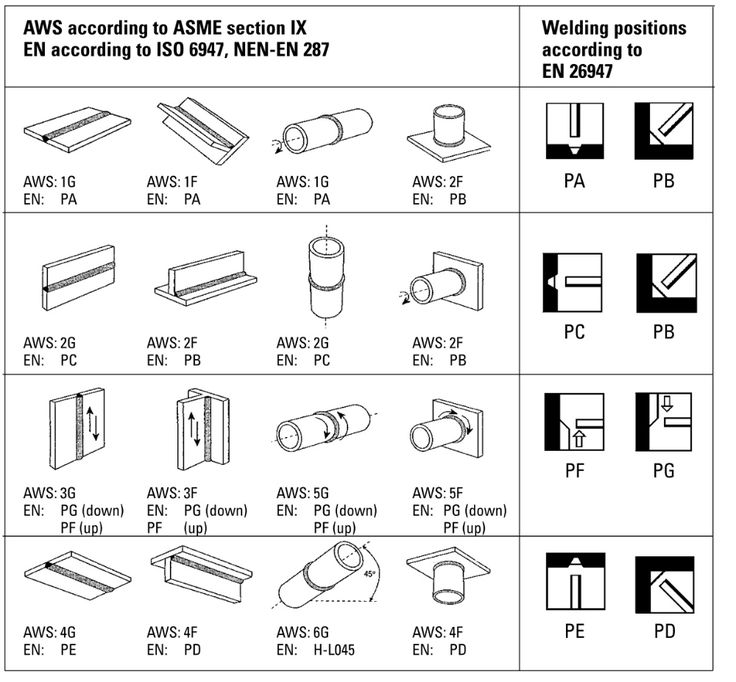

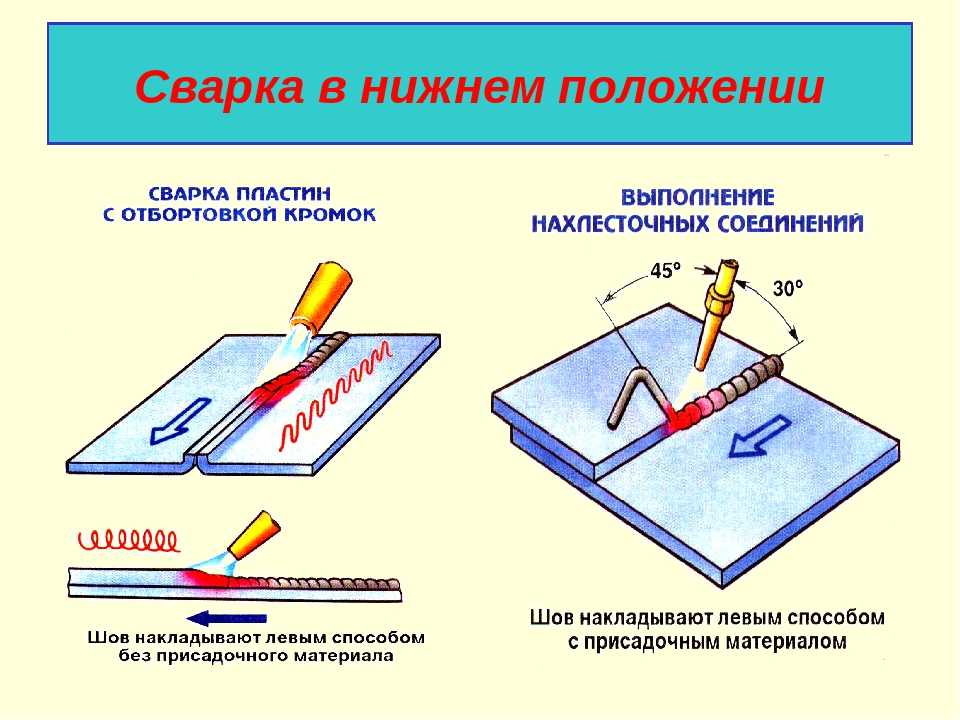

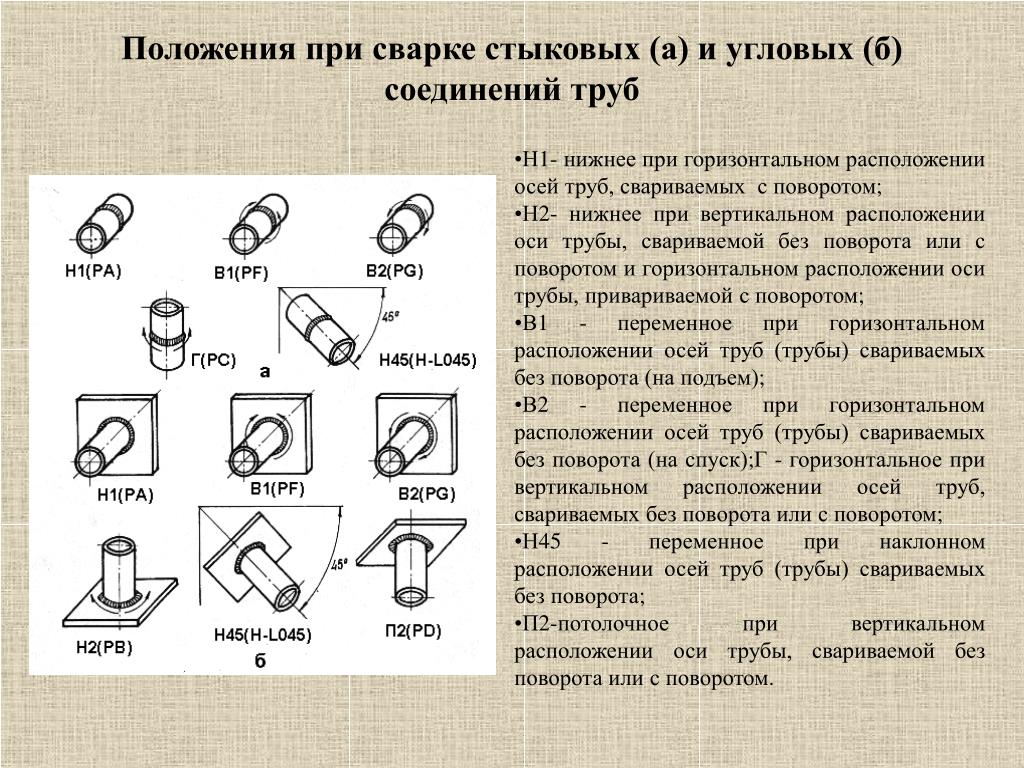

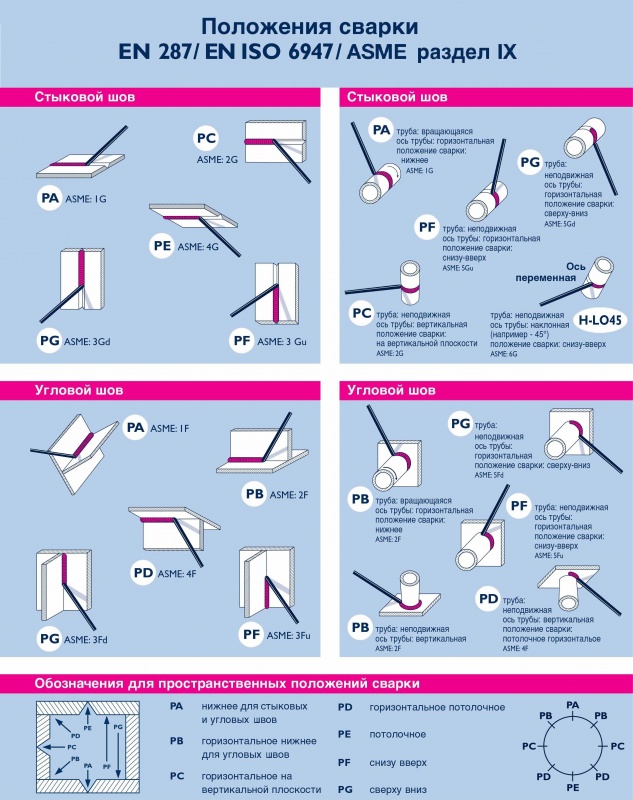

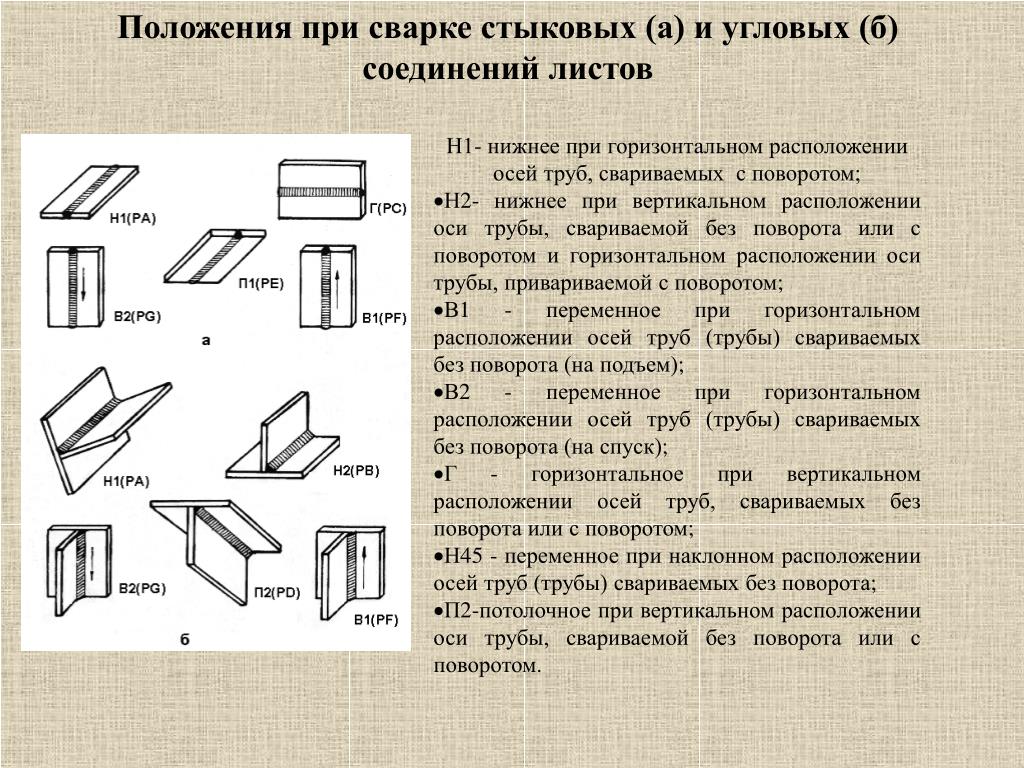

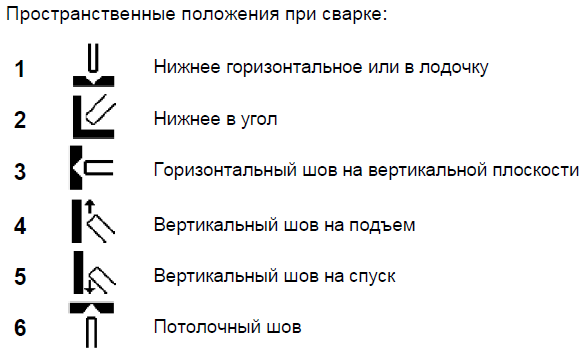

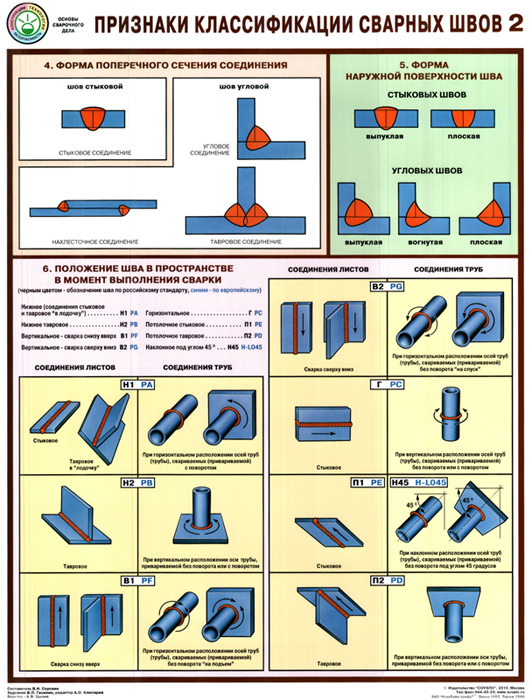

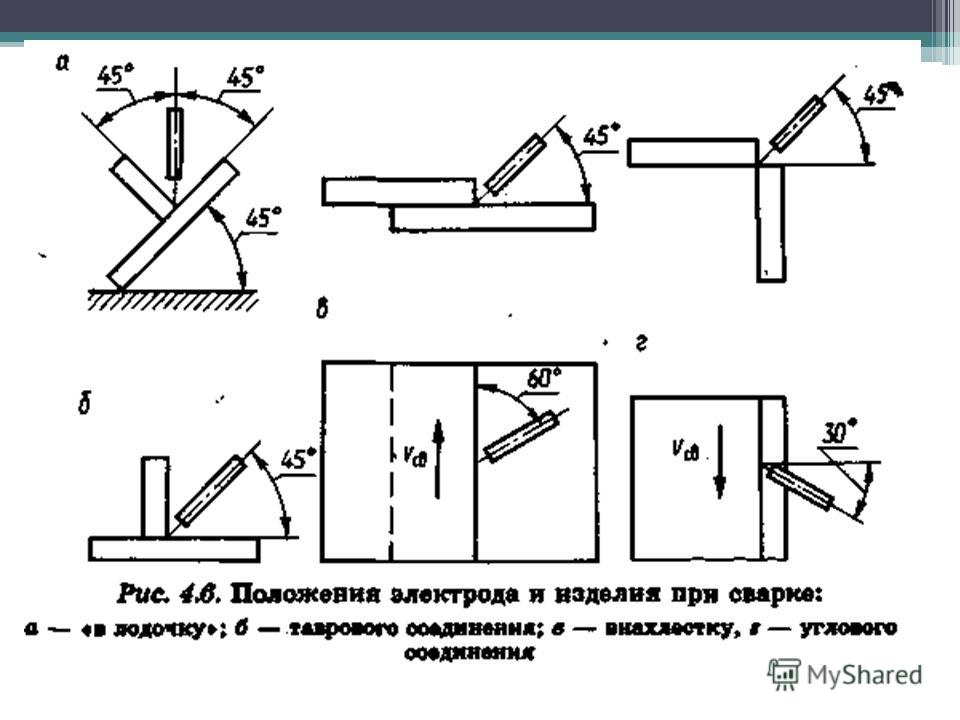

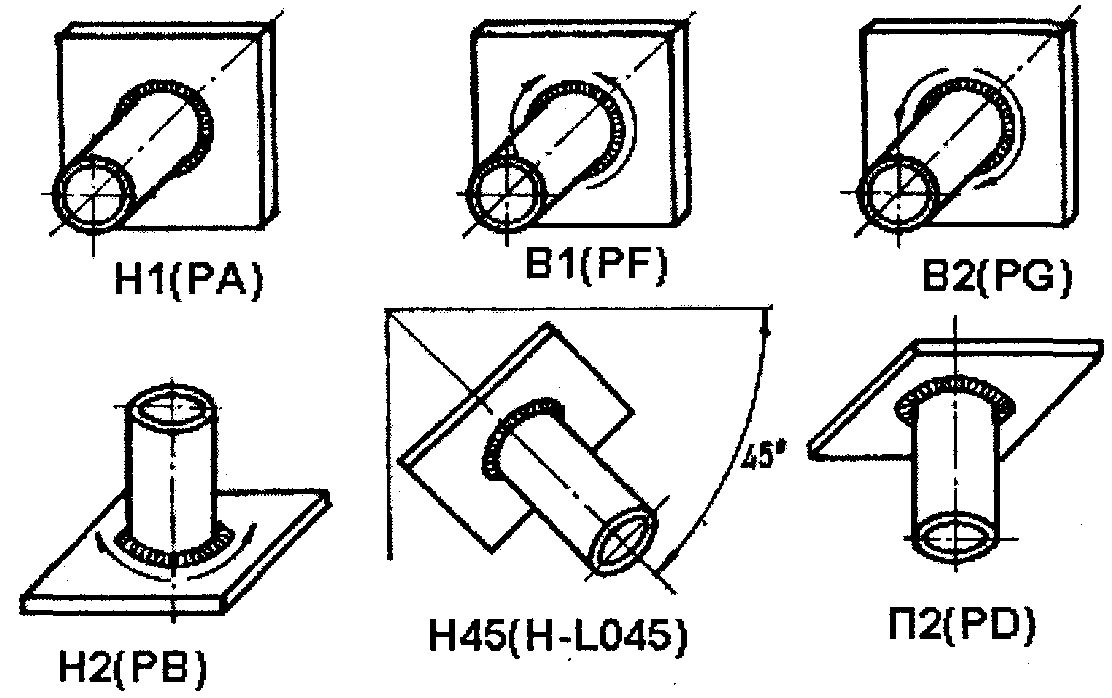

ОбозначениеКлассификация сварочных швов подразумевает обозначение их пространственного положения. Каждый вид маркируется аббревиатурой, состоящей из цифр и букв. Они четко информируют о разновидности шва. Данные обозначения используются при составлении графических материалов, где указывается наличие сварных соединений, или при составлении иной документации. Каждый сварщик изучает значение каждой аббревиатуры и сдает экзамен по условным обозначениям пространственного положения шва. Буквенные обозначения присваиваются просто. Первая буква информирует о пространственном положении стыка. Учитывая тот факт, что самих положений не так уж и много, то расшифровка обозначений не составит труда. К примеру, буква «В» значит, что стык вертикальный, «П» — потолочный и так далее. Если перед большой буквой стоит маленькая, то она тоже несет определенную смысловую нагрузку. Например, меленькая «п» перед большой «П» будет означать, что шов «полу потолочный». В аббревиатуре кодируется не только расположение стыка, но и другая основная информация: направление сварки, вид соединения. Для примера – П2 будет означать, что шов потолочный тавровый, а В1 – вертикальный стык, а сваривание выполняется по направлению снизу-вверх. Два однородных обозначения Н1 и Н2 свидетельствуют о том, что шов располагается снизу, а вот техника выполнения различна. В первом случае – это стыковой способ сваривания, а во втором – «в лодочку». Аббревиатура «Н45» значит, что положение сварочного шва при выполнении определенных работ на участке конструкции является переменным. Как пример такого варианта – соединение двух труб, оси которых по отношению одна к другой расположены под углом 45 градусов. При этом сварочные работы выполняются без вращения заготовок. Сокращения, обозначающие положение электродов при сваривании:

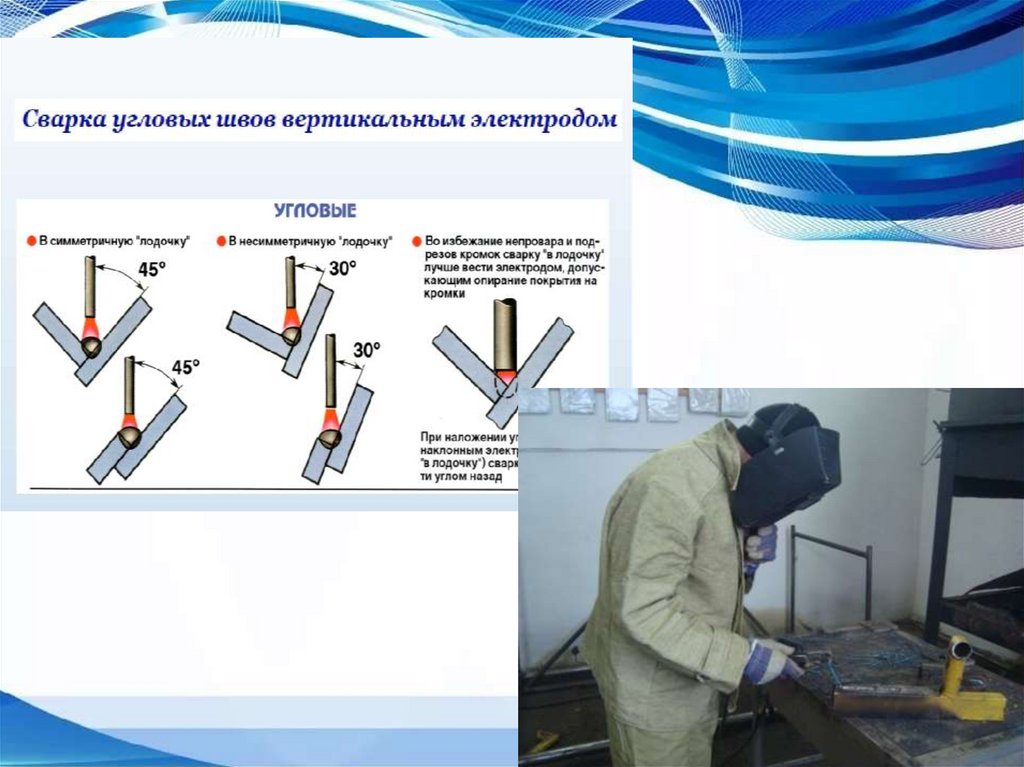

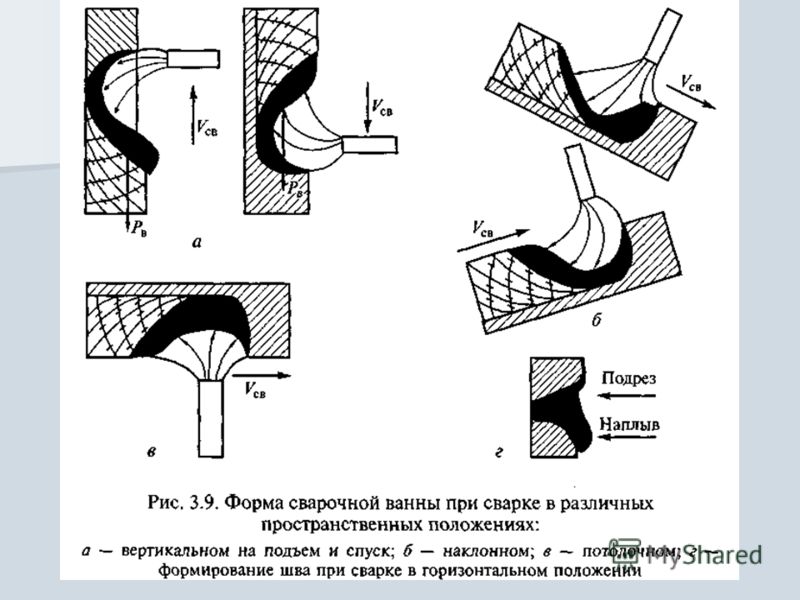

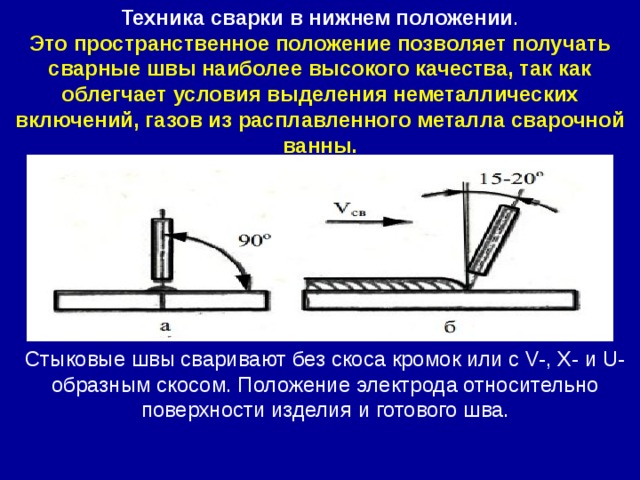

Электроды иностранных производителей поставляются с графической маркировкой, которая обозначает их предназначение для того или другого способа сварки. Направление указывают стрелки и прочитать информацию не составляет труда. В маркировке присутствуют также литеры, которые информируют о виде свариваемых заготовок. Благодаря использованию общепринятой маркировки процессов удалось систематизировать информацию о положении сварного шва в пространстве. Перед допуском к работе сварщиков экзаменуют, и в первую очередь на практике. Только после успешной сдачи практических испытаний, специалист сможет ответить на вопросы, которые вошли в теоретическую часть аттестации. Задачи могут отличаться в зависимости от того, в какой области будет работать испытуемый. Есть также и общие вопросы, знание которых обязательно для всех без исключения сварщиков. Маркировка пространственного расположения швов относится именно к такой категории знаний. Виды положений при сваркеВ пространстве стыки заготовок могут располагаться в четырех вариантах. Самый простой из них – горизонтальный: выполнение сварочных работ не создает проблем даже новичкам. Другой тип горизонтального шва – потолочный – наоборот, формировать труднее всего. Нижнее положениеПростое и наиболее желанное для любого сварщика расположение стыка. Такой вариант чаще всего встречается при соединении деталей небольшого размера и в большинстве своем выполняется на рабочем месте сварщика. В этом случае оптимальное расположение электрода – вертикальное. После обработки одной стороны деталь переворачивается и аналогичные манипуляции выполняются с другой. На качество сварного соединения влияют множество факторов: толщина заготовок, расстояние между кромками, показатели тока. Метод относится к числу высокопроизводительных. Недостатком может служить высокая вероятность образования прожогов. Научиться варить в нижнем положении проще всего. Новичкам, как правило, достаточно пары непродолжительных занятий, чтобы освоить азы и получить свой первый практический опыт. Исключением является только сваривание тонких листов. Чтобы освоить такую технику, потребуется длительный период тренировок. ГоризонтальноеНа сленге специалистов – «горизонт». При таком расположении заготовки находятся в вертикальной плоскости, а сварной шов имеет горизонтальную направленность. Электрод располагается перпендикулярно по отношению к месту соединения. При выполнении работ не исключается вытекание расплава из сварочной ванны. Чтобы снизить вероятность такого негатива, следует выполнить подготовку кромок: подрезать их, чтобы создать дополнительное препятствие расплаву. ВертикальноеЗаготовки находятся в вертикальной плоскости, а соединительный стык между ними располагается также вертикально. Поэтому работы выполняются только по короткой дуге. Это будет препятствовать попаданию расплава в кратер воронки. Помимо этого, рекомендуется выбирать расходные материалы со специальным покрытием, увеличивающим вязкость жидкого содержимого. Благодаря этому, стекание расплава вниз заметно уменьшается. В большинстве своем сварщики в этом случае отдают предпочтение перемещению электрода по направлению снизу-вверх. Тогда расплавленный металл при движении образует ступеньку, которая является хорошим препятствием для его дальнейшего перемещения. Минус такого метода – большие затраты времени. Производительность заметно увеличивается, если электрод перемещать в обратном направлении – сверху-вниз. Но тогда снижается качество сварного стыка. Чтобы освоить технику формировки вертикального сварочного шва, потребуется длительный период времени на тренировки. ПотолочноеЭто разновидность горизонтального шва, который просто размещен в неудобном для выполнения работ месте. Специалист вынужден длительное время пребывать в неудобном положении: с поднятой вверх головой и вытянутой рукой. Качество в большой степени зависит от опыта выполнения подобного рода работ. Со временем у сварщиков вырабатываются навыки и даже свои приемы, которые позволяют облегчить работу. В любом случае приходится делать перерывы, чтобы отдохнуть и восстановить силы. При выполнении сварочных работ заготовки располагаются горизонтально, а расходник – вертикально. Шов находится в нижней части кромок соединяемых деталей. Основная причина получения результата низкого качества заключается в том, что расплав стекает вниз, но не в сварочную ванну. Чтобы минимизировать негативное влияние этого эффекта, следует применять короткую дугу и сваривать при небольшом напряжении. Лучше выбирать электроды небольшого диаметра с тугоплавким покрытием. Тогда капли расплава будут удерживаться на месте за счет поверхностного натяжения. Такой вид сварки нежелателен в случаях, когда приходится соединять детали малой толщины. Умение «ложить потолок» позволяет сварщику претендовать на повышения разряда. Для новичков данная техника не только недоступна, но и даже опасна. Без навыков работы и хорошей защиты расплавленные капли могут попадать на тело и даже в глаза. Положение электродаПри выполнении сварочных работ большое внимание уделяется углу расположения электрода по отношению к рабочей поверхности. Правильный наклон расходника способствует облегчению контроля над процессом сварки, что позволяет своевременно вносить коррективы и в итоге получить хороший результат. Существует три основных вид положения электродов:

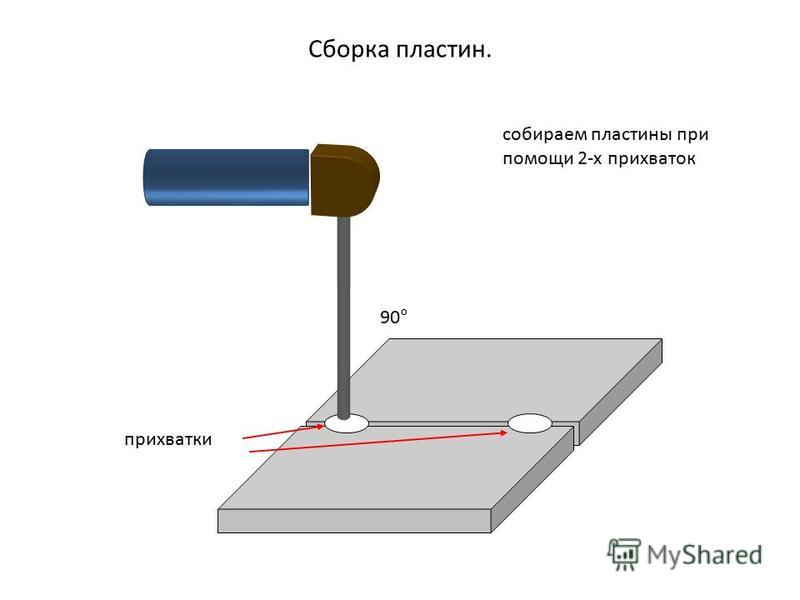

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM. Движение электродаПри ручной дуговой сварке используется колебательное перемещение электрода. Траектория подбирается в зависимости от толщины заготовок и типа соединения. Перемещая электрод «по прямой», то есть вдоль стыка, сварщик получит так называемый «ниточный» валик. Его толщина зависит от диаметра электрода и скорости движения. Когда требуется получение валика большей толщины, нежели диаметр электрода, то выполняется поперечное возвратно-поступательные движение электрода. Амплитуда колебаний определяется материалом заготовок и размером шва. При этом конец электрода может описывать различные фигурки. Например, «елочка», «треугольник», «лестница» или другие. Как правило, они определяются специалистом еще до начала сварочного процесса. Благодаря большому количеству техник, можно выбрать наиболее подходящий вариант для конкретного случая с тем, чтобы получить шов высокого качества. Вне зависимости от пространственного положения перед началом сваривания, требуется предварительная подготовка поверхности. Рабочую поверхность необходимо очистить от загрязнений, краски, окалины и т.п. Сначала заготовки прихватывают – скрепляют между собой при помощи пары-тройки точечных прихватов. Это нужно для того, чтобы обездвижить заготовки одна относительно другой. важно, чтобы величина зазора все время оставалась постоянной. При сваривании тонких листовых материалов расстояние между заготовками не должно превышать 5 миллиметров. При работе с толстыми полками этот показатель можно увеличивать до 30 мм включительно. Сваривание электродомКогда речь идет о сваривании металлических заготовок электродом, то по умолчанию подразумевается ручная дуговая сварка. Невзирая на тот факт, что стали доступными многие более современные технологии, этот сварки остается самым простым, сравнительно недорогим и распространенным. Улучшить качество сварного шва можно с помощью разного рода флюсов. Применяется ручная дуговая сварка в разных сферах, начиная от бытовых потребностей и заканчивая большими промышленными площадками. Особенно хорошо технология зарекомендовала себя в работе с углеродистыми материалами. Наиболее технологичным на сегодняшний день является применение инверторов. Виды соединенийСоединения делятся на несколько типов. Принято различать стыковые и угловые сварные швы. Стыковые представляют собой соединение двух элементов, которые прижимаются торцами. Оно широко используется в изготовлении разнообразных конструкций. К преимуществам метода относится высокая производительность, небольшой расход материалов. Стыковой метод сваривания используется при соединении заготовок из листового материала, труб и проката. Угловое соединение подразумевает, что элементы расположены под углом по отношению друг к другу. В месте контакта сторон сварщик формирует шов. Угол может быть разным и полностью зависит от особенностей конструкции. При тавровом соединении торцевая часть одной заготовки приваривается к плоской поверхности другой. в большинстве случаев угол соединения составляет 90 градусов. Важным условием для получения хорошего результата является правильная подготовка торцевого элемента. Он должен быть ровно обрезан и зачищен. Выполняется предварительная подготовка кромок, что обеспечит хорошее смыкание заготовок. Если стенки толстые, то фаску снимают с двух сторон для обеспечения хорошего провара. Лучше всего тавровое соединение получается тогда, когда детали установлены «в лодочку». Соединение внахлест – это когда элементы расположены параллельно по отношению друг к другу, но не впритык, а поверхность одной находит на другую. Это оптимальный способ соединение для контактной и точечной сварки. Нет необходимости предварительно разделывать кромки, поскольку они не участвуют в соединении заготовок. Существуют ограничения по толщине заготовок: стенки не должны быть больше 1 см. По форме существует три вида соединений:

Помимо выше перечисленных сварные соединения имеют и другую классификацию:

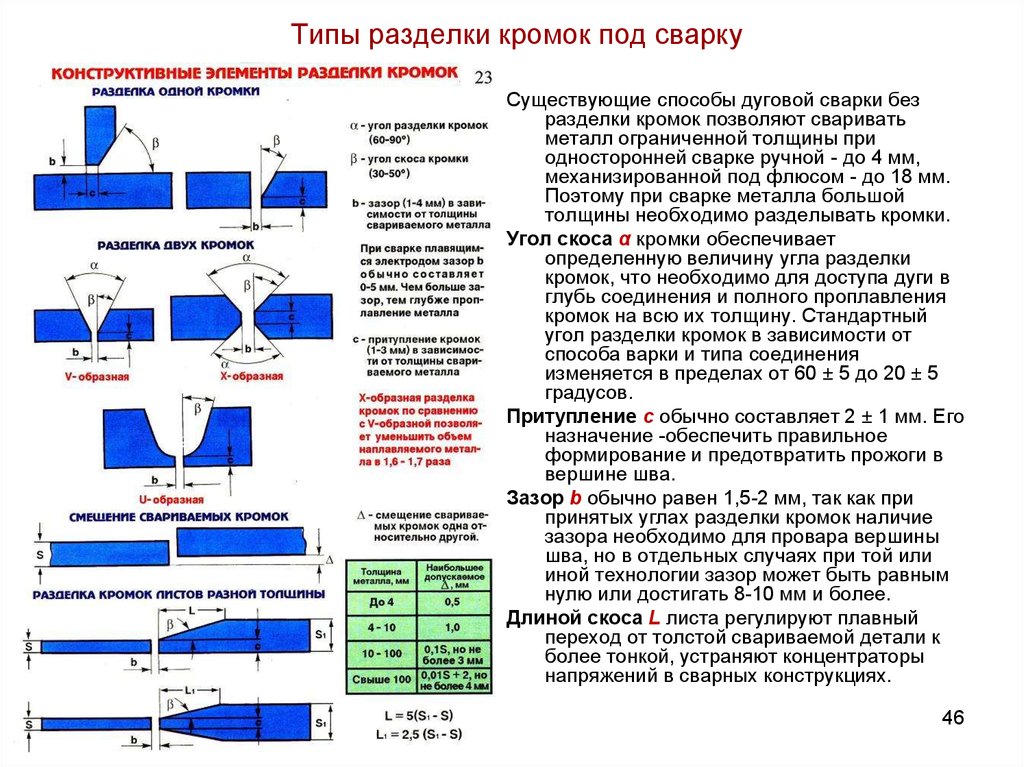

Предусмотрено и еще одно разделение сварных швов. Осуществляется оно по конфигурации. В зависимости от типа исполнения они бывают прямолинейными, спиральными (кольцевидными) или криволинейными. Любая из конфигураций может использовать вне зависимости от пространственного расположения стыка. В зависимости от метода наложения швы могут быть сплошными или прерывистыми. Как подготавливаются кромкиПолучить качественное сварное соединение без предварительной подготовки удается крайне редко. Независимо от того. Подготовку к сварке заготовок можно разделить на такие этапы:

Правка нужна не всегда. Она необходима только в том случае, когда перед выполнением сварочных работ выясняется, что заготовки не стыкуются надлежащим образом в местах сваривания. В зависимости от сложности деформации правка может выполняться как на холодную, так и с прогревом деталей. Допускается как ручная, так и механическая обработка. Если не удается выправить деформацию с помощью молотков, кувалд, ручных прессов либо иных приспособлений, можно прибегнуть к использованию пневматического или электрического движителя. Разметка нужна для того, чтобы обозначить нужные для работы участки, а лишнее обрезать. Ручная разметка выполняется при помощи линейки и штангенциркуля. Важным этапом в процессе подготовки деталей к свариванию является зачистка кромок. Поверхность следует освободить от окалины, масла или жиров, краски и прочих загрязнений. Помимо механических способов зачистки допускается применение и химических методов. В этом случае заготовки опускаются в емкость, наполненную реагентом. После зачистки иногда требуется изменить геометрическую форму кромок. Если работы ведутся с тонкими листовыми металлами, то нужны плоские кромки. Для толстых заготовок кромки сводятся в форме латинской буквы «V» или «X». Особенно важно правильно подготовить кромки при сваривании трубопроводов. При правильном скосе в этом случае снимается напряжение при эксплуатации. Пространственные положения сварного шва при сваркеБез сварочного процесса в наши дни не создается ни одна более-менее сложная конструкция из металла. Методические рекомендации содержат подробную информацию о том, как должен располагаться электрод в пространстве при выполнении конкретного вида сварочных работ. Детальное описание необходимо, поскольку техника выполнения работ в различных пространственных положениях имеет очень важные отличия. В зависимости от того, как расположен стык, выбираются определенные условия для наложения сварочного шва. Изменяется не только методология выполнения работ, но также и требования к качеству, внешнему виду, наличию тех или иных дефектов. Положение сварочного стыка оказывает огромное влияние на производительность специалиста. Это принимается во внимание при составлении технологической карты выполнения работ на объекте или определенном участке. СОДЕРЖАНИЕ

ОбозначениеКлассификация сварочных швов подразумевает обозначение их пространственного положения. Буквенные обозначения присваиваются просто. Первая буква информирует о пространственном положении стыка. Учитывая тот факт, что самих положений не так уж и много, то расшифровка обозначений не составит труда. К примеру, буква «В» значит, что стык вертикальный, «П» — потолочный и так далее. Если перед большой буквой стоит маленькая, то она тоже несет определенную смысловую нагрузку. Например, меленькая «п» перед большой «П» будет означать, что шов «полу потолочный». В аббревиатуре кодируется не только расположение стыка, но и другая основная информация: направление сварки, вид соединения. Аббревиатура «Н45» значит, что положение сварочного шва при выполнении определенных работ на участке конструкции является переменным. Как пример такого варианта – соединение двух труб, оси которых по отношению одна к другой расположены под углом 45 градусов. При этом сварочные работы выполняются без вращения заготовок. Сокращения, обозначающие положение электродов при сваривании:

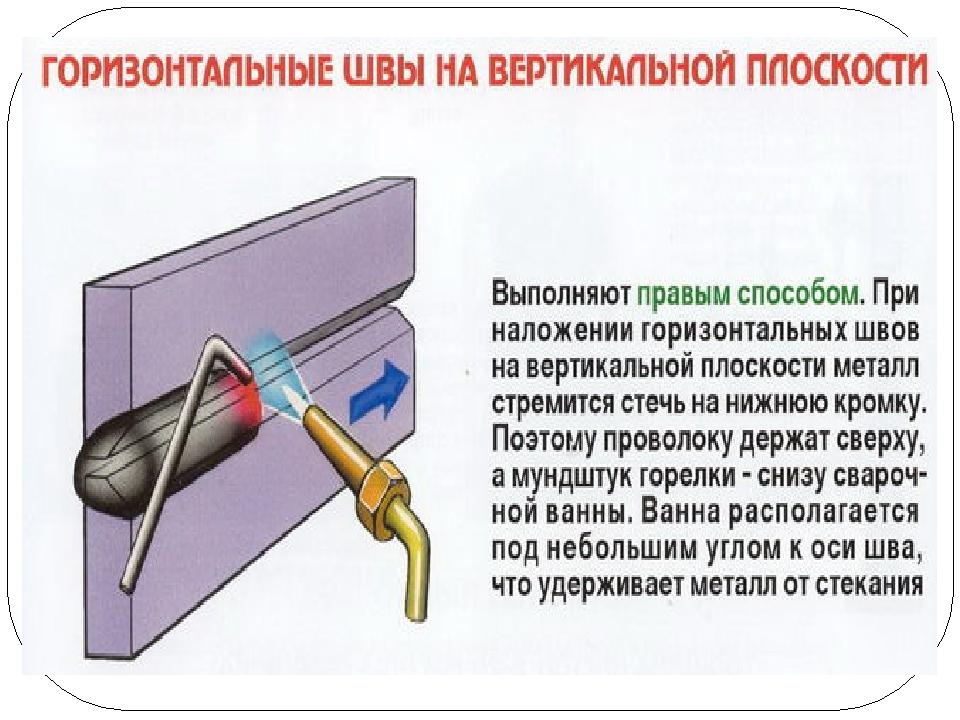

Электроды иностранных производителей поставляются с графической маркировкой, которая обозначает их предназначение для того или другого способа сварки. Направление указывают стрелки и прочитать информацию не составляет труда. В маркировке присутствуют также литеры, которые информируют о виде свариваемых заготовок. Благодаря использованию общепринятой маркировки процессов удалось систематизировать информацию о положении сварного шва в пространстве. Перед допуском к работе сварщиков экзаменуют, и в первую очередь на практике. Только после успешной сдачи практических испытаний, специалист сможет ответить на вопросы, которые вошли в теоретическую часть аттестации. Задачи могут отличаться в зависимости от того, в какой области будет работать испытуемый. Есть также и общие вопросы, знание которых обязательно для всех без исключения сварщиков. Маркировка пространственного расположения швов относится именно к такой категории знаний. Виды положений при сваркеВ пространстве стыки заготовок могут располагаться в четырех вариантах. Нижнее положениеПростое и наиболее желанное для любого сварщика расположение стыка. Такой вариант чаще всего встречается при соединении деталей небольшого размера и в большинстве своем выполняется на рабочем месте сварщика. В этом случае оптимальное расположение электрода – вертикальное. После обработки одной стороны деталь переворачивается и аналогичные манипуляции выполняются с другой. На качество сварного соединения влияют множество факторов: толщина заготовок, расстояние между кромками, показатели тока. Научиться варить в нижнем положении проще всего. Новичкам, как правило, достаточно пары непродолжительных занятий, чтобы освоить азы и получить свой первый практический опыт. Исключением является только сваривание тонких листов. Чтобы освоить такую технику, потребуется длительный период тренировок. ГоризонтальноеНа сленге специалистов – «горизонт». При таком расположении заготовки находятся в вертикальной плоскости, а сварной шов имеет горизонтальную направленность. Электрод располагается перпендикулярно по отношению к месту соединения. При выполнении работ не исключается вытекание расплава из сварочной ванны. Чтобы снизить вероятность такого негатива, следует выполнить подготовку кромок: подрезать их, чтобы создать дополнительное препятствие расплаву. ВертикальноеЗаготовки находятся в вертикальной плоскости, а соединительный стык между ними располагается также вертикально. Поэтому работы выполняются только по короткой дуге. Это будет препятствовать попаданию расплава в кратер воронки. Помимо этого, рекомендуется выбирать расходные материалы со специальным покрытием, увеличивающим вязкость жидкого содержимого. Благодаря этому, стекание расплава вниз заметно уменьшается. В большинстве своем сварщики в этом случае отдают предпочтение перемещению электрода по направлению снизу-вверх. Тогда расплавленный металл при движении образует ступеньку, которая является хорошим препятствием для его дальнейшего перемещения. Минус такого метода – большие затраты времени. Производительность заметно увеличивается, если электрод перемещать в обратном направлении – сверху-вниз. Но тогда снижается качество сварного стыка. Чтобы освоить технику формировки вертикального сварочного шва, потребуется длительный период времени на тренировки. ПотолочноеЭто разновидность горизонтального шва, который просто размещен в неудобном для выполнения работ месте. Специалист вынужден длительное время пребывать в неудобном положении: с поднятой вверх головой и вытянутой рукой. Качество в большой степени зависит от опыта выполнения подобного рода работ. Со временем у сварщиков вырабатываются навыки и даже свои приемы, которые позволяют облегчить работу. В любом случае приходится делать перерывы, чтобы отдохнуть и восстановить силы. При выполнении сварочных работ заготовки располагаются горизонтально, а расходник – вертикально. Шов находится в нижней части кромок соединяемых деталей. Основная причина получения результата низкого качества заключается в том, что расплав стекает вниз, но не в сварочную ванну. Чтобы минимизировать негативное влияние этого эффекта, следует применять короткую дугу и сваривать при небольшом напряжении. Лучше выбирать электроды небольшого диаметра с тугоплавким покрытием. Тогда капли расплава будут удерживаться на месте за счет поверхностного натяжения. Такой вид сварки нежелателен в случаях, когда приходится соединять детали малой толщины. Умение «ложить потолок» позволяет сварщику претендовать на повышения разряда. Для новичков данная техника не только недоступна, но и даже опасна. Без навыков работы и хорошей защиты расплавленные капли могут попадать на тело и даже в глаза. Положение электродаПри выполнении сварочных работ большое внимание уделяется углу расположения электрода по отношению к рабочей поверхности. Правильный наклон расходника способствует облегчению контроля над процессом сварки, что позволяет своевременно вносить коррективы и в итоге получить хороший результат. Существует три основных вид положения электродов:

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM. Движение электродаПри ручной дуговой сварке используется колебательное перемещение электрода. Траектория подбирается в зависимости от толщины заготовок и типа соединения. Перемещая электрод «по прямой», то есть вдоль стыка, сварщик получит так называемый «ниточный» валик. Его толщина зависит от диаметра электрода и скорости движения. Когда требуется получение валика большей толщины, нежели диаметр электрода, то выполняется поперечное возвратно-поступательные движение электрода. Амплитуда колебаний определяется материалом заготовок и размером шва. При этом конец электрода может описывать различные фигурки. Например, «елочка», «треугольник», «лестница» или другие. Как правило, они определяются специалистом еще до начала сварочного процесса. Благодаря большому количеству техник, можно выбрать наиболее подходящий вариант для конкретного случая с тем, чтобы получить шов высокого качества. Вне зависимости от пространственного положения перед началом сваривания, требуется предварительная подготовка поверхности. Рабочую поверхность необходимо очистить от загрязнений, краски, окалины и т.п. Сначала заготовки прихватывают – скрепляют между собой при помощи пары-тройки точечных прихватов. Это нужно для того, чтобы обездвижить заготовки одна относительно другой. важно, чтобы величина зазора все время оставалась постоянной. При сваривании тонких листовых материалов расстояние между заготовками не должно превышать 5 миллиметров. При работе с толстыми полками этот показатель можно увеличивать до 30 мм включительно. Сваривание электродомКогда речь идет о сваривании металлических заготовок электродом, то по умолчанию подразумевается ручная дуговая сварка. Невзирая на тот факт, что стали доступными многие более современные технологии, этот сварки остается самым простым, сравнительно недорогим и распространенным. Улучшить качество сварного шва можно с помощью разного рода флюсов. Применяется ручная дуговая сварка в разных сферах, начиная от бытовых потребностей и заканчивая большими промышленными площадками. Особенно хорошо технология зарекомендовала себя в работе с углеродистыми материалами. Наиболее технологичным на сегодняшний день является применение инверторов. Виды соединенийСоединения делятся на несколько типов. Принято различать стыковые и угловые сварные швы. Стыковые представляют собой соединение двух элементов, которые прижимаются торцами. Оно широко используется в изготовлении разнообразных конструкций. К преимуществам метода относится высокая производительность, небольшой расход материалов. Стыковой метод сваривания используется при соединении заготовок из листового материала, труб и проката. Угловое соединение подразумевает, что элементы расположены под углом по отношению друг к другу. В месте контакта сторон сварщик формирует шов. Угол может быть разным и полностью зависит от особенностей конструкции. При тавровом соединении торцевая часть одной заготовки приваривается к плоской поверхности другой. в большинстве случаев угол соединения составляет 90 градусов. Важным условием для получения хорошего результата является правильная подготовка торцевого элемента. Он должен быть ровно обрезан и зачищен. Выполняется предварительная подготовка кромок, что обеспечит хорошее смыкание заготовок. Если стенки толстые, то фаску снимают с двух сторон для обеспечения хорошего провара. Лучше всего тавровое соединение получается тогда, когда детали установлены «в лодочку». Соединение внахлест – это когда элементы расположены параллельно по отношению друг к другу, но не впритык, а поверхность одной находит на другую. Это оптимальный способ соединение для контактной и точечной сварки. Нет необходимости предварительно разделывать кромки, поскольку они не участвуют в соединении заготовок. Существуют ограничения по толщине заготовок: стенки не должны быть больше 1 см. По форме существует три вида соединений:

Помимо выше перечисленных сварные соединения имеют и другую классификацию:

Предусмотрено и еще одно разделение сварных швов. Осуществляется оно по конфигурации. В зависимости от типа исполнения они бывают прямолинейными, спиральными (кольцевидными) или криволинейными. Любая из конфигураций может использовать вне зависимости от пространственного расположения стыка. В зависимости от метода наложения швы могут быть сплошными или прерывистыми. Как подготавливаются кромкиПолучить качественное сварное соединение без предварительной подготовки удается крайне редко. Независимо от того. Подготовку к сварке заготовок можно разделить на такие этапы:

Правка нужна не всегда. Она необходима только в том случае, когда перед выполнением сварочных работ выясняется, что заготовки не стыкуются надлежащим образом в местах сваривания. В зависимости от сложности деформации правка может выполняться как на холодную, так и с прогревом деталей. Допускается как ручная, так и механическая обработка. Если не удается выправить деформацию с помощью молотков, кувалд, ручных прессов либо иных приспособлений, можно прибегнуть к использованию пневматического или электрического движителя. Разметка нужна для того, чтобы обозначить нужные для работы участки, а лишнее обрезать. Ручная разметка выполняется при помощи линейки и штангенциркуля. Важным этапом в процессе подготовки деталей к свариванию является зачистка кромок. Поверхность следует освободить от окалины, масла или жиров, краски и прочих загрязнений. Помимо механических способов зачистки допускается применение и химических методов. В этом случае заготовки опускаются в емкость, наполненную реагентом. После зачистки иногда требуется изменить геометрическую форму кромок. Если работы ведутся с тонкими листовыми металлами, то нужны плоские кромки. Для толстых заготовок кромки сводятся в форме латинской буквы «V» или «X». Особенно важно правильно подготовить кромки при сваривании трубопроводов. При правильном скосе в этом случае снимается напряжение при эксплуатации. Ориентирование сварного шва трубы на стане Каждый производитель труб знает, что правильная ориентация сварного шва может быть важной частью успешного производства, но забота о правильной ориентации шва начинается не с этого. Поддержание шва в вертикальном положении При производстве труб в первую очередь необходимо обеспечить правильную ориентацию заготовки непосредственно перед сварочной камерой. Когда два края трубы, которую скоро предстоит сварить, соединяются вместе, они образуют V-образную форму. Расположение вершины V имеет решающее значение для процесса сварки, особенно при лазерной сварке. Размер пятна лазера крошечный, поэтому вершину необходимо расположить непосредственно под лазером и удерживать неподвижно. Некоторые производители лазерных головок помогают в этом, создавая системы, которые отслеживают края по мере их сближения, внося коррективы в положение пятна лазера по ходу процесса. Тем не менее, завод должен выполнять тяжелую работу, удерживая полосу как можно более ровной, когда она проходит через каждую станцию. Хотя другие процессы сварки не так требовательны, как лазерная сварка, все они полагаются на хорошее позиционирование V для получения надежных сварных швов. Помимо сварки, правильное расположение шва полезно для зачистки сварного валика вдоль внутреннего и наружного диаметра, закалки трубы и проверки целостности сварного шва. Для этих процессов расположение шва не так критично, как для сварки, но хорошее выравнивание помогает. Некоторые другие процессы прокатки требуют наличия сплошного сварного шва после его выполнения. Одним из них является отжиг швов. Этот процесс основан на том же физическом принципе, что и индукционная сварка, с использованием огромного количества электроэнергии для возбуждения тока и, следовательно, для выделения тепла в стали. Процесс отжигает сварной шов и область около сварного шва, зону термического влияния. «Эффективный встроенный отжиг зависит от сохранения ориентации сварного шва с помощью индукторов», — сказал Гленн Хоффманн, вице-президент по проектированию T&H Lemont. Другой процесс включает изготовление некруглых изделий из круглых. В некоторых случаях шов предполагается по центру одной из сторон, совпадающему с положением 12 часов. В других случаях указывается, что шов находится в каком-либо другом месте: на определенном расстоянии слева или справа от центра, или относительно угла, или какой-либо другой характеристики трубы. Использование фрезы или дополнительной инструментальной стойкиДля обоих сценариев — сохранение шва неподвижным на 12 часов или поворот его в другое указанное место по окружности трубы — у производителей труб есть два варианта. Они могут использовать специально разработанные валы вместо первого калибровочного прохода или могут использовать стенд для валков, предназначенный для ориентации шва. Наиболее распространенным способом ориентации шва трубы является использование роликов, предназначенных для ориентации шва на калибровочной секции. Инструменты разработаны с контурами, которые придают скручивающее усилие для направления шва. Другой способ включает стенд ориентации шва. По внешнему виду он похож на боковую подставку, но в нем используются инструменты, которые можно отрегулировать так, чтобы валы были немного отклонены от вертикали. Косой угол обеспечивает крутящую силу, заставляющую трубку вращаться. Регулировка минут обеспечивает достаточное вращение, чтобы направить шов в любое место по окружности между 10 и 2 часами. Первый метод, в котором используются валки в форме футбольного мяча, является менее дорогим из двух и подходит для многих применений, но у него есть несколько недостатков. «Вальцы в форме футбольного мяча соприкасаются с трубой на очень небольшой площади поверхности, поэтому объем контроля ограничен», — сказал Уоррен Уитман, вице-президент подразделения инструментов T&H Lemont. Последовательность и точность варьируются, добавил Уитман. Во-вторых, в зависимости от конструкции мельницы и характеристик трубы первого метода может быть недостаточно; оператор может попытаться заставить мельницу приложить слишком большое усилие скручивания на слишком маленьком расстоянии. «Использование отдельной стойки, разработанной с учетом всех других параметров формовки, дает оператору больше места для работы, вращая трубу на длинной колонне», — сказал Хоффманн. Постепенное скручивание на большом расстоянии предпочтительнее резкого приложения силы на очень коротком промежутке. Еще одним преимуществом стенда ориентации шва является то, что для данного некруглого размера необходим только один набор инструментов. Например, если производитель трубок производит довольно много труб диаметром 2 дюйма. квадратных труб со сварными швами, указанными в различных местах, один набор инструментов может охватывать все его заказы размером 2 дюйма. квадратный продукт. Ручная регулировка или дистанционное управление Некоторые стенды ориентации шва спроектированы и изготовлены так, чтобы иметь две регулировки, а некоторые — три. Две основные разновидности стенда ориентации шва – ручные и с дистанционным управлением. Независимо от того, управляется ли клеть вручную или дистанционно, положения инструмента и величина смещения обычно устанавливаются перед продеванием полосы через стан. «Большое преимущество дистанционного управления заключается в продолжительности безотказной работы, — сказал Джим Годзики, техник по обслуживанию ведущего комбината. «При использовании пульта дистанционного управления оператор может регулировать степень скручивания на лету, не останавливая мельницу». Управление сварными швами имеет значение при обработке труб Во многих случаях сварные швы на трубах являются проблемой, которую необходимо решить, чтобы получить удовлетворительные готовые детали. При лазерной резке трубы, загружаемые из пучка, потенциально могут входить в станок под разными углами. Ручная ориентация труб требует много времени и, что более важно, подвергает оператора потенциальным ошибкам, которые, если их не исправить немедленно, могут привести к отбраковке многих деталей. При работе с квадратными трубами лазерной резки и отсортированными упаковками, безусловно, можно предварительно ориентировать трубы в системном загрузчике Lasertube, чтобы обеспечить соблюдение правильного угла при передаче трубы на рабочую линию. Другое дело лазерная резка круглых трубок из обычно несортированных упаковок. Невозможно надежно ограничить угол нагрузки каждой трубы, чтобы сварной шов был там, где вы хотите. Чтобы сделать процесс надежным и не создавать отходов, решением является обнаружение сварного шва на трубе, подлежащей лазерной резке, после ее загрузки. Системы BLM GROUP Lasertube могут делать это с помощью оптического устройства, установленного в корпусе для резки под названием Active Weld. При лазерной резке квадратных труб и рассортированных пакетов вы можете предварительно ориентировать трубы в системном загрузчике Lasertube. Нагруженная труба подсвечивается, чтобы выделить сварной шов внутри или снаружи трубы, что позволяет камере автоматически определять его положение. Информация отправляется в ЧПУ, которое сравнивает обнаруженные данные с информацией, содержащейся в программе обработки детали (или заданной оператором на консоли). Затем машина поворачивает трубу так, чтобы работа начиналась под углом, заданным во время программирования. Один и тот же угол будет повторяться для всех трубок в пучке.

В конце операции загрузки труба подсвечивается, чтобы выделить сварной шов.

Оператор может активировать процедуру начального обучения, если след сварки особенно незначителен или на трубе имеется несколько следов, которые могут ввести в заблуждение систему автоматического обнаружения. Изображение, полученное с камеры Active Weld, можно увидеть на мониторе консоли, чтобы определить область сварки на первой трубе пучка, в частности, ее ширину, уровень контрастности и назначенный уровень достоверности, чтобы исключить любую неопределенность. Система будет искать тот же шаблон на всех других трубках, не требуя дальнейшего вмешательства оператора, пока обнаруженный уровень достоверности выше порогового значения. Аппарат попросит оператора визуально подтвердить сварной шов, если система распознавания обнаружит, что уровень достоверности ниже установленного минимального порога. Этот интерактивный режим предотвращает изготовление станком деталей с неправильной ориентацией. Откройте для себя решения BLM GROUP для оптимизации раскроя для лазерной резки труб

Когда вам нужно обнаружить сварные швы при обработке труб?Теперь, когда вы знаете, что решение существует и что оно надежно, давайте последовательно рассмотрим наиболее частые случаи, когда необходимо идентифицировать сварной шов. Все части одинаковыеДля обеспечения повторяемости изготавливаемых деталей все трубы должны быть обработаны с:

Толстый сварной шов Параметры лазерной технологии, автоматически выбираемые станком оптимальными для номинальной толщины трубы, могут быть неэффективны при резке поперек сварного шва. Следовательно, лом может не отделиться, или кусок может не отделиться в конце работы, что приведет к прерыванию автоматического цикла и необходимости вмешательства и ручного отделения его от остальной части трубы.

Труба с заметной толщиной сварного шва, вырезанная лазером на системе Lasertube.

Для решения этих проблем, особенно второй, оператор может вручную установить более высокую мощность лазера, которая затем должна использоваться для всей работы, поскольку положение сварного шва неизвестно. В результате больше тепла будет передаваться заготовке и риск ожогов будет выше. Вместо этого знание положения сварного шва позволяет станку изменять параметры лазера только на самом толстом проходе, сохраняя стандартные параметры для остальной части разреза и получая наилучшее возможное качество лазерной резки. Деталь всегда будет отсоединяться, и процесс будет выполняться надежно и без перерыва.

Требования к внешнему виду Если вы хотите скрыть сварной шов, потому что трубы будут оставаться на виду, не будучи окрашенными, вы можете сориентировать его так, чтобы сварной шов оставался на скрытой стороне.

Механическая прочностьЗона сварки была термически изменена, т. е. она имеет механическое сопротивление, отличное от остальной части трубы, из-за воздействия тепла, передаваемого во время фазы герметизации (отпуска). Эта разница приводит к асимметрии механического поведения трубки, что может повлиять на результат работы.

Как обнаружить сварной шов на трубогибочном станкеТакже для гибки труб предпочтительнее, если не обязательно, для управления положением сварного шва. Опять же, требования внешнего вида могут потребовать правильной ориентации трубы перед началом операции гибки, как это часто бывает в мебельной промышленности. Прежде всего, рекомендуется избегать размещения сварного шва на внешней стороне (т.е. на внешней стороне изгиба), поскольку это часть трубы, которая растягивается в результате деформации. Сварной шов изменяет механические свойства металла – упрочняя его – за счет передаваемого тепла, что может привести к образованию трещин.

При гибке трубы сварной шов не должен располагаться на внешней стороне.

Случайное позиционирование сварного шва может привести к различным эффектам пружинения в зависимости от того, как нагружена труба (если ее не изменить), что приведет к снижению повторяемости процесса гибки трубы. В конечном счете, сварной шов должен обнаруживаться и располагаться систематически и последовательно. Процедура аналогична уже описанной для систем Lasertube, чтобы попытаться обеспечить желаемую ориентацию сварного шва (особенно для круглых труб). Ошибка всегда возможна, поэтому предпочтительнее использовать датчик, расположенный близко к гибочной головке. Оптический датчик обнаружения сварного шва активируется перед началом цикла гибки трубы и определяет положение изменения цвета на трубе, вращающейся снизу, особенно темный сварной шов на светлой трубе, характерный для нержавеющей стали, или светлый сварной шов на темных профилях чаще в трубах из мягкой стали. После обнаружения сварного шва трубогибочный станок повернет трубу в правильное исходное положение. Этот подход работает, когда сварной шов виден снаружи трубы. Если сварной шов виден только внутри, оператор может просто отметить трубу снаружи, обведя линию. Это обходной путь, но он решает как технические требования, так и требования к внешнему виду, не нагружая чрезмерно производительность машины.

Оптический датчик обнаружения сварного шва активируется перед началом цикла гибки трубы.

Узнайте больше об основных параметрах, которые следует учитывать на этапе первоначальной оценки трубогибочного станка

Как определить положение сварного шва при создании программы обработки детали графические 3D CAD/CAM доступны как для Lasertubes, так и для трубогибочных станков BLM GROUP, ArTube и VGP3D. Для работы со сварными швами, как и для всех других работ на трубе, таких как резка геометрии и планирование изгибов, предусмотрена четкая и недвусмысленная графическая помощь.

Назначить положение легко с помощью графического 3D CAD/CAM, доступного как для систем Lasertube, так и для трубогибочных станков BLM GROUP.

Станок получит информацию, активирует устройство обнаружения в начале каждой новой трубы и установит ориентацию, необходимую при проектировании детали, в течение нескольких секунд. Все это означает отсутствие возможных ошибок оператора, отсутствие брака или различных деталей и надежную обработку всех деталей в партии. Вы также можете установить положение сварного шва на машине с помощью графического интерфейса, выполнив несколько простых шагов.

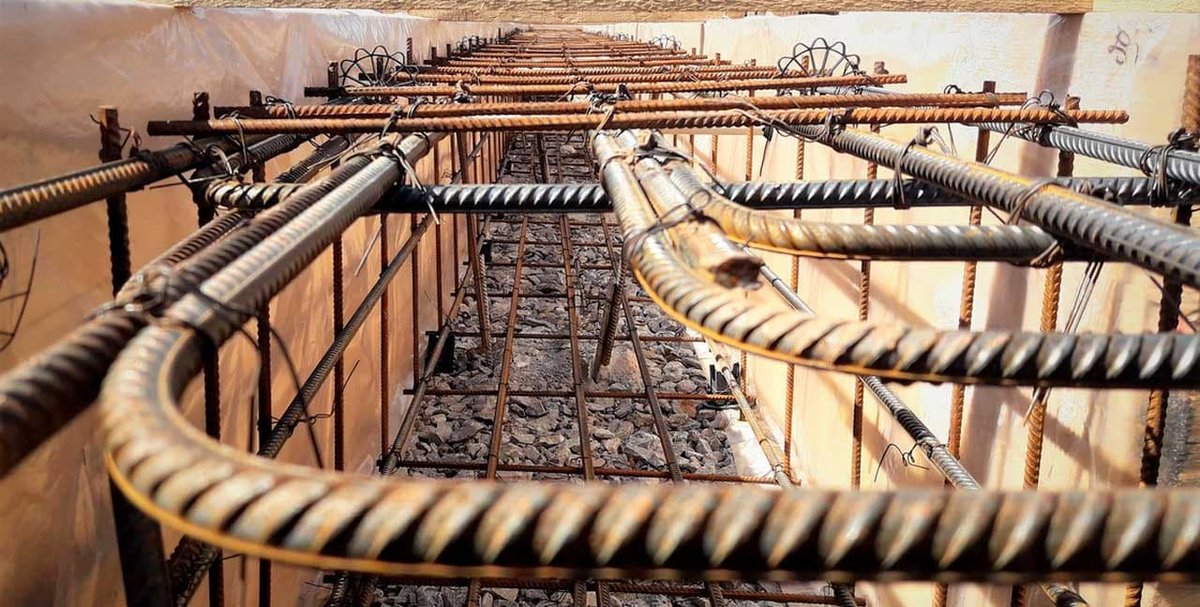

Выводы Поиск сварного шва — одна из многих функций, доступных в системах BLM GROUP. Это результат тысяч установок и десятилетий оптимизации во всех секторах и со всеми типами труб. Этот опыт в обработке труб приводит к надежности и производительности, двум главным аспектам, представляющим интерес для любого клиента, который хочет поддерживать конкурентоспособность. Смесь для кирпичной кладки: Купить кладочную смесь для кирпича в Москве с доставкой, цена смеси для кладки кирпича от 57 руб.Разновидности и марки смесей для кладки кирпичаКладочные смеси уже долгие годы широко применяются для облицовочных работ, при использовании разного типа кирпича. Долговечная и надежная кладка требует правильного выбора материала и его приготовления. Поэтому, чтобы решить, что именно использовать для рабочего раствора, стоит обратить внимание на отличия разных кладочных смесей. Состав стандартной смеси для укладки кирпичаРечь идет о составе, в котором содержатся:

Состав может отличаться по компонентам. Приготовить его можно как самостоятельно, так и приобрести в готовом виде. Также, как и при приготовлении бетона, в процессе выбора кладочной смеси нужно обращать внимание на ее марку. Марка кладочной смесиВ продаже можно найти более дешевые составы, которые не подойдут для основательных работ. Также есть и высокопрочные смеси, которые применимы для любого типа постройки. Рассмотрим их подробнее. Смесь М75Многие называют смеси этой марки оптимальными. Это материал высокого класса, который обладает необходимой прочностью и водонепроницаемостью. Смеси М75 успешно используются как для строительства загородных домов, так и при возведении крупных промышленных объектов. Растворы этого типа можно применять не только для кирпича, но и для блоков, стяжки и выравнивания пола. Такая универсальность объясняется особой технологией изготовления. В составе содержится вода, цемент и песок фракцией 2,5 мм. Смесь марки М100В этой смеси также присутствует цемент и вода. А вот песок используется фракции от 0,5 до 1 мм. Такой состав считается более устойчивым и удобным в работе. Дополнительно в него можно добавить водную эмульсию (если стоит жаркая погода, она поможет приостановить процесс испарения воды) или пластификатор. Раствор М100 полностью водонепроницаем, поэтому его можно применять не только для кирпичей, камней и блоков, а также в процессе возведения колонн или перегородок. Также смесь подойдет для гипсовой плитки, мозаики и прочих материалов. Если говорить о главных отличиях составах М100, то стоит выделить наличие извести. Благодаря этому уменьшается доля цемента, что снижает стоимость готовой смеси. Смеси М125-150Раствор марки М125 также, как и предыдущий, изготавливается с добавлением песка фракцией от 0,5 до 1 мм. Однако этот материал обладает повышенной твердостью по сравнению с М100. Поэтому его смело можно использовать как для классической кирпичной кладки, так и для плитки из гипса. М150 является самой распространенной маркой. Состав обладает прекрасными эксплуатационными характеристиками: низким водопоглощением, изолирующими свойствами, устойчивостью к перепадам температурных режимов. Последний пункт является важным преимуществом, так как смесь спокойно переносит морозы. Но укладывать ее все равно рекомендуется при температуре от +5 до +35 градусов. Кладочные смеси М150 используются для кирпича, керамики и многих других материалов. Стоит отметить, что в смесях М100-150 не может быть никаких органических примесей. Марка М150 отличается тем, что быстро схватывается (за 2 часа). Отвердение же наступает через сутки. Полезно! Следите, чтобы коэффициент расслаиваемости смести был более 10. Смеси М200-300Составы с маркировкой М200 являются тугоплавкими и обладают прекрасными водоотталкивающими характеристиками. Для них применяется чистый горный песок, наличие органических соединений исключено. Дополнительно в таких составах часто присутствуют ракушки и мелкие обломки известняка фракцией около 3 мм. Стоит отметить, что смеси М200 являются монтажно-кладочными и могут выпускаться в самых разных модификациях в зависимости от конкретных целей применения. М300 – это пескобетон, который стоит немного выше. Его не так часто применяют, так как такие составы нужно только для самых высокопрочных кладок. Для штукатурных работ такие смеси и вовсе не могут быть использованы. Но, отличаются растворы не только по марке, но и по составу и прочим характеристикам. Разновидности смесейСегодня доступно большое разнообразие кладочных смесей, которые бывают:

Отличают составы в зависимости от одного из основных компонентов:

Как выбрать смесьВ зависимости от материала и типа работ, стоит учитывать некоторые нюансы:

Немаловажен и производитель, поэтому стоит обратить внимание и на лучшие составы. Лучшие производители кладочных смесейЕсли говорить о самых качественных составах, то их предлагают фирмы:

Также стоит обратить внимание на составы фирм TeKaTo, Haga ST, Weber, Юсса и Baumit. Кладочная смесь для кирпича М150 — «Профикс»

Описание