Сварка алюминия в домашних условиях

Внушительный список достоинств сделал алюминий востребованным материалом во всех отраслях экономики, включая корабле- и самолетостроение. Но, как и любой другой металл, он имеет и недостатки. Один из них – технологические сложности при сваривании заготовок из алюминия и его сплавов. Качественно выполнить подобную работу могут только высококвалифицированные специалисты.

СОДЕРЖАНИЕ

- Почему свариваемость алюминия низкая

- Способы сварки алюминия

- Что нужно для сварки алюминия

- Чем варить алюминий в домашних условиях

- Сварка вольфрамовыми электродами в инертной среде

- Задействуем полуавтомат

- Выполняем работы инвертором

- Технология сварки алюминия при помощи флюсов

- Заключение

Почему свариваемость алюминия низкая

Мягки серебристый металл сложно поддается сварке в силу объективных причин, которые вытекают из его свойств. А именно:

А именно:

- На поверхности алюминия образуется окислительная пленка. И если температура плавления металла составляет всего лишь 660 градусов Цельсия, то защитной пленки – 2044 °C.

- В процессе работы очень сложно контролировать сварочную ванну из-за высокой текучести металла. Необходимо использовать специальные теплоотводящие подкладки.

- Расплавляясь, алюминий выделяет много водорода. В результате после остывания расплава внутри и на поверхности остается много микропустот.

- Алюминий характеризуется высокой степенью усадки. Из-за этого во время охлаждения не исключена деформация шва.

- Высокая теплопроводность вынуждает использовать ток, сила которая намного больше, чем при исполнении аналогичных работ с другими металлами. Сравнительно с обычной сталью разница составляет 100 процентов.

Необходимо подчеркнуть, что в домашних условиях любителям не приходится иметь дело с чистым алюминием. Сваривать приходится его сплавы. Это усложняет и без того непростой процесс, поскольку для каждого сплава (а чаще всего его марка неизвестна) нужно подобрать конкретный режим и дополнительные материалы. Унифицировать сварочный процесс в данной ситуации практически невозможно.

Это усложняет и без того непростой процесс, поскольку для каждого сплава (а чаще всего его марка неизвестна) нужно подобрать конкретный режим и дополнительные материалы. Унифицировать сварочный процесс в данной ситуации практически невозможно.

Способы сварки алюминия

На практике есть большое количество приемов и разных способов сварки алюминия и его сплавов. Они отличаются не только методами работы, но и оборудованием, дополнительными материалами. Наиболее часто применяется три способа сварки:

- с использованием вольфрамовых электродов и инертного газа;

- в инертной среде полуавтоматической сваркой;

- без газов с применением плавящихся электродов.

Третий способ представляет собой распространенную технологий сварки алюминиевых заготовок без аргона.

Важно! Сварочные работы со сплавами алюминия подразумевают необходимость разрушения оксидного слоя, образованного на поверхности в результате окисления металла. Для достижения результата используется переменный ток или постоянный с обратной полярностью.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

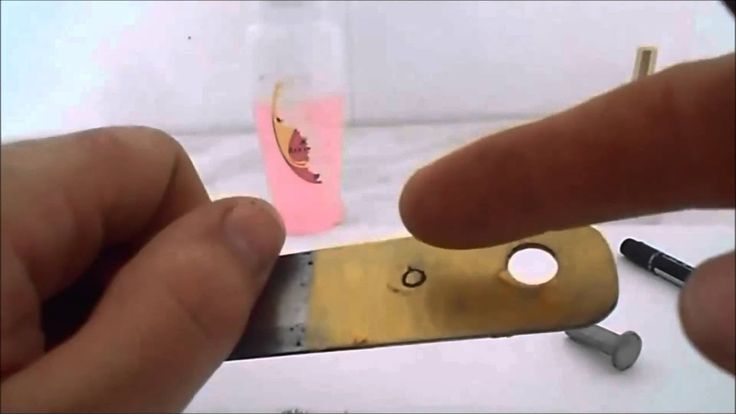

Что нужно для сварки алюминия

Традиционно процесс начинается с подготовки соединяемых заготовок. Основная задача здесь очень проста – очистить поверхность от посторонних включений и грязи. Кромка алюминия очищается с помощью химических составов. Далее после полного высыхания поверхность обезжиривается бытовым растворителем. Пригодны любые обезжиривающие составы: уайт-спирит, ацетон, бензин с высоким октановым числом и т.д.

При работе с заготовками толщиной от 4 мм и больше предварительно нужно «разделать кромки». Способов выполнения данной работы несколько, включая наиболее распространенный – создание конусовидной формы. Завершающим этапом является удаление оксидной пленки при помощи напильника либо любого иного абразива, в том числе наждачной бумаги с крупным зерном.

Чем варить алюминий в домашних условиях

Соединение алюминиевых заготовок с использованием покрытых электродов обозначается аббревиатурой ММА. Режим Manual Metal Arc применяется при работе с металлическими заготовками толщиной от 4 мм и в случаях соединения конструкций с невысокими требованиями к качеству. Этот метод не относится к числу высокотехнологичных: во время выполнения работ внутри швов остаются поры, которые заметно снижают их прочность. Еще одни большой минус – очень сложно застывший шлак, который в конечном итоге приводит к усилению коррозии.

Режим Manual Metal Arc применяется при работе с металлическими заготовками толщиной от 4 мм и в случаях соединения конструкций с невысокими требованиями к качеству. Этот метод не относится к числу высокотехнологичных: во время выполнения работ внутри швов остаются поры, которые заметно снижают их прочность. Еще одни большой минус – очень сложно застывший шлак, который в конечном итоге приводит к усилению коррозии.

Особенности сварочных работ по алюминию электродами со специальным покрытием:

- используется только обратно полярный постоянный ток;

- величина силы тока определяется, выходя из соотношения 25-30 А на каждый миллиметр толщины заготовки;

- качественный шов может получиться только при условии, что кромка детали средней толщины нагрета до температуры 300 градусов Цельсия. Толстые детали разогреваются до 400 °C;

- в обязательном порядке необходимо медленное остывание. В противном случае шов будет хрупким;

- электрод нужно сжигать «за один присест».

В случае разрыва электрической дуги на поверхности алюминия и электрода образуется слой из шлака, который препятствует протеканию тока. Повторно разжечь дугу будет затруднительно.

В случае разрыва электрической дуги на поверхности алюминия и электрода образуется слой из шлака, который препятствует протеканию тока. Повторно разжечь дугу будет затруднительно.

По завершению работы требуется хорошо очистить шов от шлака: в дальнейшем он становится причиной активной коррозии металла. Для этого достаточно иметь горячую воду и обыкновенную щетку по металлу.

Сварка вольфрамовыми электродами в инертной среде

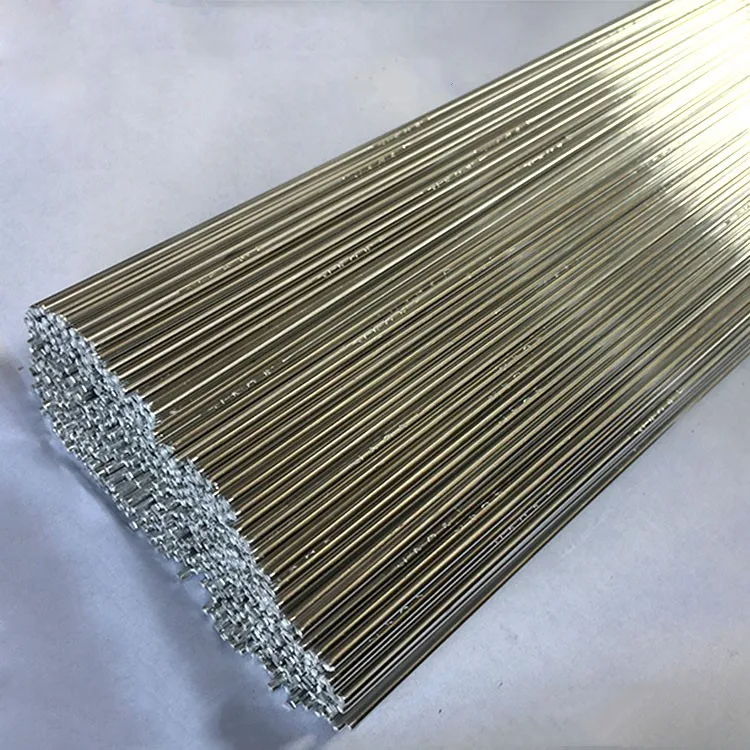

Когда прочность и качество сварного шва поставлены во главу угла, то самое время прибегнуть к технологии сварки алюминия вольфрамовыми электродами с использованием инертного газа. Для защиты подойдет аргон или гелий. Электроды применяются диаметром от 1,6 до 5 мм. Дополнительно используется присадочная проволока толщиной 1,6-4 мм.

Сварка подключается к сети переменного тока, а технологические параметры подбираются в зависимости от оборудования. Другими словами, под определенные режимы сварки приобретаются электроды и проволока нужной толщины; определяется скорость подачи инертного газа, сила тока и прочие параметры.

Особенности сварки:

- Важно, чтобы длина дуги не превышала 2,5 мм.

- Электрод по отношению к поверхности ставится под углом порядка 80 градусов.

- Между присадочной проволокой и электродом выдерживается прямой угол.

- Изначально по шву перемещается проволока и только следом проходит горелка с электродом.

- Ровность шва можно обеспечить при условии продольного перемещения электрода. Нежелательно двигать электродом в поперечном направлении.

- Чтобы ванна заполнялась равномерно проволоку в рабочую зону следует подавать возвратно-поступательным перемещением.

- Свариваемые элементы следует укладывать на железный стол. Черный метал будет отводить избыточное тепло.

- Подача инертного газа начинается за 4-5 сек до образования и прекращается через 6-7 секунд после прерывания сварочной дуги.

Задействуем полуавтомат

Применение для сварки алюминиевых сплавов полуавтоматического аппарата является идеальным решением. Устройство генерирует импульсы тока высокого напряжения, благодаря чему отлично разрушается пленка оксида металла. Но полуавтоматы с режимом сварки алюминия стоят очень дорого. Поэтому в бытовых условиях умельцы приспособились обходиться обычными полуавтоматами без такого функционала. Метод идентичен технологии сваривания черных металлов, но вместо обычной присадочной проволоки используется алюминиевая.

Устройство генерирует импульсы тока высокого напряжения, благодаря чему отлично разрушается пленка оксида металла. Но полуавтоматы с режимом сварки алюминия стоят очень дорого. Поэтому в бытовых условиях умельцы приспособились обходиться обычными полуавтоматами без такого функционала. Метод идентичен технологии сваривания черных металлов, но вместо обычной присадочной проволоки используется алюминиевая.

Еще несколько особенностей:

- В силу того, что алюминиевая проволока расплавляется с большей скоростью по сравнению со стальной, соответственно, подавать ее надо в несколько раз быстрей.

- Коэффициент расширения алюминия больше, чем стали. Чтобы выровнять ситуацию, необходимо приобрести специальный наконечник с обозначением «Al».

- Мягкая проволока может стать причиной образования скрутки или петли, что приведет к прерывания сварочных работ. Желательно предусмотреть специальный механизм подачи. Его несложно смастерить самостоятельно из трех-четырех направляющих роликов.

Выполняем работы инвертором

Для сваривания алюминиевых заготовок нередко используется инвертор. Очень важно правильно подобрать силу тока и электрод. Лучше всего подходят продукты марки ОЗАНА, ОЗА или ОЗР. Выбор силы тока выполняется с учетом высоких плавильных свойств материала. В остальном все идентично процессу сваривания черных металлов.

Важно! Вначале электроды желательно прокалить в печи, специально предназначенной для их термической обработки.

Читайте также: Как правильно варить электросваркой

Технология сварки алюминия при помощи флюсов

На рынке флюсы представлены в большом ассортименте, что позволяет выбрать наиболее подходящий вариант для сваривания конкретного вида алюминиевого сплава. Флюсы с этой целью применяются достаточно давно и призваны разрушить защитную оксидную оболочку. Под воздействием высокой температуры флюс растворяется и вступает в реакцию с оксидом алюминия, разрушая его. В этот же момент заготовки соединяются между собой.

Можно приобрести флюсы, которые предназначены отдельно для дуговой или газовой сварки. Помимо этого, для работы с дуговой сваркой можно использовать графитовые или угольные электроды.

Заключение

Из материала статьи несложно сделать основные выводы. Прежде всего то, что для сваривания алюминия есть множество вариантов, которые отличаются оборудованием и способом. Но в любом случае важна тщательная предварительная подготовка, правильный выбор материалов и настройка аппарата.

Читайте также: Виды электродов для сварки

Как и чем варить алюминий

Оцените, пожалуйста, статью

12345

Всего оценок: 61, Средняя: 2

Сварка алюминия в домашних условиях

Внушительный список достоинств сделал алюминий востребованным материалом во всех отраслях экономики, включая корабле- и самолетостроение. Но, как и любой другой металл, он имеет и недостатки. Один из них – технологические сложности при сваривании заготовок из алюминия и его сплавов. Качественно выполнить подобную работу могут только высококвалифицированные специалисты.

Качественно выполнить подобную работу могут только высококвалифицированные специалисты.

СОДЕРЖАНИЕ

- Почему свариваемость алюминия низкая

- Способы сварки алюминия

- Что нужно для сварки алюминия

- Чем варить алюминий в домашних условиях

- Сварка вольфрамовыми электродами в инертной среде

- Задействуем полуавтомат

- Выполняем работы инвертором

- Технология сварки алюминия при помощи флюсов

- Заключение

Почему свариваемость алюминия низкая

Мягки серебристый металл сложно поддается сварке в силу объективных причин, которые вытекают из его свойств. А именно:

- На поверхности алюминия образуется окислительная пленка. И если температура плавления металла составляет всего лишь 660 градусов Цельсия, то защитной пленки – 2044 °C.

- В процессе работы очень сложно контролировать сварочную ванну из-за высокой текучести металла. Необходимо использовать специальные теплоотводящие подкладки.

- Расплавляясь, алюминий выделяет много водорода. В результате после остывания расплава внутри и на поверхности остается много микропустот.

- Алюминий характеризуется высокой степенью усадки. Из-за этого во время охлаждения не исключена деформация шва.

- Высокая теплопроводность вынуждает использовать ток, сила которая намного больше, чем при исполнении аналогичных работ с другими металлами. Сравнительно с обычной сталью разница составляет 100 процентов.

Необходимо подчеркнуть, что в домашних условиях любителям не приходится иметь дело с чистым алюминием. Сваривать приходится его сплавы. Это усложняет и без того непростой процесс, поскольку для каждого сплава (а чаще всего его марка неизвестна) нужно подобрать конкретный режим и дополнительные материалы. Унифицировать сварочный процесс в данной ситуации практически невозможно.

Способы сварки алюминия

На практике есть большое количество приемов и разных способов сварки алюминия и его сплавов. Они отличаются не только методами работы, но и оборудованием, дополнительными материалами. Наиболее часто применяется три способа сварки:

Они отличаются не только методами работы, но и оборудованием, дополнительными материалами. Наиболее часто применяется три способа сварки:

- с использованием вольфрамовых электродов и инертного газа;

- в инертной среде полуавтоматической сваркой;

- без газов с применением плавящихся электродов.

Третий способ представляет собой распространенную технологий сварки алюминиевых заготовок без аргона.

Важно! Сварочные работы со сплавами алюминия подразумевают необходимость разрушения оксидного слоя, образованного на поверхности в результате окисления металла. Для достижения результата используется переменный ток или постоянный с обратной полярностью.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Что нужно для сварки алюминия

Традиционно процесс начинается с подготовки соединяемых заготовок. Основная задача здесь очень проста – очистить поверхность от посторонних включений и грязи. Кромка алюминия очищается с помощью химических составов. Далее после полного высыхания поверхность обезжиривается бытовым растворителем. Пригодны любые обезжиривающие составы: уайт-спирит, ацетон, бензин с высоким октановым числом и т.д.

Кромка алюминия очищается с помощью химических составов. Далее после полного высыхания поверхность обезжиривается бытовым растворителем. Пригодны любые обезжиривающие составы: уайт-спирит, ацетон, бензин с высоким октановым числом и т.д.

При работе с заготовками толщиной от 4 мм и больше предварительно нужно «разделать кромки». Способов выполнения данной работы несколько, включая наиболее распространенный – создание конусовидной формы. Завершающим этапом является удаление оксидной пленки при помощи напильника либо любого иного абразива, в том числе наждачной бумаги с крупным зерном.

Чем варить алюминий в домашних условиях

Соединение алюминиевых заготовок с использованием покрытых электродов обозначается аббревиатурой ММА. Режим Manual Metal Arc применяется при работе с металлическими заготовками толщиной от 4 мм и в случаях соединения конструкций с невысокими требованиями к качеству. Этот метод не относится к числу высокотехнологичных: во время выполнения работ внутри швов остаются поры, которые заметно снижают их прочность. Еще одни большой минус – очень сложно застывший шлак, который в конечном итоге приводит к усилению коррозии.

Еще одни большой минус – очень сложно застывший шлак, который в конечном итоге приводит к усилению коррозии.

Особенности сварочных работ по алюминию электродами со специальным покрытием:

- используется только обратно полярный постоянный ток;

- величина силы тока определяется, выходя из соотношения 25-30 А на каждый миллиметр толщины заготовки;

- качественный шов может получиться только при условии, что кромка детали средней толщины нагрета до температуры 300 градусов Цельсия. Толстые детали разогреваются до 400 °C;

- в обязательном порядке необходимо медленное остывание. В противном случае шов будет хрупким;

- электрод нужно сжигать «за один присест». В случае разрыва электрической дуги на поверхности алюминия и электрода образуется слой из шлака, который препятствует протеканию тока. Повторно разжечь дугу будет затруднительно.

По завершению работы требуется хорошо очистить шов от шлака: в дальнейшем он становится причиной активной коррозии металла. Для этого достаточно иметь горячую воду и обыкновенную щетку по металлу.

Для этого достаточно иметь горячую воду и обыкновенную щетку по металлу.

Сварка вольфрамовыми электродами в инертной среде

Когда прочность и качество сварного шва поставлены во главу угла, то самое время прибегнуть к технологии сварки алюминия вольфрамовыми электродами с использованием инертного газа. Для защиты подойдет аргон или гелий. Электроды применяются диаметром от 1,6 до 5 мм. Дополнительно используется присадочная проволока толщиной 1,6-4 мм.

Сварка подключается к сети переменного тока, а технологические параметры подбираются в зависимости от оборудования. Другими словами, под определенные режимы сварки приобретаются электроды и проволока нужной толщины; определяется скорость подачи инертного газа, сила тока и прочие параметры.

Особенности сварки:

- Важно, чтобы длина дуги не превышала 2,5 мм.

- Электрод по отношению к поверхности ставится под углом порядка 80 градусов.

- Между присадочной проволокой и электродом выдерживается прямой угол.

- Изначально по шву перемещается проволока и только следом проходит горелка с электродом.

- Ровность шва можно обеспечить при условии продольного перемещения электрода. Нежелательно двигать электродом в поперечном направлении.

- Чтобы ванна заполнялась равномерно проволоку в рабочую зону следует подавать возвратно-поступательным перемещением.

- Свариваемые элементы следует укладывать на железный стол. Черный метал будет отводить избыточное тепло.

- Подача инертного газа начинается за 4-5 сек до образования и прекращается через 6-7 секунд после прерывания сварочной дуги.

Задействуем полуавтомат

Применение для сварки алюминиевых сплавов полуавтоматического аппарата является идеальным решением. Устройство генерирует импульсы тока высокого напряжения, благодаря чему отлично разрушается пленка оксида металла. Но полуавтоматы с режимом сварки алюминия стоят очень дорого. Поэтому в бытовых условиях умельцы приспособились обходиться обычными полуавтоматами без такого функционала. Метод идентичен технологии сваривания черных металлов, но вместо обычной присадочной проволоки используется алюминиевая.

Метод идентичен технологии сваривания черных металлов, но вместо обычной присадочной проволоки используется алюминиевая.

Еще несколько особенностей:

- В силу того, что алюминиевая проволока расплавляется с большей скоростью по сравнению со стальной, соответственно, подавать ее надо в несколько раз быстрей.

- Коэффициент расширения алюминия больше, чем стали. Чтобы выровнять ситуацию, необходимо приобрести специальный наконечник с обозначением «Al».

- Мягкая проволока может стать причиной образования скрутки или петли, что приведет к прерывания сварочных работ. Желательно предусмотреть специальный механизм подачи. Его несложно смастерить самостоятельно из трех-четырех направляющих роликов.

Выполняем работы инвертором

Для сваривания алюминиевых заготовок нередко используется инвертор. Очень важно правильно подобрать силу тока и электрод. Лучше всего подходят продукты марки ОЗАНА, ОЗА или ОЗР. Выбор силы тока выполняется с учетом высоких плавильных свойств материала. В остальном все идентично процессу сваривания черных металлов.

В остальном все идентично процессу сваривания черных металлов.

Важно! Вначале электроды желательно прокалить в печи, специально предназначенной для их термической обработки.

Читайте также: Как правильно варить электросваркой

Технология сварки алюминия при помощи флюсов

На рынке флюсы представлены в большом ассортименте, что позволяет выбрать наиболее подходящий вариант для сваривания конкретного вида алюминиевого сплава. Флюсы с этой целью применяются достаточно давно и призваны разрушить защитную оксидную оболочку. Под воздействием высокой температуры флюс растворяется и вступает в реакцию с оксидом алюминия, разрушая его. В этот же момент заготовки соединяются между собой.

Можно приобрести флюсы, которые предназначены отдельно для дуговой или газовой сварки. Помимо этого, для работы с дуговой сваркой можно использовать графитовые или угольные электроды.

Заключение

Из материала статьи несложно сделать основные выводы. Прежде всего то, что для сваривания алюминия есть множество вариантов, которые отличаются оборудованием и способом. Но в любом случае важна тщательная предварительная подготовка, правильный выбор материалов и настройка аппарата.

Прежде всего то, что для сваривания алюминия есть множество вариантов, которые отличаются оборудованием и способом. Но в любом случае важна тщательная предварительная подготовка, правильный выбор материалов и настройка аппарата.

Читайте также: Виды электродов для сварки

Как и чем варить алюминий

Оцените, пожалуйста, статью

12345

Всего оценок: 61, Средняя: 2

Сварка: Только алюминий: Сертификат Pathway

UCC объединяется с Miller Electric Manufacturing & Airgas.

Подробнее…

Бывший студент UCC, сосредоточившийся на карьере в области подводной сварки.

Подробнее…

Программа Миссия

Сертификат «Только алюминий» дает нашему сообществу доступ к современному и актуальному образованию в области сварки, которое соответствует отраслевым стандартам или превосходит их.

Описание программы

Программа сертификации «Только алюминий» предназначена для обучения в области производства алюминия, чтобы подготовить студентов к работе на начальном уровне в отрасли производства алюминия. Связанные профессии для этого сертификата программы будут включать; судостроение, аэрокосмическая и авиационная промышленность, виноградарство и пивоварение, нефтехимия и производство СПГ.

«Я не знаю, почему здесь так мало девушек — столько точности и деталей. Это как молот Тора, и мне это нравится. Инструкторы здесь помогают. Я чувствую себя комфортно, и каждый ученик помогает друг другу. Я хочу иметь свой собственный бизнес».

— Мэйргред Макгоуэн

Результаты программы

Учащиеся, успешно прошедшие курс обучения сварке, получат:

- Применение основ сварки алюминия, включая основы общих процессов соединения, резки и строжки, измерения, изготовления, ремонта, идентификации материала и критериев визуальной приемки

- Интерпретация и применение основных элементов чертежей, таких как идентификация типа линии, символы, примечания, интерпретация 2D и 3D, определение размеров и измерение

- Демонстрация «мягких навыков», таких как; осведомленность о сроках, выполнение и завершение работы, позитивное взаимодействие с одноклассниками, хорошее общение, позитивное отношение и хорошая рабочая этика

- Продемонстрировать знание и понимание безопасных условий труда, а также техники безопасности при обращении с материалами, оборудованием и средствами индивидуальной защиты

Готовы начать?

Это просто и требует всего ДВА шага.

Шаг 1

Заполните нашу форму запроса информации. Это сообщит нам о том, что вы заинтересованы в программе «Сварка».

Запрос информации

Шаг 2

Если вы новичок в UCC (никогда не посещали занятия), подайте заявление в UCC. В противном случае, вы сделали на данный момент. С вами свяжутся для дальнейших действий.

Применить

Вопросы карьеры

Алюминий – металл будущего. Он составляет 1/3 веса стали, имеет отличное соотношение прочности к весу, практически устойчив к коррозии и на 100% пригоден для вторичной переработки. Эти и многие другие свойства материала делают алюминий предпочтительным металлом для будущих инженерных приложений по всему миру, а сертификат Aluminium Only Pathway готовит студентов к работе начального уровня и будущей карьере в следующих областях:

- Судостроители

- Производство

- Аэрокосмическая промышленность и авиация

- Изготовители инструментов и штампов

- Контроль качества

- Осмотр

- Грузоперевозки и транспортное оборудование

- Продажа сварочных работ

- Автомобильная промышленность

Знаете ли вы?

- К 2023 году США потребуется более 375 000 специалистов по сварке.

- Сварка используется для создания кораблей, автомобилей, самолетов и космических аппаратов.

- Карьера сварщика может обеспечить финансовую безопасность, карьерный рост и важную работу в различных областях по всему миру.

- Стипендии и гранты предоставляются Американским обществом сварщиков.

Публикации программы

Просмотреть информацию каталога

Просмотреть консультативную информацию

Контакт

Ян Фишер — Контактное лицо

Доцент, координатор, сварка

Телефон: 541-440-7819

Какие алюминиевые сплавы лучше всего подходят для сварки?

Алюминий и его сплавы чрезвычайно популярны для широкого спектра применений. Тем не менее, существует распространенное заблуждение, что алюминий не может быть эффективно соединен с помощью обычных процессов сварки, как стальные сплавы.

Многие люди думают, что у них нет другого выбора, кроме как соединить алюминиевые детали с помощью механических застежек, таких как заклепки, но на самом деле все сложнее. Есть некоторые нюансы, когда речь идет о сварке алюминия.

Есть некоторые нюансы, когда речь идет о сварке алюминия.

В этой статье вы получите общее представление о том, насколько поддаются сварке алюминий и его сплавы. Вы также узнаете о методах сварки и о шести лучших алюминиевых сплавах для сварки. Эта информация поможет вам определить, можно ли сваривать алюминиевое изделие.

Содержание

Насколько алюминий поддается сварке?

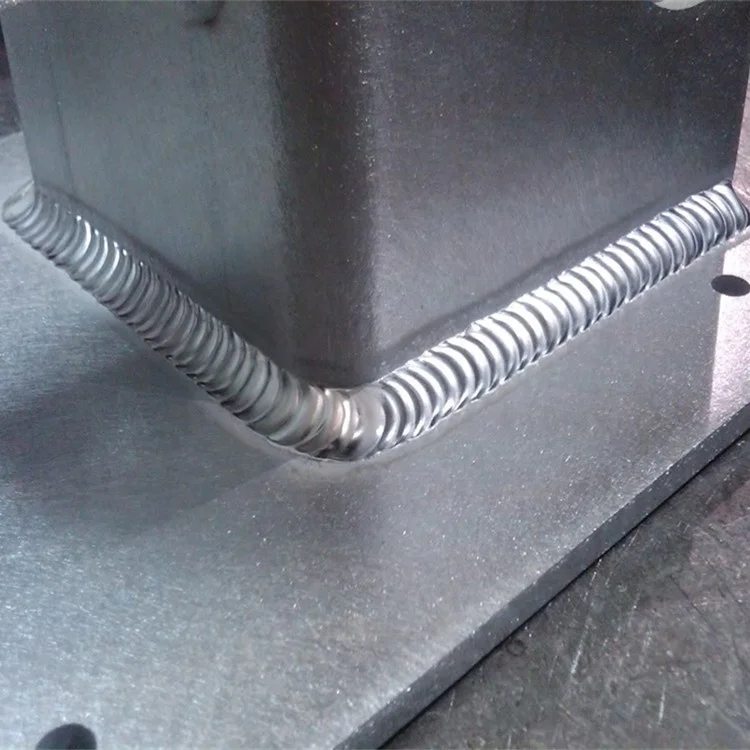

Квадратные алюминиевые профили, вваренные в раму

Вообще говоря, способность алюминия к сварке (свариваемость) варьируется в зависимости от серии сплавов. Он может варьироваться от «очень хорошо» до «не поддается сварке обычными методами дуговой сварки». Тем не менее, большинство алюминиевых сплавов можно сваривать в правильных условиях и при соблюдении надлежащих мер предосторожности.

Из-за его физических и химических свойств методы сварки алюминия отличаются от других металлов. Таким образом, эту практику должны выполнять только профессионалы, специально обученные сварке алюминия.

В частности, сварка алюминия усложняется двумя свойствами.

- Оксидный слой на его поверхности

- Теплопроводность алюминия

Давайте поговорим о каждом из этих свойств.

Оксидный слой

Одной из мер предосторожности, которую должны соблюдать сварщики при работе с алюминием, является подготовка или очистка поверхности, которую они собираются сваривать. Алюминий естественным образом образует на своей поверхности слой оксида, что вызывает проблемы.

Этот оксидный слой устойчив к коррозии — желательное качество в большинстве случаев — но материал твердый. Его температура плавления почти в три раза выше, чем у алюминия. Таким образом, если оксид алюминия не будет полностью удален, он может создать загрязнения в соединении, что приведет к пористости и трещинам.

Теплопроводность

Следует также помнить, что алюминий имеет гораздо более высокую теплопроводность, чем сталь. И хотя его температура плавления ниже, чем у стали, вам нужно приложить больше тепловой энергии к сварному шву.

И хотя его температура плавления ниже, чем у стали, вам нужно приложить больше тепловой энергии к сварному шву.

Одним из способов борьбы с высокой теплопроводностью в некоторых соединениях является предварительный нагрев алюминия. Опытные сварщики делают это, чтобы предотвратить прожоги на более тонких алюминиевых участках и на более толстых материалах, чтобы обеспечить достаточное проплавление сварного шва.

Методы сварки алюминия

Человек, использующий сварочный аппарат TIG для изготовления алюминиевой рамы

Наилучший метод сварки конкретного алюминиевого изделия зависит от различных факторов. Это может быть толщина материала, назначение детали и свариваемые сплавы.

Вообще говоря, двумя наиболее распространенными методами сварки алюминия являются сварка в среде инертного газа (MIG) и сварка вольфрамовым электродом в среде инертного газа (TIG). Для этих процедур обученный специалист должен подобрать соответствующий состав присадочного металла. Они будут принимать во внимание различные факторы, такие как:

Они будут принимать во внимание различные факторы, такие как:

- Свариваемость основного металла

- Требования к механическим свойствам

- Коррозионная стойкость

- Анодирующие покрытия

Существуют таблицы, помогающие выбрать соответствующие присадочные металлы для многих алюминиевых сплавов.

Сварка трением с перемешиванием (FSW) — это еще один тип сварки, который можно использовать в некоторых случаях для создания очень высокопрочных сварных швов. В отличие от методов дуговой сварки, которые мы упоминали, он включает использование высокоскоростного вращающегося цилиндрического инструмента для размягчения и смешивания алюминия.

К сожалению, СТП может не подходить для всех случаев, так как требует специальной настройки оборудования и позволяет сваривать только стыковые соединения.

Для сварки алюминия можно использовать несколько других методов сварки, например лазерную сварку (LBW). Однако в большинстве отраслей они менее распространены.

Свариваемость различных серий сплавов

Квадратные экструдированные алюминиевые трубы

Несмотря на то, что свариваемость различных алюминиевых сплавов различна, вы можете определенно увидеть закономерности в их свариваемости, которые различаются в зависимости от их основных легирующих элементов или серий марок.

Сплавы серий 2XXX и 7XXX обладают очень высокой прочностью и часто используются в аэрокосмической и авиационной промышленности. Но эти сплавы иногда называют «несвариваемыми».

Большинство сплавов этой серии чрезвычайно склонны к горячему растрескиванию из-за содержания в них меди или цинка. Однако термин «несвариваемый» вводит в заблуждение, поскольку некоторые из этих сплавов действительно можно сваривать. Но сварщик должен принять особые меры предосторожности, чтобы обеспечить хорошее качество сварки.

Сплавы, принадлежащие к серии 6XXX, обладают хорошей свариваемостью, если используются соответствующие методы для предотвращения их склонности к растрескиванию. Они не такие прочные, как сплавы 2ХХХ и 7ХХХ, но обладают другими превосходными физическими свойствами. Сплавы серии 6XXX часто используются в сварочных работах, несмотря на трудности.

Они не такие прочные, как сплавы 2ХХХ и 7ХХХ, но обладают другими превосходными физическими свойствами. Сплавы серии 6XXX часто используются в сварочных работах, несмотря на трудности.

Сплавы серии 4XXX обычно используются в качестве присадочного материала для сварки других алюминиевых сплавов, включая сплавы серии 6XXX. Содержание в них кремния значительно снижает их температуру плавления и позволяет им улавливать некоторые легирующие компоненты других термообрабатываемых сплавов.

Наконец, остальные сплавы серий 1XXX, 3XXX и 5XXX обычно демонстрируют свариваемость от хорошей до отличной, хотя только сплавы серии 5XXX обычно используются для применений, требующих структурной целостности.

6 Распространенные алюминиевые сплавы для сварки

В следующей таблице показаны некоторые наиболее часто свариваемые алюминиевые сплавы.

| Обозначение сплава | Преимущества | Недостатки | Общие приложения |

|---|---|---|---|

| 3003 | Очень популярный сплав общего назначения. Отличная формуемость и свариваемость Отличная формуемость и свариваемость | Не особенно сильный. | Обработка листового металла, штамповка, топливные баки, кухонная утварь, электроника. |

| 5052 | Сильнее, чем 3003. Хорошая свариваемость и отличная коррозионная стойкость. | Не подлежит термообработке. | Сосуды под давлением, резервуары, гидравлические трубки, приборы, морское оборудование. |

| 5083 | Высокая эффективность сварки и очень высокая прочность соединения. Хорошая коррозионная стойкость. | Не подлежит термообработке. | Буровые установки, резервуары и морские компоненты, криогенные установки. |

| 5454 | Прочность от средней до высокой, отличная свариваемость. | Не рекомендуется для облицовки. | Применение в условиях высоких температур, например, для перевозки автоцистерн с горячим асфальтом и самосвальных кузовов, а также для хранения некоторых емкостей для хранения химикатов, таких как перекись водорода. |

| 6061 | Хороший универсальный сплав. | Не лучший рейтинг в какой-либо конкретной области. | Конструкционные и сварные узлы, вагоны, трубопроводы, самолеты, автозапчасти. |

| 6063 | Средняя прочность и хорошая коррозионная стойкость, свариваемость и обрабатываемость. | Плохая обрабатываемость. | Прессованные детали, такие как перила из труб, мебель, архитектурное, медицинское оборудование. |

Вывод: можно ли сваривать мой алюминиевый продукт?

Роботизированный сварочный аппарат

Если процесс формирования требует сварки вашего алюминиевого изделия, есть большая вероятность, что вы сможете это сделать! За некоторыми исключениями, такими как многие представители серий 2XXX и 7XXX, алюминиевые изделия можно соединять с помощью соответствующих методов сварки.

В дополнение к ручной сварке вы также можете использовать роботизированную сварку для своего проекта.

В случае разрыва электрической дуги на поверхности алюминия и электрода образуется слой из шлака, который препятствует протеканию тока. Повторно разжечь дугу будет затруднительно.

В случае разрыва электрической дуги на поверхности алюминия и электрода образуется слой из шлака, который препятствует протеканию тока. Повторно разжечь дугу будет затруднительно.

Если длина последнего составляет 40 м и более, то эффективность работы сильно падает вследствие больших потерь в питающей электросети.

Если длина последнего составляет 40 м и более, то эффективность работы сильно падает вследствие больших потерь в питающей электросети.

Чаще всего пыль попадает в устройство во время его использования на стройплощадках.

Чаще всего пыль попадает в устройство во время его использования на стройплощадках.

В подобной ситуации приходится проверять один компонент схемы за другим. Из этого следует, что для ремонта своими руками требуются также познания в области электроники – хотя бы на базовом уровне. Их отсутствие может привести к появлению новых неисправностей и обернутся напрасной тратой времени. Полезные рекомендации:

В подобной ситуации приходится проверять один компонент схемы за другим. Из этого следует, что для ремонта своими руками требуются также познания в области электроники – хотя бы на базовом уровне. Их отсутствие может привести к появлению новых неисправностей и обернутся напрасной тратой времени. Полезные рекомендации:

Производите подбор по специальным таблицам или маркировке на корпусе оборудования.

Производите подбор по специальным таблицам или маркировке на корпусе оборудования.

Несмотря на то, что они являются достаточно надёжными компонентами инвертора, иногда диодные мосты выходят из строя.

Несмотря на то, что они являются достаточно надёжными компонентами инвертора, иногда диодные мосты выходят из строя.

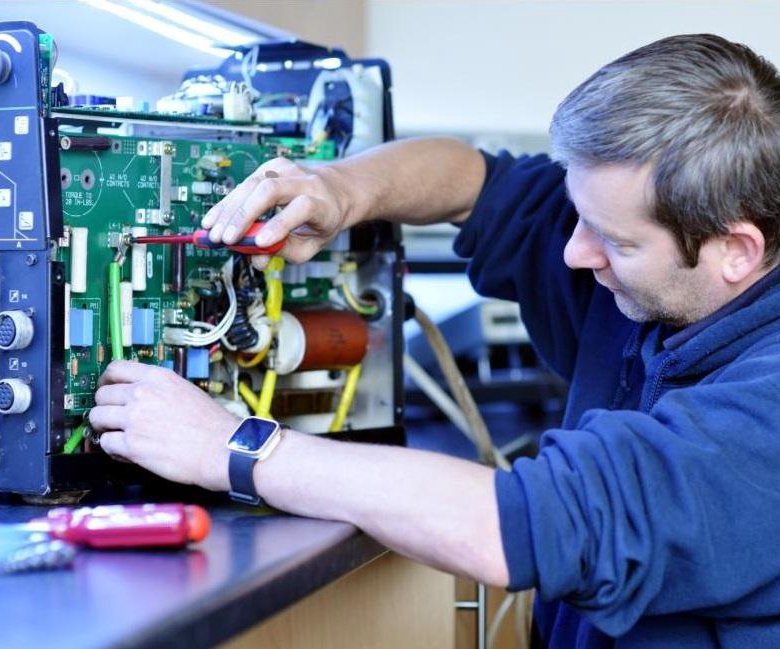

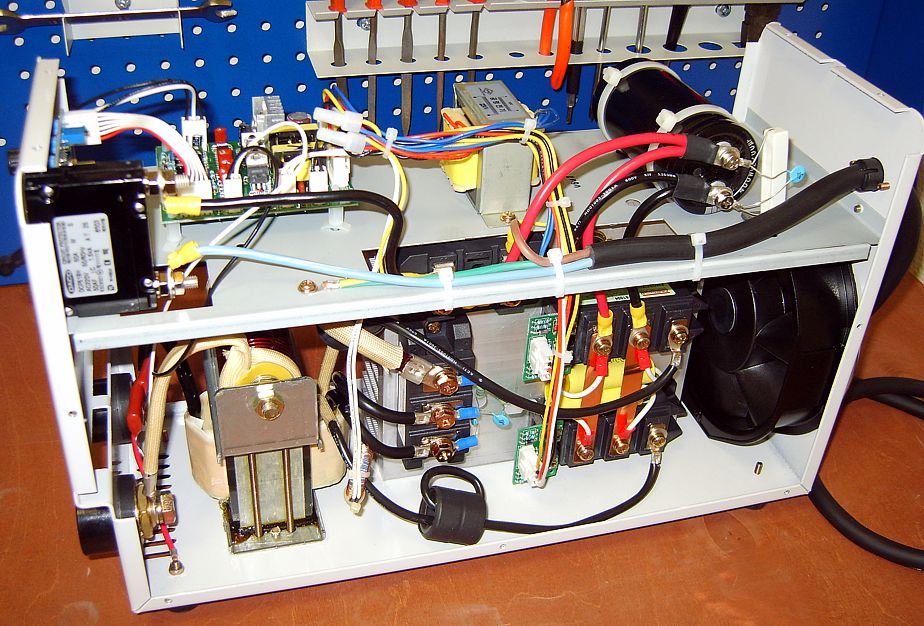

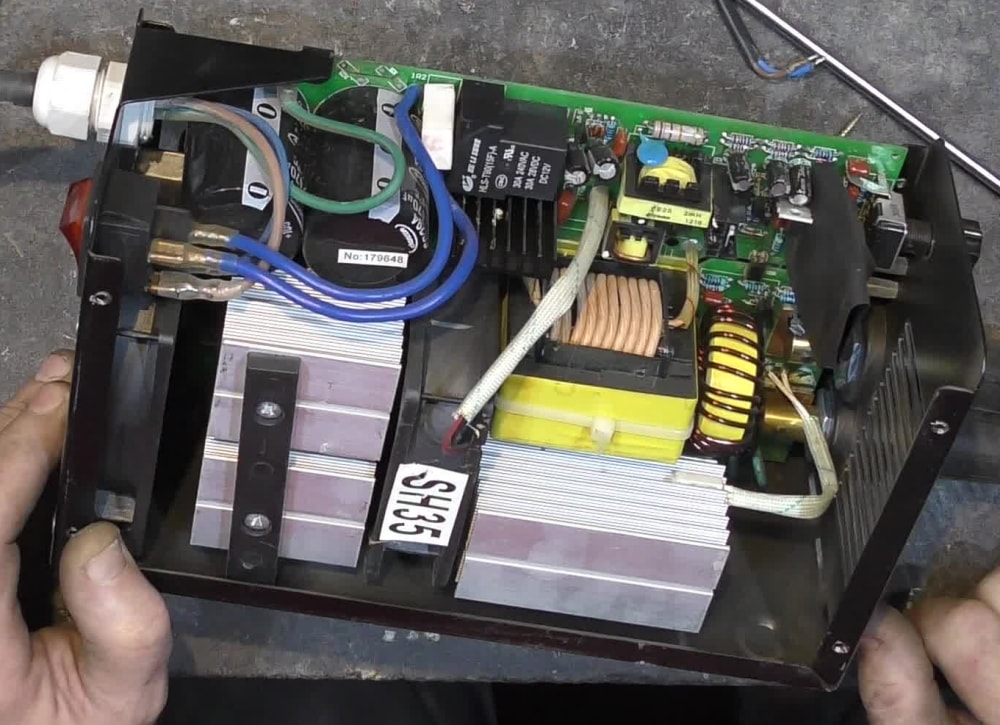

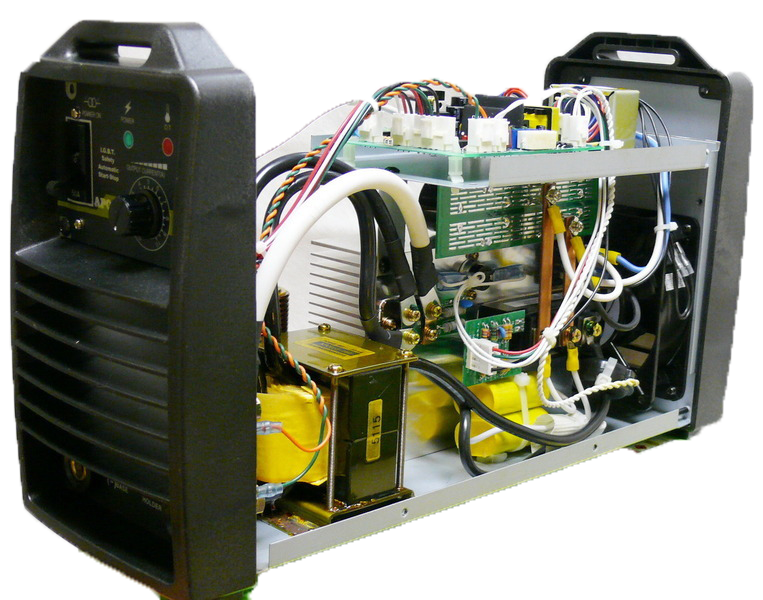

Как и любое другое оборудование, данные аппараты могут выходить из строя по причине неправильной эксплуатации или из-за конструктивных недоработок. В некоторых случаях ремонт инверторных сварочных аппаратов можно провести самостоятельно, изучив устройство инвертора, но существуют поломки, которые устраняются только в сервисном центре.

Как и любое другое оборудование, данные аппараты могут выходить из строя по причине неправильной эксплуатации или из-за конструктивных недоработок. В некоторых случаях ремонт инверторных сварочных аппаратов можно провести самостоятельно, изучив устройство инвертора, но существуют поломки, которые устраняются только в сервисном центре. Если она превышает возможности электропроводки, то работать агрегат при просаженной сети не будет.

Если она превышает возможности электропроводки, то работать агрегат при просаженной сети не будет. Во время процессов преобразования тока в инверторе возникают электромагнитные помехи, которые могут нарушать работу других приборов, подключенных к данной электрической сети. Чтобы убрать помехи, перед выпрямителем устанавливают фильтр.

Во время процессов преобразования тока в инверторе возникают электромагнитные помехи, которые могут нарушать работу других приборов, подключенных к данной электрической сети. Чтобы убрать помехи, перед выпрямителем устанавливают фильтр.

На выходе модуля размещаются две медных клеммы, обеспечивающих надежное подключение к ним силового кабеля и кабеля массы.

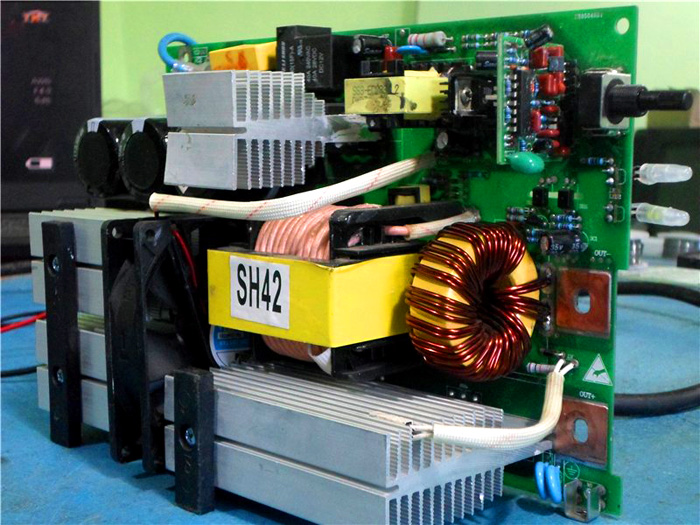

На выходе модуля размещаются две медных клеммы, обеспечивающих надежное подключение к ним силового кабеля и кабеля массы. На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных. Входящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных. Входящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления. Поэтому нужно четко следовать правилам, которые указаны в инструкции к аппарату, подразумевающие периодическое выключение установки для остывания.

Поэтому нужно четко следовать правилам, которые указаны в инструкции к аппарату, подразумевающие периодическое выключение установки для остывания.

Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

В таком случае самостоятельно отремонтировать их не получится. Нужно отнести трансформатор мастеру на перемотку.

В таком случае самостоятельно отремонтировать их не получится. Нужно отнести трансформатор мастеру на перемотку. Чтобы данные перебои в работе агрегата не случались в дальнейшем, опять же требуется придерживаться правильного режима продолжительности включения (ПВ). Например, если ПВ = 70%, то аппарат должен работать в следующем режиме: после 7 минут работы, агрегату выделятся 3 минуты, на остывание.

Чтобы данные перебои в работе агрегата не случались в дальнейшем, опять же требуется придерживаться правильного режима продолжительности включения (ПВ). Например, если ПВ = 70%, то аппарат должен работать в следующем режиме: после 7 минут работы, агрегату выделятся 3 минуты, на остывание.

Системы, используемые в процессе ремонта, предназначены для имитации условий эксплуатации в заводских условиях.

Системы, используемые в процессе ремонта, предназначены для имитации условий эксплуатации в заводских условиях.

У нас есть запасы восстановленных избыточных запасов на сумму более 5 миллионов долларов США для поддержки старого и / или устаревшего оборудования. И вы можете быть уверены, что все наши восстановленные запасные части прошли полное системное тестирование в среде «замкнутого цикла», чтобы обеспечить их правильную работу и подготовить их к установке в вашем оборудовании сразу после доставки.

У нас есть запасы восстановленных избыточных запасов на сумму более 5 миллионов долларов США для поддержки старого и / или устаревшего оборудования. И вы можете быть уверены, что все наши восстановленные запасные части прошли полное системное тестирование в среде «замкнутого цикла», чтобы обеспечить их правильную работу и подготовить их к установке в вашем оборудовании сразу после доставки. Например, когда мы получаем ваше оборудование, мы регистрируем его в нашей системе отслеживания заказов на ремонт. Затем мы штрих-кодируем ваше оборудование, чтобы мы — и вы — могли отслеживать каждый отдельный актив на протяжении всего последующего процесса ремонта.

Например, когда мы получаем ваше оборудование, мы регистрируем его в нашей системе отслеживания заказов на ремонт. Затем мы штрих-кодируем ваше оборудование, чтобы мы — и вы — могли отслеживать каждый отдельный актив на протяжении всего последующего процесса ремонта. дано нам. Таким образом, ваше оборудование будет доставлено в указанное вами место без каких-либо повреждений при транспортировке.

дано нам. Таким образом, ваше оборудование будет доставлено в указанное вами место без каких-либо повреждений при транспортировке. На самом деле мы поддерживаем более 866 различных производителей и более 122 000 уникальных артикулов.

На самом деле мы поддерживаем более 866 различных производителей и более 122 000 уникальных артикулов. 11. Устройство не поворачивается на

11. Устройство не поворачивается на Для уменьшения нагрева выпрямителя к нему присоединен радиатор. Последний охлаждается вентилятором (всасывающим), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Он реализован с помощью термодатчика, который при достижении диодами температуры 90°, разрывает цепь.

Для уменьшения нагрева выпрямителя к нему присоединен радиатор. Последний охлаждается вентилятором (всасывающим), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Он реализован с помощью термодатчика, который при достижении диодами температуры 90°, разрывает цепь. Ниже представлена схема полумостового преобразователя, имеющего 2 транзисторных ключа на базе приборов серии MOSFET или IGBT, которые чаще всего можно увидеть на инверторных устройствах средней ценовой категории. Схема мостового преобразователя более сложная и уже включает 4 транзистора. Эти типы преобразователей устанавливаются на самые мощные аппараты для сварки и, соответственно, на самые дорогие.

Ниже представлена схема полумостового преобразователя, имеющего 2 транзисторных ключа на базе приборов серии MOSFET или IGBT, которые чаще всего можно увидеть на инверторных устройствах средней ценовой категории. Схема мостового преобразователя более сложная и уже включает 4 транзистора. Эти типы преобразователей устанавливаются на самые мощные аппараты для сварки и, соответственно, на самые дорогие. А вот трансформатор с ферритовым магнитопроводом при тех же токовых характеристиках будет иметь массу около 0,3 кг.

А вот трансформатор с ферритовым магнитопроводом при тех же токовых характеристиках будет иметь массу около 0,3 кг. Кроме того, электронное управление экономит энергию, обеспечивая точно рассчитанные и дозированные нагрузки.

Кроме того, электронное управление экономит энергию, обеспечивая точно рассчитанные и дозированные нагрузки. Все текущие преобразования управляется микропроцессорным блоком управления.

Все текущие преобразования управляется микропроцессорным блоком управления.  Если избавиться от присутствия пыли в воздухе невозможно, часто приходится вскрывать корпус инвертора и очищать все компоненты аппарата от скопившейся грязи.

Если избавиться от присутствия пыли в воздухе невозможно, часто приходится вскрывать корпус инвертора и очищать все компоненты аппарата от скопившейся грязи. В противном случае он может быть полностью выведен из строя, а ремонт сварочного инвертора обойдется в половину стоимости нового агрегата.

В противном случае он может быть полностью выведен из строя, а ремонт сварочного инвертора обойдется в половину стоимости нового агрегата.

При обнаружении неисправности в этих модулях их необходимо заменить или перемотать к специалисту.

При обнаружении неисправности в этих модулях их необходимо заменить или перемотать к специалисту.

Бэбидез Ультра имеет много сфер применения, а именно: мытьё и обеззараживание поверхностей различного типа, дезинфекция санитарного транспорта, медицинского оборудования, предварительная очитка эндоскопов и инструментов к ним, обработка поверхностей с целью борьбы с плесневелыми грибами в помещениях и другое. Далее…

Бэбидез Ультра имеет много сфер применения, а именно: мытьё и обеззараживание поверхностей различного типа, дезинфекция санитарного транспорта, медицинского оборудования, предварительная очитка эндоскопов и инструментов к ним, обработка поверхностей с целью борьбы с плесневелыми грибами в помещениях и другое. Далее… Далее…

Далее… Является одним из видов

Является одним из видов

грызуны

грызуны ..

.. Спектр применения Октенисепта – достаточно обширен. Применяется в сфере обработки кожи инъекционного и операционного полей, ожегов, для дезинфекции ран, послеоперационных швов, лечения и предотвращения инфекций слизистых оболочек. Далее…

Спектр применения Октенисепта – достаточно обширен. Применяется в сфере обработки кожи инъекционного и операционного полей, ожегов, для дезинфекции ран, послеоперационных швов, лечения и предотвращения инфекций слизистых оболочек. Далее…

Подробнее…

Подробнее… На вид вещество фиолетового цвета и ему характерен мятный запах. Сайдезим рассчитан на предстерилизационную очистку вручную для изделий медназначения из разной материи, сюда так же относятся инструменты стоматологического типа, гибкие и жесткие эндоскопы, прочее. Сама предстерелизационная очистка проводится способом погружения, а рабочие растворы специально делают в эмалированных, стеклянных и пластмассовых резервуарах, добавляя надлежащую пропорцию концентрата данного вещества по отношению к питьевой воде. Далее…

На вид вещество фиолетового цвета и ему характерен мятный запах. Сайдезим рассчитан на предстерилизационную очистку вручную для изделий медназначения из разной материи, сюда так же относятся инструменты стоматологического типа, гибкие и жесткие эндоскопы, прочее. Сама предстерелизационная очистка проводится способом погружения, а рабочие растворы специально делают в эмалированных, стеклянных и пластмассовых резервуарах, добавляя надлежащую пропорцию концентрата данного вещества по отношению к питьевой воде. Далее… Далее…

Далее… Он предусматривает сбор отходов в учреждениях, которые осуществляют медицинскую деятельность, перемещение отходов из подразделений учреждений в специально отведенное для этого помещение на территории медицинской организации, обеззараживание… Далее…

Он предусматривает сбор отходов в учреждениях, которые осуществляют медицинскую деятельность, перемещение отходов из подразделений учреждений в специально отведенное для этого помещение на территории медицинской организации, обеззараживание… Далее… Понимание этих взаимосвязей дает детям возможность быстро распознавать знакомые слова и понимать слова, которые они раньше не видели. Хотя иногда дети могут самостоятельно разобраться в некоторых из этих взаимосвязей, большинству детей полезны подробные инструкции в этой области. Фонетика — это один из подходов к обучению чтению, который учит учащихся принципам соотношения букв и звуков, тому, как произносить слова, и исключениям из этих принципов.

Понимание этих взаимосвязей дает детям возможность быстро распознавать знакомые слова и понимать слова, которые они раньше не видели. Хотя иногда дети могут самостоятельно разобраться в некоторых из этих взаимосвязей, большинству детей полезны подробные инструкции в этой области. Фонетика — это один из подходов к обучению чтению, который учит учащихся принципам соотношения букв и звуков, тому, как произносить слова, и исключениям из этих принципов.

Студенты должны научиться распознавать их «с первого взгляда».

Студенты должны научиться распознавать их «с первого взгляда».

адрес:

адрес: 2016;20(4):283-295.

2016;20(4):283-295. 1080/10888438.2016.1178267

1080/10888438.2016.1178267

Чтобы проиллюстрировать это, мы смоделировали успехи в чтении слов среди детей с нарушениями чтения (RD), зачисленных в фонологический и стратегический тренинг (PHAST) или Phonics for Reading (PFR). Условия различались при сублексическом обучении: PHAST подчеркивал многоуровневые связи, а PFR подчеркивал простые графемо-фонемные соответствия. 37 детей с РЗ, 3 rd — 6 th класс, были случайным образом назначены 60 уроков PHAST или PFR. Модели перекрестных случайных эффектов позволили нам определить конкретные элементы вмешательства, которые по-разному влияли на эффективность чтения слов в посттесте, при этом дети в PHAST лучше могли читать слова с вариантным произношением гласных. Результаты показывают, что подлексическое ударение влияет на усиление переноса при чтении слов.

Чтобы проиллюстрировать это, мы смоделировали успехи в чтении слов среди детей с нарушениями чтения (RD), зачисленных в фонологический и стратегический тренинг (PHAST) или Phonics for Reading (PFR). Условия различались при сублексическом обучении: PHAST подчеркивал многоуровневые связи, а PFR подчеркивал простые графемо-фонемные соответствия. 37 детей с РЗ, 3 rd — 6 th класс, были случайным образом назначены 60 уроков PHAST или PFR. Модели перекрестных случайных эффектов позволили нам определить конкретные элементы вмешательства, которые по-разному влияли на эффективность чтения слов в посттесте, при этом дети в PHAST лучше могли читать слова с вариантным произношением гласных. Результаты показывают, что подлексическое ударение влияет на усиление переноса при чтении слов. Примечание . PHAST = Фонологическое и стратегическое обучение; PFR = фонетика для чтения.

Примечание . PHAST = Фонологическое и стратегическое обучение; PFR = фонетика для чтения. , Маринус Э., Ван Х.К., Каслы А.

, Маринус Э., Ван Х.К., Каслы А. 2016 авг; 22(3):214-32. doi: 10.1002/dys.1533.

2016 авг; 22(3):214-32. doi: 10.1002/dys.1533. М.

М.

– 4 части;

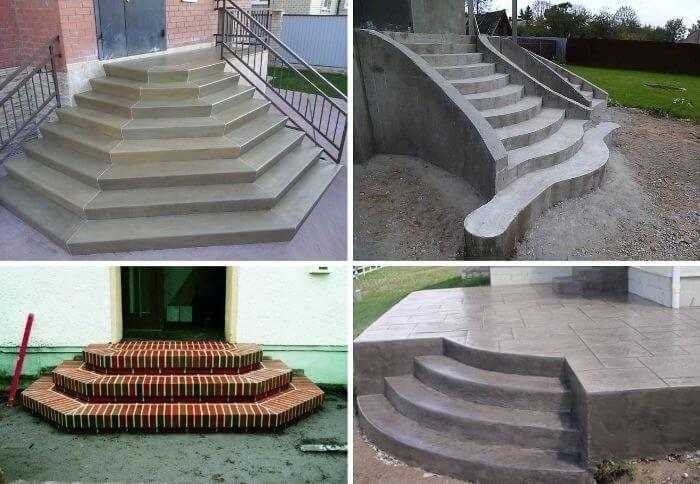

– 4 части; Если материал слишком сухой, то перед заливкой бетона их следует намочить водой или смазать специальной смазкой.

Если материал слишком сухой, то перед заливкой бетона их следует намочить водой или смазать специальной смазкой. Желательно промазать внутреннюю сторону опалубки смазкой. Это поможет избежать налипания бетонного раствора при его высыхании.

Желательно промазать внутреннюю сторону опалубки смазкой. Это поможет избежать налипания бетонного раствора при его высыхании. Для этого лучше использовать электрическую бетономешалку.

Для этого лучше использовать электрическую бетономешалку. Оно находится на виду, поэтому к его конструкции предъявляются особые требования.

Оно находится на виду, поэтому к его конструкции предъявляются особые требования.

Это расстояние от грунта до нижней части порога;

Это расстояние от грунта до нижней части порога;

В фундаменте дома сверлят отверстия под арматуру, чтобы выполнить взаимное армирование.

В фундаменте дома сверлят отверстия под арматуру, чтобы выполнить взаимное армирование.

Желательно нижнюю кромку досок выполнить под уклоном, чтобы заливка бетоном получилась ровной. Полученный каркас устанавливается на расстоянии 10 мм от фундамента дома и с обеих сторон фиксируется распорками, которые упираются в колья. Колья же забивают в грунт на глубину не менее 250 мм на расстоянии около полуметра от щитов. Затем пространство между каркасом и кольями засыпается грунтом примерно на 100 мм и тщательно трамбуется.

Желательно нижнюю кромку досок выполнить под уклоном, чтобы заливка бетоном получилась ровной. Полученный каркас устанавливается на расстоянии 10 мм от фундамента дома и с обеих сторон фиксируется распорками, которые упираются в колья. Колья же забивают в грунт на глубину не менее 250 мм на расстоянии около полуметра от щитов. Затем пространство между каркасом и кольями засыпается грунтом примерно на 100 мм и тщательно трамбуется.

Завершаются работы по бетонированию закладкой раствором верхней ступени и площадки. Законченное бетонное сооружение должно простоять в опалубке не менее семи дней.

Завершаются работы по бетонированию закладкой раствором верхней ступени и площадки. Законченное бетонное сооружение должно простоять в опалубке не менее семи дней. При этом время изготовления крыльца увеличится ненамного, все равно нужно дать время на высыхание слоя.

При этом время изготовления крыльца увеличится ненамного, все равно нужно дать время на высыхание слоя.

И это не то чувство, которое вы хотите, когда вы впервые возвращаетесь домой!

И это не то чувство, которое вы хотите, когда вы впервые возвращаетесь домой! Мы знали, что мы хотели с точки зрения размеров, и мы решили пойти с этим. Мы знали, что это примерно сработает из-за уклона нашего двора, и все получилось хорошо.

Мы знали, что мы хотели с точки зрения размеров, и мы решили пойти с этим. Мы знали, что это примерно сработает из-за уклона нашего двора, и все получилось хорошо. Перед тем, как начать, мы провели некоторые разведочные раскопки, и у нас была одна разбрызгивающая головка. Мы просто отрезали его и закрыли колпачком для линии разбрызгивания. Это будет зависеть от того, какая у вас система, поэтому просто проверьте, что у вас есть, и вперед.

Перед тем, как начать, мы провели некоторые разведочные раскопки, и у нас была одна разбрызгивающая головка. Мы просто отрезали его и закрыли колпачком для линии разбрызгивания. Это будет зависеть от того, какая у вас система, поэтому просто проверьте, что у вас есть, и вперед. В противном случае дождевая вода может собраться на ступеньке и вызвать проблемы.

В противном случае дождевая вода может собраться на ступеньке и вызвать проблемы. Он довольно регулярно выполняет бетонные работы, поэтому знал, что воспользуется ими снова. Если вы не хотите этого делать, вы всегда можете взять его напрокат! Вы можете абсолютно точно смешать бетон вручную, но для такого большого проекта я не рекомендую этого делать.

Он довольно регулярно выполняет бетонные работы, поэтому знал, что воспользуется ими снова. Если вы не хотите этого делать, вы всегда можете взять его напрокат! Вы можете абсолютно точно смешать бетон вручную, но для такого большого проекта я не рекомендую этого делать. Проведите им по верхней части формы, чтобы соскрести лишний бетон. Мы использовали лопату, чтобы зачерпнуть все, что оторвалось, чтобы оно не засохло в траве! Этот процесс называется «стяжка», и он помогает убедиться, что у вас есть ровная поверхность без провалов или неровностей.

Проведите им по верхней части формы, чтобы соскрести лишний бетон. Мы использовали лопату, чтобы зачерпнуть все, что оторвалось, чтобы оно не засохло в траве! Этот процесс называется «стяжка», и он помогает убедиться, что у вас есть ровная поверхность без провалов или неровностей. Вы захотите сделать это еще, если там, где вы работаете, действительно жарко!

Вы захотите сделать это еще, если там, где вы работаете, действительно жарко!

Но если вы можете обойти это, вы можете сделать это вместо этого.

Но если вы можете обойти это, вы можете сделать это вместо этого. У нас была бетонная плита, поэтому мы использовали отбойный молоток, чтобы удалить ступеньку и окружающий бетон, который был в плохом состоянии.

У нас была бетонная плита, поэтому мы использовали отбойный молоток, чтобы удалить ступеньку и окружающий бетон, который был в плохом состоянии. Я использовал этот шаблон, чтобы сделать косоуры лестницы.

Я использовал этот шаблон, чтобы сделать косоуры лестницы.

Закрепите на месте.

Закрепите на месте. Мы закрепили его шурупами.

Мы закрепили его шурупами.

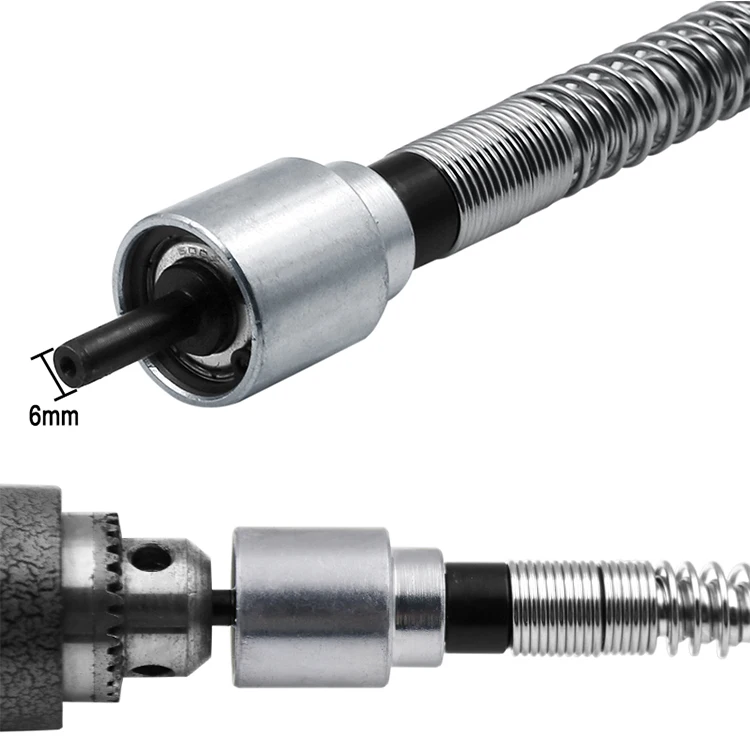

Посадочные места насадок унифицированы, поэтому проблем с выбором требуемого инструмента и его заменой не возникает.

Посадочные места насадок унифицированы, поэтому проблем с выбором требуемого инструмента и его заменой не возникает. Модели, предлагаемые на современном рынке, могут обеспечивать скорость вращения инструмента, находящуюся в интервале 10–35 тыс. об/мин. Низкооборотистые модели можно приобретать в том случае, если использоваться они будут преимущественно для финишной шлифовки и полировки. При выполнении таких операций на инструмент приходится небольшая нагрузка, поэтому сам гравер не перегревается, а значит, не выходит из строя.

Модели, предлагаемые на современном рынке, могут обеспечивать скорость вращения инструмента, находящуюся в интервале 10–35 тыс. об/мин. Низкооборотистые модели можно приобретать в том случае, если использоваться они будут преимущественно для финишной шлифовки и полировки. При выполнении таких операций на инструмент приходится небольшая нагрузка, поэтому сам гравер не перегревается, а значит, не выходит из строя. Вес гравера с гибким приводным валом может находиться в интервале 0,5–8,5 кг. Выбирая такое устройство, в первую очередь учитывают требуемую мощность и функциональность, а только затем обращают внимание на вес и габариты.

Вес гравера с гибким приводным валом может находиться в интервале 0,5–8,5 кг. Выбирая такое устройство, в первую очередь учитывают требуемую мощность и функциональность, а только затем обращают внимание на вес и габариты. Как правило, сильнее шумят граверы средней мощности, а в более оборотистом оборудовании такая проблема предусмотрена производителями и устраняется за счет включения в конструкцию специальных элементов. Оценить то, насколько сильно греется гравер, оснащенный гибким приводным валом, можно только в ходе работы.

Как правило, сильнее шумят граверы средней мощности, а в более оборотистом оборудовании такая проблема предусмотрена производителями и устраняется за счет включения в конструкцию специальных элементов. Оценить то, насколько сильно греется гравер, оснащенный гибким приводным валом, можно только в ходе работы. На основной сердечник проволочного гибкого вала для придания ему более высокой жесткости наматываются дополнительные слои свитой проволоки. Чтобы обеспечить безопасность использования гибкого приводного вала, а также защитить его поверхность от повреждений и удержать на ней смазку, данное устройство помещают в гибкую защитную оболочку, которая является неподвижной по отношению к вращающемуся сердечнику.

На основной сердечник проволочного гибкого вала для придания ему более высокой жесткости наматываются дополнительные слои свитой проволоки. Чтобы обеспечить безопасность использования гибкого приводного вала, а также защитить его поверхность от повреждений и удержать на ней смазку, данное устройство помещают в гибкую защитную оболочку, которая является неподвижной по отношению к вращающемуся сердечнику.

Поступая таким образом, вы убережете свой гравер от преждевременного выхода из строя.

Поступая таким образом, вы убережете свой гравер от преждевременного выхода из строя.

На защитной оболочке вала, которая изготавливается из полимерных материалов, не должно быть серьезных механических повреждений, которые могут привести к преждевременному выходу вала из строя. После каждого использования гравера его приводной гибкий вал желательно очищать от пыли и других загрязнений, протирать и при необходимости смазывать наконечники, при помощи которых он подсоединяется к электродвигателю и рабочей насадке.

На защитной оболочке вала, которая изготавливается из полимерных материалов, не должно быть серьезных механических повреждений, которые могут привести к преждевременному выходу вала из строя. После каждого использования гравера его приводной гибкий вал желательно очищать от пыли и других загрязнений, протирать и при необходимости смазывать наконечники, при помощи которых он подсоединяется к электродвигателю и рабочей насадке. Гибкий привод состоит из двух элементов: трос с бронированным основанием и мягкий корпус. На одной части такой насадки имеется специальный наконечник, при помощи которого вал крепится в патроне шуруповерта или дрели.

Гибкий привод состоит из двух элементов: трос с бронированным основанием и мягкий корпус. На одной части такой насадки имеется специальный наконечник, при помощи которого вал крепится в патроне шуруповерта или дрели. Рассматриваемая насадка позволяет осуществлять различные виды работ:

Рассматриваемая насадка позволяет осуществлять различные виды работ: Основой любого рассматриваемого устройства является стальной трос внутри бронированного основания. Именно при помощи такого троса происходит передача крутящего момента от патрона дрели или шуруповерта к фиксатору насадки на конце. Углубимся в конструкцию устройства.

Основой любого рассматриваемого устройства является стальной трос внутри бронированного основания. Именно при помощи такого троса происходит передача крутящего момента от патрона дрели или шуруповерта к фиксатору насадки на конце. Углубимся в конструкцию устройства. Цена рассматриваемого устройства невысокая, что делает прибор доступным. Если собираетесь просто купить гибкий вал для дрели, чтобы его не делать самостоятельно, то реализовать это можно в любом строительном центре или интернет-магазине.

Цена рассматриваемого устройства невысокая, что делает прибор доступным. Если собираетесь просто купить гибкий вал для дрели, чтобы его не делать самостоятельно, то реализовать это можно в любом строительном центре или интернет-магазине. За спиралевидную проволоку при работе устройство удерживается рукой.

За спиралевидную проволоку при работе устройство удерживается рукой.

ОТЛИЧНО подходит для дизайна ювелирных изделий, гранильных работ, хобби, рукоделия, моделирования, ремонта, сверления и обработки драгоценных камней, ракушек, морского стекла

ОТЛИЧНО подходит для дизайна ювелирных изделий, гранильных работ, хобби, рукоделия, моделирования, ремонта, сверления и обработки драгоценных камней, ракушек, морского стекла И потяните внутренний сердечник примерно на 2 дюйма. Если вам нужны плоскогубцы, чтобы держать его, это нормально.

И потяните внутренний сердечник примерно на 2 дюйма. Если вам нужны плоскогубцы, чтобы держать его, это нормально. Для этого этапа вы будете использовать серебристо-хромированную L-образную деталь. На черной стороне гибкого вала есть отверстие. И еще одно отверстие под черной стороной. Когда вы совместите эти два отверстия, повернув серебряный наконечник на черном конце, вставьте L-образный металл. Этот шаг может показаться запутанным, но он прост. Внутренняя металлическая часть на черном конце стержня захочет повернуться, когда вы попытаетесь прикрепить инструмент. Г-образный металл поможет вам удерживать его, пока вы пытаетесь повернуть наконечник.

Для этого этапа вы будете использовать серебристо-хромированную L-образную деталь. На черной стороне гибкого вала есть отверстие. И еще одно отверстие под черной стороной. Когда вы совместите эти два отверстия, повернув серебряный наконечник на черном конце, вставьте L-образный металл. Этот шаг может показаться запутанным, но он прост. Внутренняя металлическая часть на черном конце стержня захочет повернуться, когда вы попытаетесь прикрепить инструмент. Г-образный металл поможет вам удерживать его, пока вы пытаетесь повернуть наконечник. Я на 100% рекомендую этот товар и этого продавца в том числе!!!”

Я на 100% рекомендую этот товар и этого продавца в том числе!!!”

От крошечных шурупов, вставленных между двумя стенами, до шурупов, расположенных между областями, куда физически не может дотянуться рука, — гибкие сверла — желанный инструмент в арсенале любого домашнего мастера.

От крошечных шурупов, вставленных между двумя стенами, до шурупов, расположенных между областями, куда физически не может дотянуться рука, — гибкие сверла — желанный инструмент в арсенале любого домашнего мастера. Неудивительно, что эти биты заняли первое место. Учитывая сочетание дизайна и цены, не говоря уже о восторженных отзывах, купить эти биты просто не составляет труда.

Неудивительно, что эти биты заняли первое место. Учитывая сочетание дизайна и цены, не говоря уже о восторженных отзывах, купить эти биты просто не составляет труда.

Сначала металл протравливается серной или азотной кислотой. Из парафина делается бортик, туда закапывается кислота. Диаметр «глазка» получается чуть шире, нежели сам борт, поэтому делая его, учитывается этот нюанс. Для ускорения процесса заготовка подогревается до 50 градусов.

Сначала металл протравливается серной или азотной кислотой. Из парафина делается бортик, туда закапывается кислота. Диаметр «глазка» получается чуть шире, нежели сам борт, поэтому делая его, учитывается этот нюанс. Для ускорения процесса заготовка подогревается до 50 градусов.

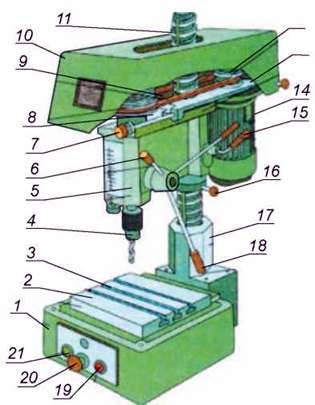

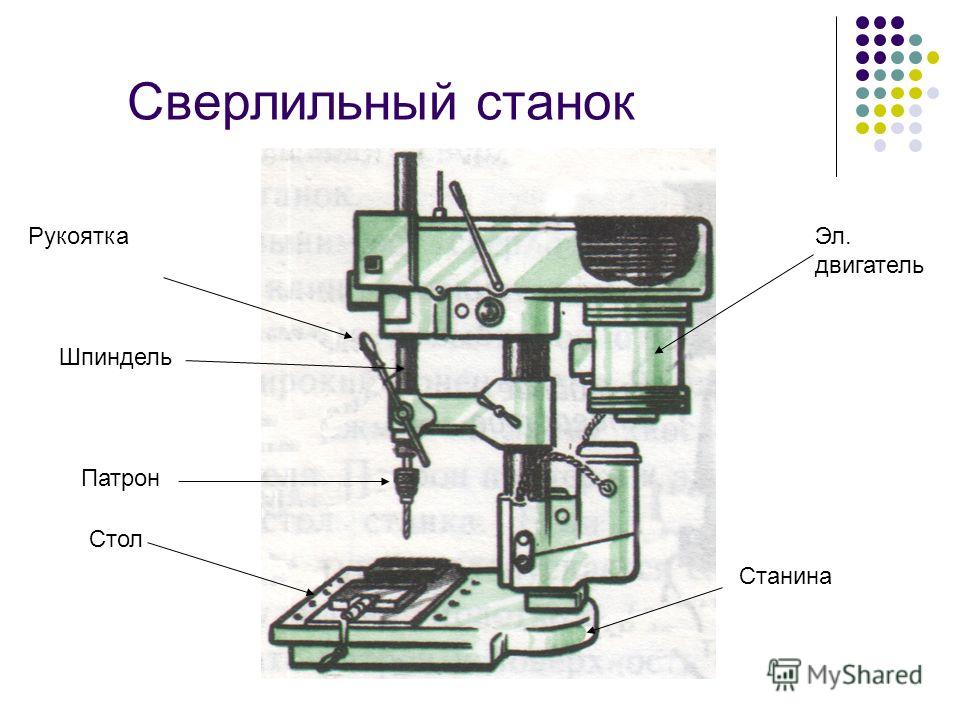

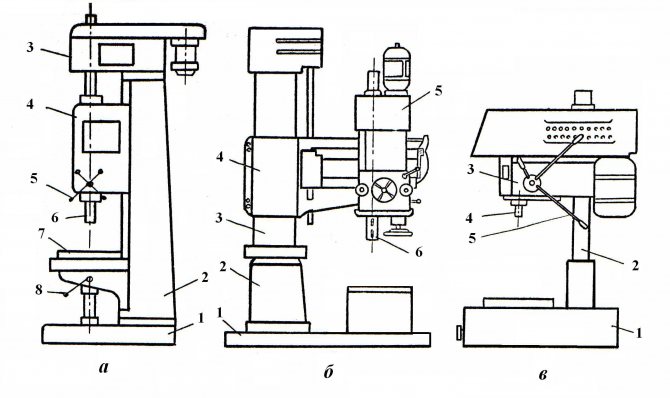

Их называют конусами Морзе.

Их называют конусами Морзе.

После чего процесс продолжается. Если не соблюдать данную технологию, сверло может заклинить и сломаться. Надо не забывать использовать смазочную жидкость.

После чего процесс продолжается. Если не соблюдать данную технологию, сверло может заклинить и сломаться. Надо не забывать использовать смазочную жидкость.

В сравнении со стандартными сверлами они имеют три, либо более, винтовые канавки и короткую режущую часть. При зенкеровании используйте смазочную жидкость. Скорость оборотов шпинделя должна быть ниже, чем при сверлении.

В сравнении со стандартными сверлами они имеют три, либо более, винтовые канавки и короткую режущую часть. При зенкеровании используйте смазочную жидкость. Скорость оборотов шпинделя должна быть ниже, чем при сверлении.

Для замеров используют штангенциркуль. Если проделанное отверстие имеет уступы, либо длины измерительных губок штангенциркуля не достаточно, чтобы замерить размер отверстия, используют калибры (измерительные пробки). Это два измерительных цилиндра. Один из них равен диаметру отверстия, второй больше на 0,3 мм. Во время измерения цилиндр «по размеру» погружается в «глазок», второй же входить туда не должен. При штучном производстве такие калибры можно изготовить самому. На производстве используют приборы с высокой точностью измерения.

Для замеров используют штангенциркуль. Если проделанное отверстие имеет уступы, либо длины измерительных губок штангенциркуля не достаточно, чтобы замерить размер отверстия, используют калибры (измерительные пробки). Это два измерительных цилиндра. Один из них равен диаметру отверстия, второй больше на 0,3 мм. Во время измерения цилиндр «по размеру» погружается в «глазок», второй же входить туда не должен. При штучном производстве такие калибры можно изготовить самому. На производстве используют приборы с высокой точностью измерения.

Несколько советов для тех, кто хочет работать с нержавеющей сталью:

Несколько советов для тех, кто хочет работать с нержавеющей сталью:

я купил

я купил Вы бы подумали, что это будет кусок пирога! (Изображение/Wayne Scraba) В моей коллекции инструментов есть четыре разных сверла, и я использовал три из них в своем маленьком проекте. Я был уверен, что если ничего не получится, ударная дрель Makita прожжет стальную деталь. В конце концов, я сверлил только отверстие диаметром 1/8 дюйма. (Image/Wayne Scraba) Вот набор 1/8-дюймовых сверл, которые я пробовал, но они не сработали. Слева направо: свежее, острое сверло из быстрорежущей стали, сверло с титановым покрытием, «предназначенное для сверления закаленной стали», сверло по каменной кладке и, наконец, причудливое перфораторное сверло. (Image/Wayne Scraba) Это было решением: забавно выглядящее сверло диаметром 1/8 дюйма на самом деле предназначено для сверления гранитной плитки. И, мальчик, он когда-либо прорезал закаленную сталь (используя 3/8-дюймовую дрель с регулируемой скоростью)! (Image/Wayne Scraba) Вот крупный план. Обратите внимание, что у него нет флейт. (Изображение/Wayne Scraba) В этом вся цель сверления отверстия: я просто хотел прикрепить проволокой остатки рычага переключения передач к колонке, чтобы чаша рулевой колонки не болталась.

Вы бы подумали, что это будет кусок пирога! (Изображение/Wayne Scraba) В моей коллекции инструментов есть четыре разных сверла, и я использовал три из них в своем маленьком проекте. Я был уверен, что если ничего не получится, ударная дрель Makita прожжет стальную деталь. В конце концов, я сверлил только отверстие диаметром 1/8 дюйма. (Image/Wayne Scraba) Вот набор 1/8-дюймовых сверл, которые я пробовал, но они не сработали. Слева направо: свежее, острое сверло из быстрорежущей стали, сверло с титановым покрытием, «предназначенное для сверления закаленной стали», сверло по каменной кладке и, наконец, причудливое перфораторное сверло. (Image/Wayne Scraba) Это было решением: забавно выглядящее сверло диаметром 1/8 дюйма на самом деле предназначено для сверления гранитной плитки. И, мальчик, он когда-либо прорезал закаленную сталь (используя 3/8-дюймовую дрель с регулируемой скоростью)! (Image/Wayne Scraba) Вот крупный план. Обратите внимание, что у него нет флейт. (Изображение/Wayne Scraba) В этом вся цель сверления отверстия: я просто хотел прикрепить проволокой остатки рычага переключения передач к колонке, чтобы чаша рулевой колонки не болталась. Поначалу казалось, что это достаточно простая задача! (Изображение/Уэйн Скраба)

Поначалу казалось, что это достаточно простая задача! (Изображение/Уэйн Скраба) Ниже) 9A) Лучшие сверла для закаленной стали: отзывы клиентов Вы увидите, что независимо от того, сверлите ли вы закаленный болт 12,9 или шпильку выпускного коллектора, следуя основным принципам сверления, вы добьетесь одинакового успеха.

Ниже) 9A) Лучшие сверла для закаленной стали: отзывы клиентов Вы увидите, что независимо от того, сверлите ли вы закаленный болт 12,9 или шпильку выпускного коллектора, следуя основным принципам сверления, вы добьетесь одинакового успеха. Я, должно быть, перепробовал дюжину обычных кобальтовых долот, прежде чем купить этот комплект. Любите их».

Я, должно быть, перепробовал дюжину обычных кобальтовых долот, прежде чем купить этот комплект. Любите их».

Подробное)44444444444444444444444444444444444444444444444444444444444444444444н. сверла для закаленной стали: отзывы клиентов

Подробное)44444444444444444444444444444444444444444444444444444444444444444444н. сверла для закаленной стали: отзывы клиентов Они намного превосходят все, что я могу купить на месте. Доставка очень быстрая. Мне удалось просверлить отверстие диаметром 3/8 дюйма в закаленном прутке толщиной 1-1/4 дюйма. Я, должно быть, перепробовал дюжину обычных кобальтовых долот, прежде чем купить этот комплект. Любите их».

Они намного превосходят все, что я могу купить на месте. Доставка очень быстрая. Мне удалось просверлить отверстие диаметром 3/8 дюйма в закаленном прутке толщиной 1-1/4 дюйма. Я, должно быть, перепробовал дюжину обычных кобальтовых долот, прежде чем купить этот комплект. Любите их».

Этот метод удаления оксида используется, когда температура пайки может быть выше 350°C, активизируя водород и восстанавливая оксиды. При использовании этого метода не требуется удалять остатки реагента.

Этот метод удаления оксида используется, когда температура пайки может быть выше 350°C, активизируя водород и восстанавливая оксиды. При использовании этого метода не требуется удалять остатки реагента. Масло и жир удаляют с помощью растворителей, а проволочную щетку или абразивную обработку наждачной тканью применяют для устранения сложных типов загрязнения.

Масло и жир удаляют с помощью растворителей, а проволочную щетку или абразивную обработку наждачной тканью применяют для устранения сложных типов загрязнения.

Сложность в том, что найти более специализированный припой намного тяжелее, да и стоить будет он в разы больше. Еще одна сложность заключается в самом процессе пайки, без специализированных и дорогостоящих инструментов, произвести его, с большинством металлов, в качестве пайки, практически не возможно. Это вызвано тем, что как правило, данные задачи выполняются на производствах и узкопрофильных заводах. Но не стоит отчаиваться, Вас легко выручит олово, тем более что место пайки оловом получается, ни хуже от подобных дорогостоящих припоев. Сам процесс довольно прост, следует только внимательно выполнять все действия и неуклонно придерживаться техники безопасности, чтобы избежать ожогов.

Сложность в том, что найти более специализированный припой намного тяжелее, да и стоить будет он в разы больше. Еще одна сложность заключается в самом процессе пайки, без специализированных и дорогостоящих инструментов, произвести его, с большинством металлов, в качестве пайки, практически не возможно. Это вызвано тем, что как правило, данные задачи выполняются на производствах и узкопрофильных заводах. Но не стоит отчаиваться, Вас легко выручит олово, тем более что место пайки оловом получается, ни хуже от подобных дорогостоящих припоев. Сам процесс довольно прост, следует только внимательно выполнять все действия и неуклонно придерживаться техники безопасности, чтобы избежать ожогов.

Пожалуй, все знают, что домашний мастер постоянно сталкивается с бытовыми сложностями, которые ему необходимо устранять самостоятельно.

Пожалуй, все знают, что домашний мастер постоянно сталкивается с бытовыми сложностями, которые ему необходимо устранять самостоятельно. Затем припой тут же накладывается в ту часть, где нужно сделать стык, при этом детали продолжают нагревать, чтобы припой, плавясь, потихоньку заполнил собой полностью стык. В случае, когда на каком-то участке жидкого припоя не хватает, его нагревают сильнее, чем другие места, и припой сам стекает в него.

Затем припой тут же накладывается в ту часть, где нужно сделать стык, при этом детали продолжают нагревать, чтобы припой, плавясь, потихоньку заполнил собой полностью стык. В случае, когда на каком-то участке жидкого припоя не хватает, его нагревают сильнее, чем другие места, и припой сам стекает в него. Наряду с остальными твердыми припоями сегодня, этот тиноль является наиболее востребованным. Выглядит припой, как пруток, обработанный красным флюсом. Размер прутка около 45 см. Температура плавления составляет градусов.

Наряду с остальными твердыми припоями сегодня, этот тиноль является наиболее востребованным. Выглядит припой, как пруток, обработанный красным флюсом. Размер прутка около 45 см. Температура плавления составляет градусов.

Когда стык остыл, его чистят от флюса и припоя, которые остались по краям, и затем тщательно промывают с мылом.

Когда стык остыл, его чистят от флюса и припоя, которые остались по краям, и затем тщательно промывают с мылом. В предыдущих материалах мы рассмотрели электрические паяльники и газовые горелки, применяемые при пайке, а также ознакомились с припоями и флюсами.

В предыдущих материалах мы рассмотрели электрические паяльники и газовые горелки, применяемые при пайке, а также ознакомились с припоями и флюсами. Она сделает пайку более гладкой и чистой за счёт удаления окислов с припоя. По окончанию пайки изделие нужно отмыть от остатков флюса. Кислота легко смывается водой с добавлением моющих средств, а остатки канифоли лучше удалять в холодной воде она становится хрупкой используя скребки для мытья посуды.

Она сделает пайку более гладкой и чистой за счёт удаления окислов с припоя. По окончанию пайки изделие нужно отмыть от остатков флюса. Кислота легко смывается водой с добавлением моющих средств, а остатки канифоли лучше удалять в холодной воде она становится хрупкой используя скребки для мытья посуды. Качественно выполненную пайку от нержавейки не отдерёшь Припой царапается, но от нержавейки не отстаёт. Основные инструменты при пайке — электрический паяльник и газовая горелка. Ну, и, конечно, самогонный аппарат не спаяешь без припоев и флюсов. Любое соединение двух металлических деталей априори не простая процедура.

Качественно выполненную пайку от нержавейки не отдерёшь Припой царапается, но от нержавейки не отстаёт. Основные инструменты при пайке — электрический паяльник и газовая горелка. Ну, и, конечно, самогонный аппарат не спаяешь без припоев и флюсов. Любое соединение двух металлических деталей априори не простая процедура.

Более того, эти сплавы могут создавать прочные соединения с остальными металлами, исключение составляют только магниевые и алюминиевые сплавы. Но нужно обратить внимание на то, что некоторые никелированные сплавы при нагреве до температуры градусов. Могут образовывать карбиды, их уровень выделения зависит от продолжительности пайки, поэтому время процедуры нужно сокращать. Образующиеся карбиды значительно снижают коррозийную устойчивость нержавеющей стали. Для того чтобы минимизировать выделение карбидов добавляют титан или по завершении пайки проводят дополнительную термообработку. Под действием раскаленного припоя тиноля наклепанный нержавеющий материал может растрескиваться, поэтому пайка происходит после отжига, без использования нагрузок во время пайки.

Более того, эти сплавы могут создавать прочные соединения с остальными металлами, исключение составляют только магниевые и алюминиевые сплавы. Но нужно обратить внимание на то, что некоторые никелированные сплавы при нагреве до температуры градусов. Могут образовывать карбиды, их уровень выделения зависит от продолжительности пайки, поэтому время процедуры нужно сокращать. Образующиеся карбиды значительно снижают коррозийную устойчивость нержавеющей стали. Для того чтобы минимизировать выделение карбидов добавляют титан или по завершении пайки проводят дополнительную термообработку. Под действием раскаленного припоя тиноля наклепанный нержавеющий материал может растрескиваться, поэтому пайка происходит после отжига, без использования нагрузок во время пайки. Но нужно обратить внимание на то, что некоторые никелированные сплавы при нагреве до температуры градусов. Могут образовывать карбиды, их уровень выделения зависит от продолжительности пайки, поэтому время процедуры нужно сокращать. Образующиеся карбиды значительно снижают коррозийную устойчивость нержавеющей стали.