утилизация вторсырья, работа с бумагой и картоном, механика и гидравлика

В поиске дополнительного, а то и основного заработка люди подбирают для себя самые разные занятия. Одним из них является сбор и сдача вторичного сырья. Понятно, что такая профессия начинает приносить реальные деньги только с достижением приличного объема. В этом случае и может понадобиться прессовое оборудование. Заводские установки дороги, но вполне реально создать пресс для макулатуры своими руками.

Изготовление домашнего утилизатора

Простой вариант

Эксплуатация пресса

Механическое и гидравлическое устройство

Советы и рекомендации

Изготовление домашнего утилизатора

Сам по себе принцип такого устройства общеизвестен. Он направлен на увеличение небольшого усилия или какой-либо энергии для подачи на рабочую пластину, которая является подвижной. Механизмы бывают гидравлическими или механическими. Различаются они и по типу установки. Пресс для вторсырья своими руками сделать относительно несложно.

Различаются они и по типу установки. Пресс для вторсырья своими руками сделать относительно несложно.

Простой вариант

Это простейший макулатурный пресс. Его может сделать даже мастер-новичок. О сварке ему, конечно, хорошо бы иметь начальные понятия. Берется для конструкции, как правило, то, что всегда может найтись под рукой.

Домашний (скорее, гаражный вариант, установка для сарая) делается так:

- Изготавливается чертеж, на котором указываются будущие параметры установки. При определении размеров исходить нужно из места, где предполагается размещение утилизационного станка.

- Газо- или электросваркой к нижней части металлического швеллера крепится железный короб. Это будет камерой для помещения сырья.

- Внизу камеры следует оборудовать (лучше в виде откидной крышки) систему для освобождения устройства от готовой продукции.

- С боков камеры необходимо просверлить вентиляционные отверстия.

Их можно сделать в один ряд сверху, но по несколько штук.

Их можно сделать в один ряд сверху, но по несколько штук. - Сверху к швеллеру нужно прикрепить рабочий рычаг. Чем он будет длиннее, тем меньше усилий придется прикладывать в дальнейшем в процессе прессования.

- К рычагу необходимо прикрепить лист металла (нержавейки), который будет выполнять роль поршня.

- По центру поршня приваривается брус или металлическая труба. Длина ее должна быть достаточной для достижения поршнем низа камеры.

Устройство можно прикрепить к стене. Высота крепления рассчитывается из удобства использования, роста человека.

Эксплуатация пресса

Самодельный пресс для макулатуры прост и в эксплуатации. Важно, чтобы он был устойчив, хорошо закреплен, т. е. чтобы не нес угрозу работающему на нем человеку. Начинать нужно с малого, а навыки работы будут повышаться с опытом.

Сам процесс нужно строить таким образом:

- Бумагу измельчить любым доступным способом.

- Поместить ее в подходящую емкость, залить водой и дать пропитаться.

- Перемешать и поместить в камеру.

- Несколько раз задействовать рычаг.

- Вынуть и высушить бумагу.

Так можно изготовить бумажные «брикеты», которые подойдут для печей и котлов. При спрессовывании макулатуры можно обойтись и без воды, хотя сам процесс будет потяжелее, так как придется прилагать больше усилий.

Механическое и гидравлическое устройство

Ручной механический утилизатор более прост, доступен и дешев в изготовлении и эксплуатации, чем гидравлический. Но второй мощнее первого (правда, требует и большего ухода). Прежде чем браться за его изготовление, нужно четко уяснить, как сделать пресс для макулатуры своими руками.

Гидравлический пресс подразумевает наличие надежных чертежей. К самому процессу изготовления подойти можно так:

- Заготовить делали, необходимые по размеру.

Места будущих отверстий в них лучше разметить заранее, а частично — сразу и провести сверление.

Места будущих отверстий в них лучше разметить заранее, а частично — сразу и провести сверление. - Поршень и упор сразу привариваются к домкрату. Эту систему можно соединить и болтами.

- К поршню необходимо прикрепить металлические пластины, которые будут служить направляющими.

- Загрузочно-разгрузочные элементы также нужно сделать заранее.

- После этих подготовительных процессов можно переходить к основной сборке.

- К верхней и нижней поперечине прикрепить стойки.

- С их боков высверливают по несколько отверстий. Они необходимы для фиксации уровня подвижного низа шпильками. Размер отверстий и расстояние между ними определяются исходя из прочности материалов и конструкции в целом.

- Домкрат вместе с упором и поршнем крепится к верхнему швеллеру с учетом размещения пружин.

- Систему нужно отрегулировать таким образом, чтобы при движении поршня на любом этапе были бы невозможны перекосы. При этом зазор между рабочей поверхностью и стенками должен быть минимальным.

- Теперь в устройство можно поместить подвижную нижнюю часть.

- На последнем сборочном этапе конструкция крепится к станине. Здесь лучше задействовать сварку.

- При первой испытательной загрузке действовать нужно осторожно, чтобы при необходимости провести соответствующую регулировку.

Есть разные способы изготовления гидравлического пресса. Успех дальнейшей эксплуатации любой из получившихся конструкций определяется, помимо качества сборки и материалов, надежностью станины и домкрата. Важно понимать, что именно параметры домкрата будут определять степень утрамбовки вторичного сырья.

Советы и рекомендации

И та и другая конструкция хороша в качестве пресса для картона. Своими руками при этом можно изготовить и более мощные устройства. Это не потребует дополнительных навыков, тем более что основа механизмов останется прежней. Прессовать же можно будет не только бумагу, но и пластик, мягкие металлы (типа тех, что идут на банки под напитки) и многое другое.

Прессовать же можно будет не только бумагу, но и пластик, мягкие металлы (типа тех, что идут на банки под напитки) и многое другое.

Для усиления мощности можно использовать такие решения:

- Камеру под сырье можно усиливать более толстыми листами металла, уголками и т. п. Такую же процедуру реально провести и с поршнем с помощью швеллера или поперечных балок.

- Для более удобной работы поршня допустимо предусмотреть в конструкции использование подшипника.

- Вместо обычного рычага можно применить вариант с колесом.

- Устройства можно подключать к электрической сети. Это упростит работу, но изначально потребует дополнительных затрат и оборудования.

- При наличии опыта, устанавливая домкрат, нужно сразу сделать возможным его перемещение.

Изготовленный своими руками пресс для бумаги — довольно компактное, не требующее соблюдения каких-либо особых правил (кроме как по технике безопасности) устройство. Оно может принести реальную пользу и в городе, и на даче. Такие конструкции применяются и в фермерских, крестьянских хозяйствах, в т. ч. и в процессе заготовки кормов.

Такие конструкции применяются и в фермерских, крестьянских хозяйствах, в т. ч. и в процессе заготовки кормов.

Виды пресса для макулатуры, изготовление своими руками

Макулатурный пресс используется как на крупных заводах перерабатывающей промышленности, так и на любых предприятиях, где накапливаются значительные объемы макулатуры. Для непромышленного использования можно сделать пресс для макулатуры своими руками.

Виды прессов

Для того, чтобы начинать самостоятельное изготовление данного станка, важно понимать, какой именно вид пресса необходим.

Существует два варианта:

- Механический. Менее мощный агрегат. Однако и сделать такой станок самостоятельно гораздо проще. Подходит для одноразовых задач, с небольшими объемами перерабатываемой макулатуры.

- Гидравлический. Такой вариант более технологичен, поэтому изготовить его сложнее, чем механический.

Однако затраты на покупку материалов и деталей окупятся быстро. Этот станок способен эффективно и качественно обрабатывать тбо, в том числе не только бумажное, но также и картонное и целлюлозное вторсырье. Работает, выдерживая усилие до 4 тонн.

Однако затраты на покупку материалов и деталей окупятся быстро. Этот станок способен эффективно и качественно обрабатывать тбо, в том числе не только бумажное, но также и картонное и целлюлозное вторсырье. Работает, выдерживая усилие до 4 тонн.

Как сделать самостоятельно

Выбрав необходимый вид пресса, можно приступать к его изготовлению.

Если выбор оказался в пользу гидравлического, то такой самодельный пресс можно изготовить, соблюдая следующую последовательность действий:

- Сделать необходимые чертежи и расчеты. В качестве основы станка выступает гидравлический домкрат. При расчетах размеров важно учитывать габариты домкрата (длину поршня) и условия помещения, в котором оборудование будет установлено.

- Изготовить в месте установки пресса платформу. Она должна состоять из бетонной плиты, камеры и креплений, позволяющих зафиксировать домкрат на платформе. Камеру рекомендуется изготавливать из прочного металла, толщиной не менее 2 миллиметров.

При активном применении станка, двери и стенки камеры из менее толстого слоя металла быстро деформируются и приведут к поломке. Хорошо подходит строительная сталь. Этот материал позволяет легко и прочно сварить стенки камеры между собой.

При активном применении станка, двери и стенки камеры из менее толстого слоя металла быстро деформируются и приведут к поломке. Хорошо подходит строительная сталь. Этот материал позволяет легко и прочно сварить стенки камеры между собой. - Закрепить домкрат на платформе. Советуется оставлять положение домкрата регулируемым. Это позволит получить более универсальный агрегат.

- На платформе необходимо установить 4 стойки.

- На установленные стойки крепится еще одна плита — траверса. За счет ее перемещения происходит сжатие макулатуры, находящейся в камере.

- Устанавливается две симметричных пружины. Их задача – поднимать траверсу, возвращая ее в исходное положение.

- Устанавливается система управления станком. Наиболее простой для использования и монтажа вариант — использование электрического привода и двухкнопочного регулятора (типа «пуск-стоп»).

Прессы, изготовленные по данной схеме, являются эффективными и мощными. Такой станок способен обеспечить силу давления на макулатуру в 100–120 кН. По данному показателю, самодельный пресс для вторсырья ничем не уступает тем, которые, производятся на станкостроительных заводах.

По данному показателю, самодельный пресс для вторсырья ничем не уступает тем, которые, производятся на станкостроительных заводах.

Изготовление механического пресса

Для того, чтобы сделать механический пресс самостоятельно, необходимо:

- Изготовить каркас – основу будущего станка. Он изготавливается из горизонтальных балок и металлических уголков. Восемь металлических брусков свариваются между собой с помощью уголков, образуя одну общую конструкцию – будущие нижние и верхние стенки. Для большей надежности, при скреплении балок можно использовать шурупы и болты.

- Далее, две полученные стенки скрепляются вертикальными балками (при помощи сварки и болтов). В итоге должна получится квадратная коробка. Ее боковые стенки обшиваются листами из оцинкованного алюминия и дополнительно скрепляются изнутри еще двумя поперечными балками. С одной из сторон устанавливается дверца.

- Внутрь коробки устанавливается поршень на поперечной балке. К поршню прикрепляется металлический прут.

Скрепление поршня и прута происходит с помощью специального металлического диска – фланца.

Скрепление поршня и прута происходит с помощью специального металлического диска – фланца. - Коробка прикрепляется к стенке с помощью болтов и шурупов. К нижней ее части приваривается дополнительный металлический ящик, из которого будут извлекаться кипы переработанной макулатуры.

- На боковых стенках коробки делаются сквозные отверстия, позволяющие испаряться лишней влаге.

- К главной коробке с двух сторон прикрепляются два дополнительных бруса, а между ними – подшипник внутри обоймы. В эту же обойму устанавливается металлический прут с нарезанной резьбой (по аналогии с тем, что установлен внутри коробки).

Принцип работы такого механического пресса во многом похож с тем, как работает пресс для измельчения чеснока:

- Перед попаданием в устройство, макулатура помещается в емкость с водой для размягчения.

- Полученная масса перемешивается при помощи строительного миксера.

- Образовавшаяся водно-бумажная «каша» опускается в короб, а сверху на нее вручную опускаются брусы с поршнем.

- Операция повторяется несколько раз, пока макулатура не сожмется максимально. По итогу, получившиеся кипы извлекаются из нижнего металлического ящика.

Изготовление как механического, так и гидравлического пресса самостоятельно может помочь сэкономить средства на покупку оборудования, кроме того, значительно разгрузить площадь складских помещений, в которых хранится сырье, увеличить возможности по загрузке автомобилей, которые занимаются доставкой на места конечной переработки.

Изготовление формы и декеля для бумаги ручной работы – дешево, быстро и грязно

Изготовление бумаги ручной работы по дешевке! Возможно, вы видели наш урок по изготовлению бумаги для блендера из макулатуры и макулатуры. Итак, вот инструкция, как сделать форму и декель — это необходимое оборудование для ручного изготовления бумаги. Конечно, вы также можете приобрести профессиональную форму; ознакомьтесь с нашим списком поставщиков бумаги.

Конечно, вы также можете приобрести профессиональную форму; ознакомьтесь с нашим списком поставщиков бумаги.

Эта форма и декель не то чтобы красивы — на самом деле они уродливы, — но они отлично справляются со своей задачей, когда у вас ограниченный бюджет!

В самом уменьшенном виде ручная форма и декель (в западном стиле изготовления бумаги) представляют собой просто две отдельные рамки одинакового размера. К одному из них прилагается какой-то экран (форма). Другая рама остается свободной (декель). Когда декель кладется поверх формы, он образует край листа бумаги.

Легко, правда?

Расходные материалы

- 2 рамки для фотографий – одинакового размера, все удалено – у вас должны остаться только рамки

- Ткань для фурнитуры – тип жесткой проволочной сетки, используемой для ограждений, дверей-сеток и т. д.

- Оконная сетка – использовать алюминий, а не стекловолокно

- Уплотнительная лента из вспененного материала – клейкая с одной стороны, обычно используется для дверей и окон

- Степлер и скобы

- Клейкая лента

- Кусачки

- Дополнительно: полиуретан и кисть

ШАГ 1: РАЗРЕЗАЙТЕ ПРОФИЛЬ

Разрежьте ткань для фурнитуры и оконные экраны с помощью кусачек и ненужных ножниц. Вы захотите сделать их одинакового размера, но немного больше, чем размер фоторамки.

Вы захотите сделать их одинакового размера, но немного больше, чем размер фоторамки.

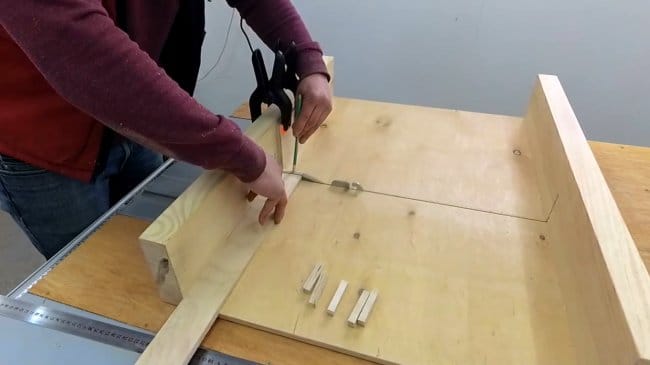

ШАГ 2: СШИВАНИЕ

Найдите самую плоскую сторону одной фоторамки. Накройте раму тканью для фурнитуры и оконным скринингом. Оконная сетка должна быть сверху.

Прикрепите прослоенные слои к раме. Прежде чем использовать степлер, убедитесь, что слои экрана плоские и натянуты.

Хороший прием — сначала поместить скобу в центр каждого края. Оттуда продолжайте двигаться из стороны в сторону, продвигаясь наружу от каждой центральной скобы.

ШАГ 3: ОТДЕЛКА, ИЗЛОЖНАЯ ЛЕНТА И НАЩЕЛЬНАЯ ЛЕНТА

Обрежьте лишние края или провода, выглядящие агрессивно.

А теперь время для всеми любимого решения — клейкой ленты! Закройте все четыре края, следя за тем, чтобы не заходить за внутренний край рамы.

И последнее, но не менее важное: сделайте декель! Возьмите вторую рамку для фотографии (которую вы еще не трогали) и приклейте уплотняющую ленту из вспененного материала. Это клей, и вам нужно будет нанести его на более плоскую заднюю сторону рамы по всему периметру. Это создает довольно плотное уплотнение и предотвращает просачивание целлюлозы между формой и декелем, когда вы формируете листы.

Это клей, и вам нужно будет нанести его на более плоскую заднюю сторону рамы по всему периметру. Это создает довольно плотное уплотнение и предотвращает просачивание целлюлозы между формой и декелем, когда вы формируете листы.

Это руководство подходит для небольших форм ручной работы. Для чего-то большего, чем примерно 8″ x 10″, центр формы может начать провисать, вызывая проблемы с формированием листа. Вы можете попробовать вырезать и приклеить кусок ящика для яиц с флуоресцентным освещением, чтобы он подходил к задней стороне формы для дополнительной поддержки.

Кроме того, если это необходимо для ваших рам, вы можете покрыть древесину гидроизоляционным полиуретаном. Сделайте это перед тем, как приступить к этим шагам, убедившись, что полиуретан высох.

Для некоторых важных мастеров форм и декелей:

- Потрясающая статья замечательного Тима Мура о создании традиционных форм в западном стиле.

- Обзор молдов в восточном стиле от Peace Paper Project.

- Статья Майкла Дергина о разнообразии форм для изготовления бумаги.

- Бумажная форма, напечатанная на 3D-принтере от Brian Queen и Magnolia Editions, доступна на Shapeways.

Как всегда,

– Мэй Бэбкок

Вот как сделать бумагу ручной работы из переработанных материалов

Изготовление бумаги вручную в домашних условиях может быть довольно простым процессом. Это также отличный способ использовать ваши старые квитанции, макулатуру, нежелательную почту и копировальную бумагу, которые вы собирались выбросить в мусорную корзину, и вместо этого создать вещь великолепной ручной работы.

Эта переработанная бумага висит поблизости? Какая-то пластиковая ванна для хранения и кухонный блендер? Имея несколько расходных материалов и эти базовые инструкции, вы уже на пути к изготовлению бумаги ручной работы и невероятной заботе об окружающей среде.

Продолжайте читать учебник!

Материалы для изготовления бумаги

- Вода

- Макеты

- Пластиковая ванна или бак для хранения

- Кухонный блендер – можно приобрести в комиссионном магазине

- Форма и декель (экран, прикрепленный к раме) Как сделать форму и декель >

- Деревянные доски ИЛИ губка и скалка

- Полотенца, шерстяные одеяла, ткань, пелон, подделка или другой абсорбирующий материал

ШАГ 1: НАРЕЗАЙТЕ БУМАГУ

- Нарежьте или порвите бумагу на квадраты со стороной около 1 дюйма.

- Замочите бумагу на несколько часов или на ночь.

Бумага для рисования, печати и акварели лучше всего подходит, потому что она, как правило изготавливается из более прочных волокон (таких как хлопковая тряпка, а не химически обработанное древесное волокно). Ваш выбор волокна/лома и его характеристики определяют качество конечного листа.

Однако поэкспериментируйте с нежелательной почтой, офисной бумагой, бумажными пакетами для продуктов, желтыми страницами, письмами с отказом и многим другим. Никакого пластика, ребята.

Также поэкспериментируйте с различными сочетаниями цветов.

ШАГ 2: СМЕШИВАЙТЕ И ПРИГОТОВЬТЕ МЯГКОСТЬ

Наполните кухонный блендер водой. Добавьте хорошую горсть или две нарезанных обрезков бумаги (не слишком много, иначе вы сожжете двигатель блендера). Смешивать. Продолжайте смешивать, пока не получится кашица.

Больше не делайте смузи этим блендером.

У вас есть ваза для хранения? Бочки для смешивания бетона из хозяйственного магазина тоже подойдут. Заполните ванну смешанной мякотью примерно на 1/3 или 1/2. Добавьте больше воды в чан. Чем больше целлюлозы в воде, тем толще будет ваша бумага.

Заполните ванну смешанной мякотью примерно на 1/3 или 1/2. Добавьте больше воды в чан. Чем больше целлюлозы в воде, тем толще будет ваша бумага.

ШАГ 3: ВЫТЯНИТЕ НЕСКОЛЬКО ЛИСТОВ

Для этого вам понадобится форма и декель. По сути, это две рамки одинакового размера, одна с прикрепленным экраном.

Узнайте, как сделать самому дешево и быстро! Щелкните здесь, чтобы просмотреть мастер-класс по формовке и декелю «Сделай сам» >

На нашей странице ресурсов также есть список поставщиков бумагоделательных изделий, которые продают пресс-формы и декели.

Теперь для формирования листа:

- Перемешайте чан с целлюлозой.

- Держите сетку формы вверх и ровно поместите декель сверху.

- Держа их вместе под углом 45 градусов, опустите форму и декель на дно чана и зачерпните, удерживая форму и декель горизонтально.

- Когда вы вытащите его из суспензии, быстро встряхните его вперед-назад и слева направо, чтобы выровнять волокна и сделать лист более однородным.

Прекратите встряхивать до того, как лист полностью высохнет.

Прекратите встряхивать до того, как лист полностью высохнет. - Дайте воде стечь до капель.

ЭТАП 4: КОЧИНГ (**произносится как воркование. На самом деле)

«Коучинг» означает перенос влажного листа из формы на плоскую впитывающую поверхность. Идеально подходит шерстяной войлок, но есть и много других вариантов: шерстяные одеяла, более гладкие полотенца, толстые бумажные полотенца, негорючий флизелин или пеллон, подделки или простыни. Подложите под войлок доску и смочите материалы для кушетки.

- Вынуть декель из формы.

- Положите длинный край формы на войлок.

- Одним плавным движением поместите форму лицевой стороной вниз, нажмите и поднимите ее от начального края. Думайте об этом как о закрытии двери, открытии двери, движении.

ШАГ 5: ПРИЖИМ

Вариант 1: Ручное прижатие

Поместите пелон или бумажное полотенце поверх свежеприготовленной простыни. С помощью губки сначала слегка надавите, а затем надавите как можно сильнее. У вас есть скалка или старый малярный валик? Используйте это, чтобы прижать бумагу еще сильнее.

У вас есть скалка или старый малярный валик? Используйте это, чтобы прижать бумагу еще сильнее.

Вариант 2: Прижатие доски

Поместите еще один войлок поверх свежесобранной простыни. Продолжайте накладывать еще один лист, наложите еще один фетр и повторите. Наложите один последний войлок и еще одну деревянную доску, когда вы сделаете стопку. Вынесите столб наружу на бетонную или каменную поверхность. Встань на это!

ЭТАП 6: СУШКА

Вариант 1: Сушка поверхности (вот эта картинка)

- Найдите плоскую непористую поверхность. Хорошо подходят гладкие деревянные доски, оргстекло, окна и поверхности из формика.

- Возьмите мокрую простыню и осторожно прижмите ее к плоской поверхности. Убедитесь, что края хорошо прижаты.

- Дайте бумаге высохнуть (1–3 дня в зависимости от уровня влажности и толщины бумаги).

- Снимите его.

Вариант 2: Обменная сушка

- Возьмите промокательные салфетки, полотенца или другие впитывающие, сухие, плоские материалы.

- Уложите материал, а затем влажную бумагу ручной работы сверху.

- Повторить. Создайте стек.

- Когда закончите, положите сверху деревянную доску или книгу. Утяжелите его большим количеством книг или чем-то тяжелым.

- Проверяйте его один раз в день и заменяйте влажный материал сухим, пока ваша бумага ручной работы не высохнет.

Вариант 3: сушка без фиксации

Это просто. Возьмите мокрую простыню и бросьте ее на полку, стол, прилавок… и дайте ей высохнуть. Он будет диким, морщинистым и текстурированным, но иногда дикий и свободный — это хорошо.

Вариант 4: Сушка на пелоне или ткани

После отжима, очистите и повесьте ткань или пеллон (с мокрой бумагой , прилипшей к нему), на который вы положили диван, и повесьте на бельевой веревке верхним краем пеллона.

Поскольку вы прижали бумагу к пеллону, пеллон будет удерживать бумагу во время ее высыхания.

Когда бумага высохнет (1–2 дня), снимите ее с пеллона. Бумага будет слегка волнистой.

Бумага будет слегка волнистой.

Эту бумагу мы сушили на гладкой фанере.

Кроме того, если в ванне осталась мякоть, ее можно сохранить. Возьмите сетчатый мешок для краски или мелкое сито для пасты, чтобы слить всю воду. Конденсированная версия мякоти останется. Сожмите это в шар и дайте ему высохнуть. Чтобы повторно использовать в будущем, просто замочите на ночь, разорвите и снова смешайте.

Спасибо, Лиз Викстром, за помощь в подготовке этого урока и за изготовление бумаги!

Итак, что теперь делать?

- Найдите местных производителей бумаги на карте производства бумаги. Скажи «привет» и пройди мастер-класс!

- Используете ли вы акварель, чернила или другие влажные материалы для печати на бумаге? Тогда вам НЕОБХОДИМО прочитать эту статью о размерах бумаги ручной работы.

- Посмотрите удобную инфографику по изготовлению бумаги, чтобы получить краткое изложение процесса

- Прочитайте этот краткий обзор источников волокна для целлюлозы

- Общайтесь друг с другом в сообществе Paperslurry, где вы можете делиться своими семинарами, звонками, возможностями, выставками и мероприятиями

И попробуйте эти творческие приемы.

Их можно сделать в один ряд сверху, но по несколько штук.

Их можно сделать в один ряд сверху, но по несколько штук.

Места будущих отверстий в них лучше разметить заранее, а частично — сразу и провести сверление.

Места будущих отверстий в них лучше разметить заранее, а частично — сразу и провести сверление.

Однако затраты на покупку материалов и деталей окупятся быстро. Этот станок способен эффективно и качественно обрабатывать тбо, в том числе не только бумажное, но также и картонное и целлюлозное вторсырье. Работает, выдерживая усилие до 4 тонн.

Однако затраты на покупку материалов и деталей окупятся быстро. Этот станок способен эффективно и качественно обрабатывать тбо, в том числе не только бумажное, но также и картонное и целлюлозное вторсырье. Работает, выдерживая усилие до 4 тонн. При активном применении станка, двери и стенки камеры из менее толстого слоя металла быстро деформируются и приведут к поломке. Хорошо подходит строительная сталь. Этот материал позволяет легко и прочно сварить стенки камеры между собой.

При активном применении станка, двери и стенки камеры из менее толстого слоя металла быстро деформируются и приведут к поломке. Хорошо подходит строительная сталь. Этот материал позволяет легко и прочно сварить стенки камеры между собой. Скрепление поршня и прута происходит с помощью специального металлического диска – фланца.

Скрепление поршня и прута происходит с помощью специального металлического диска – фланца.

Прекратите встряхивать до того, как лист полностью высохнет.

Прекратите встряхивать до того, как лист полностью высохнет.

Знайти сторону квадрата.

Знайти сторону квадрата.

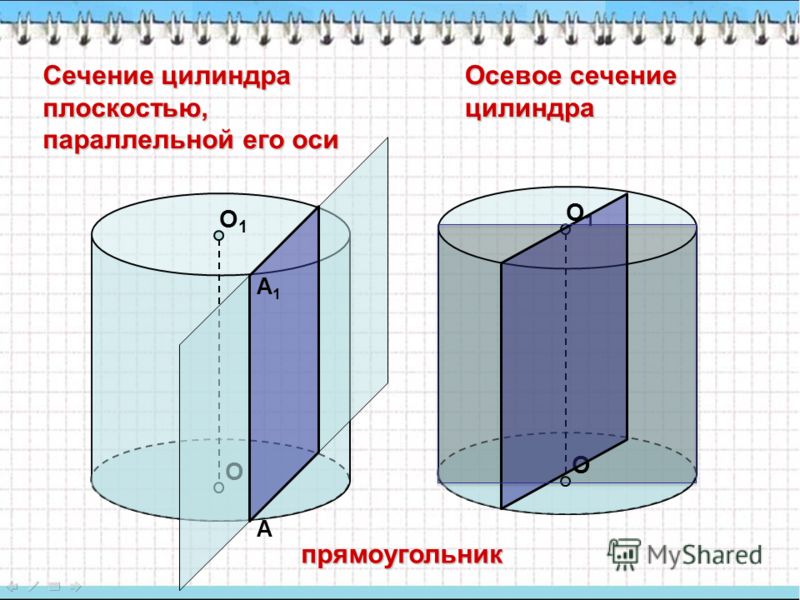

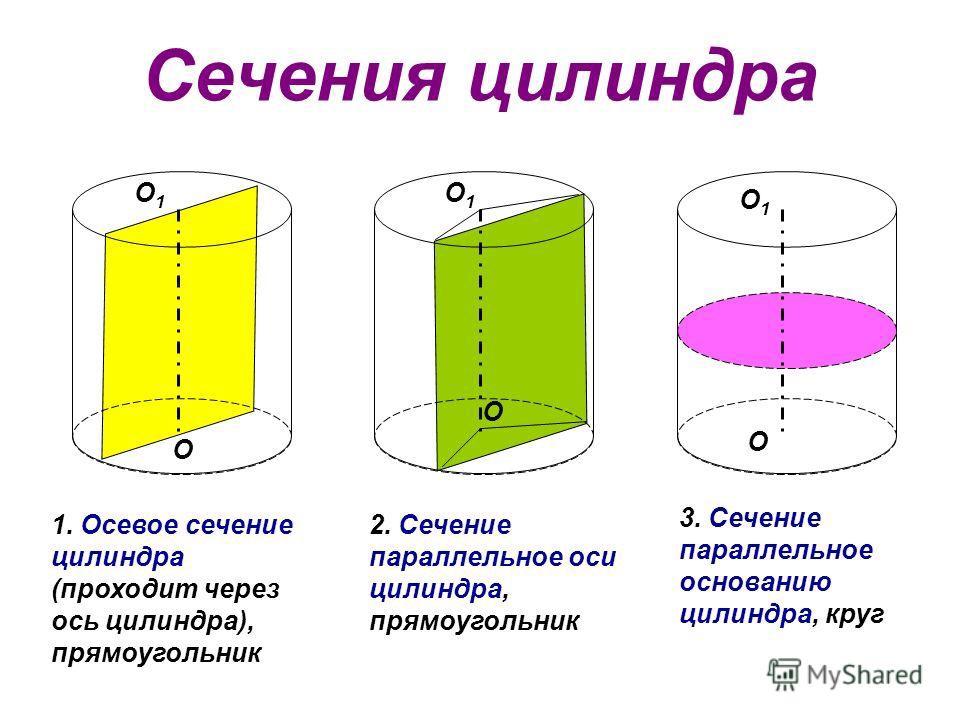

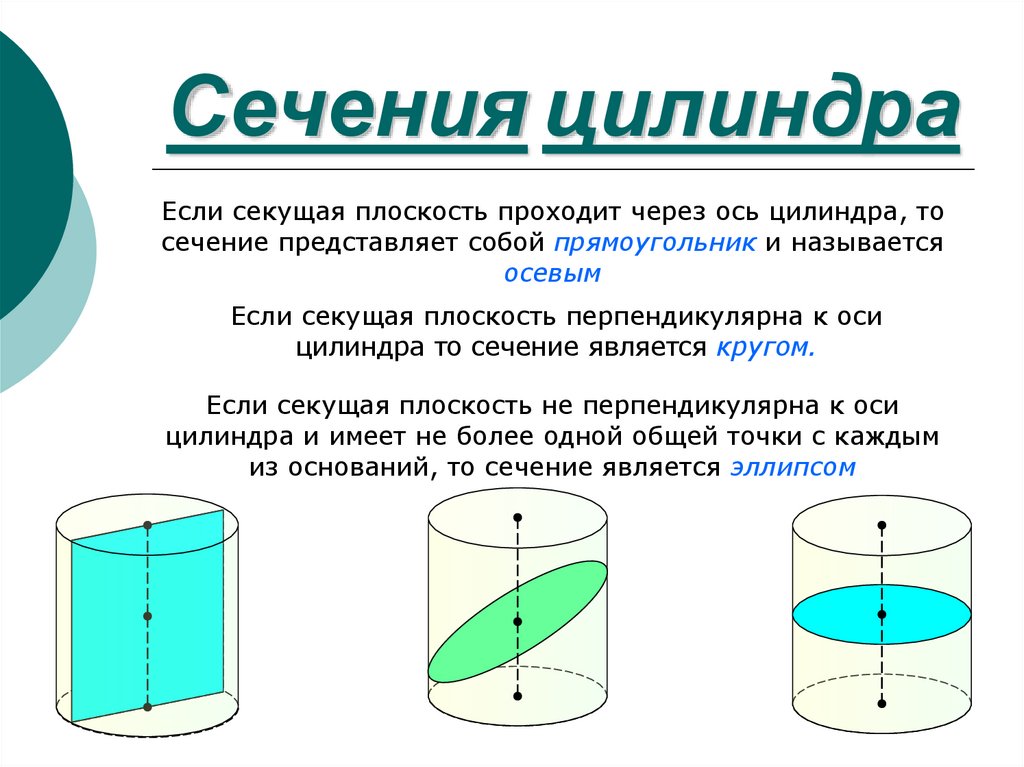

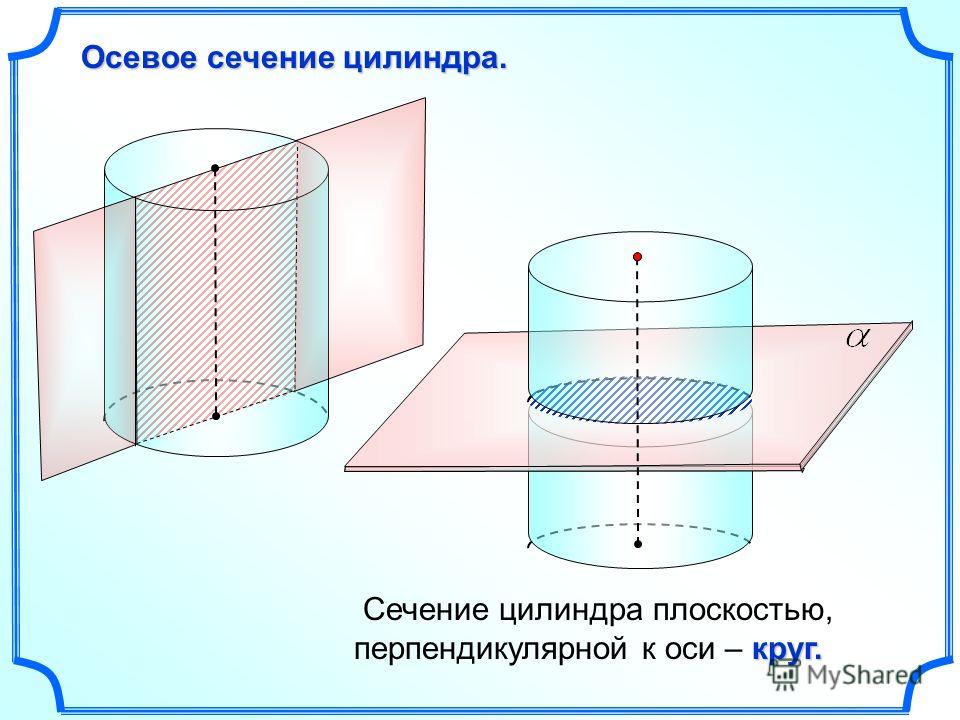

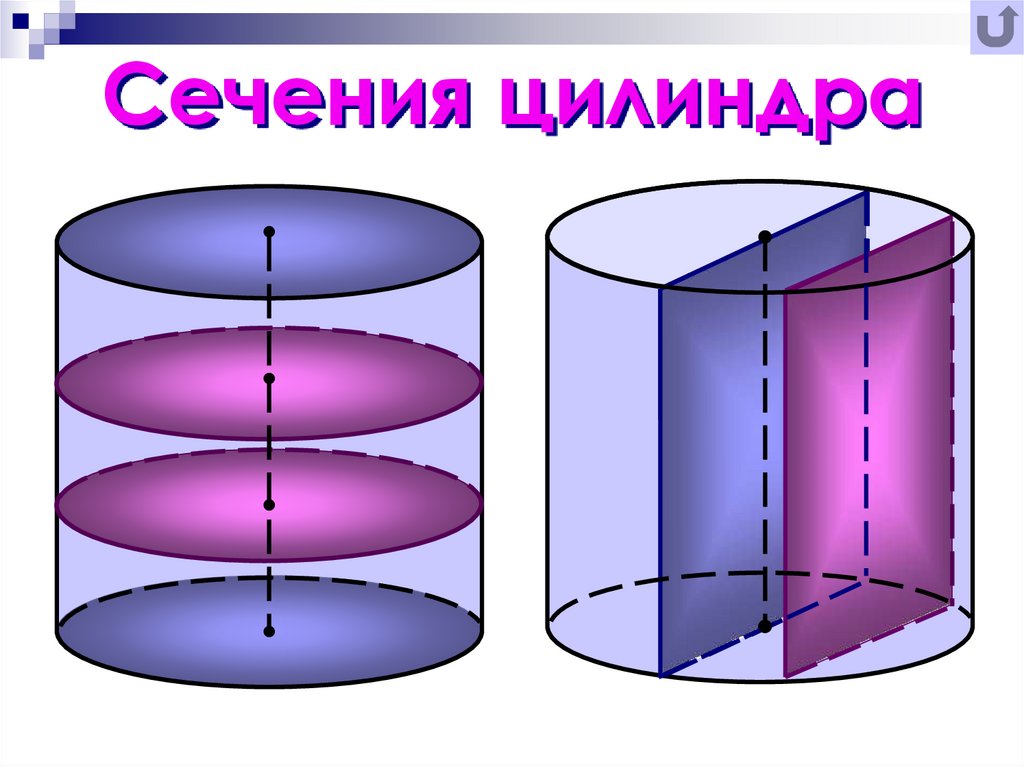

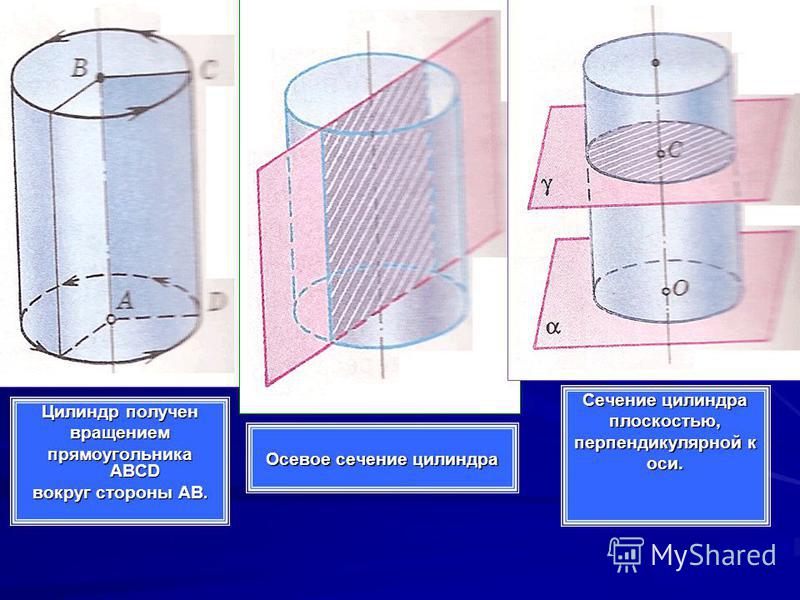

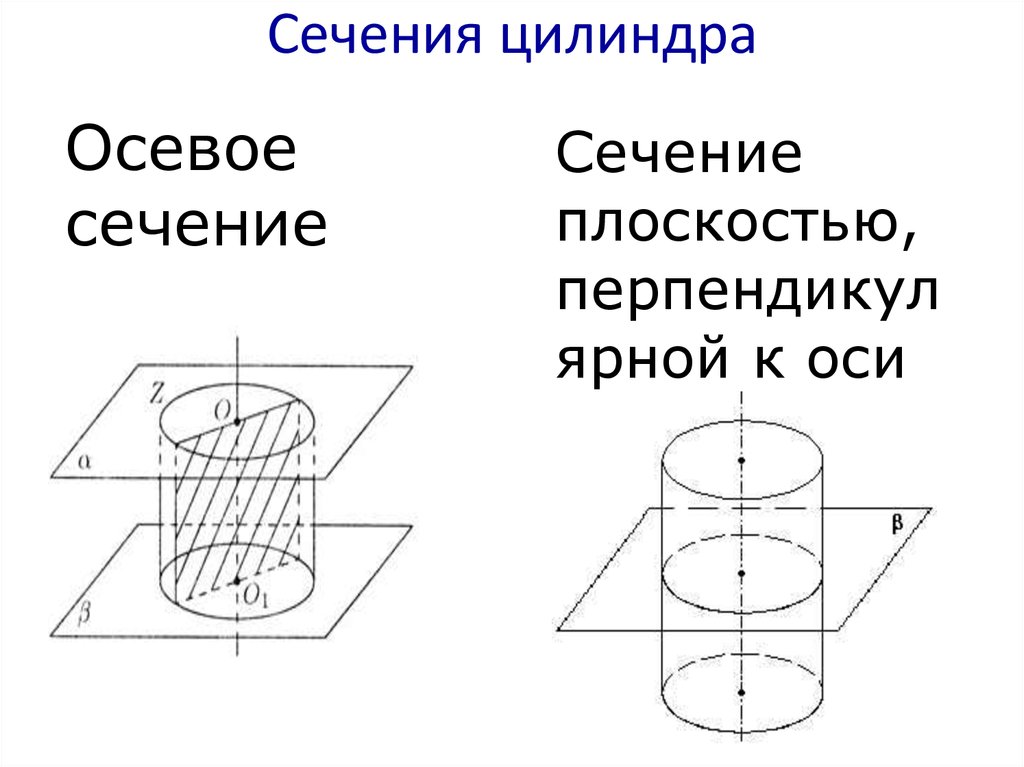

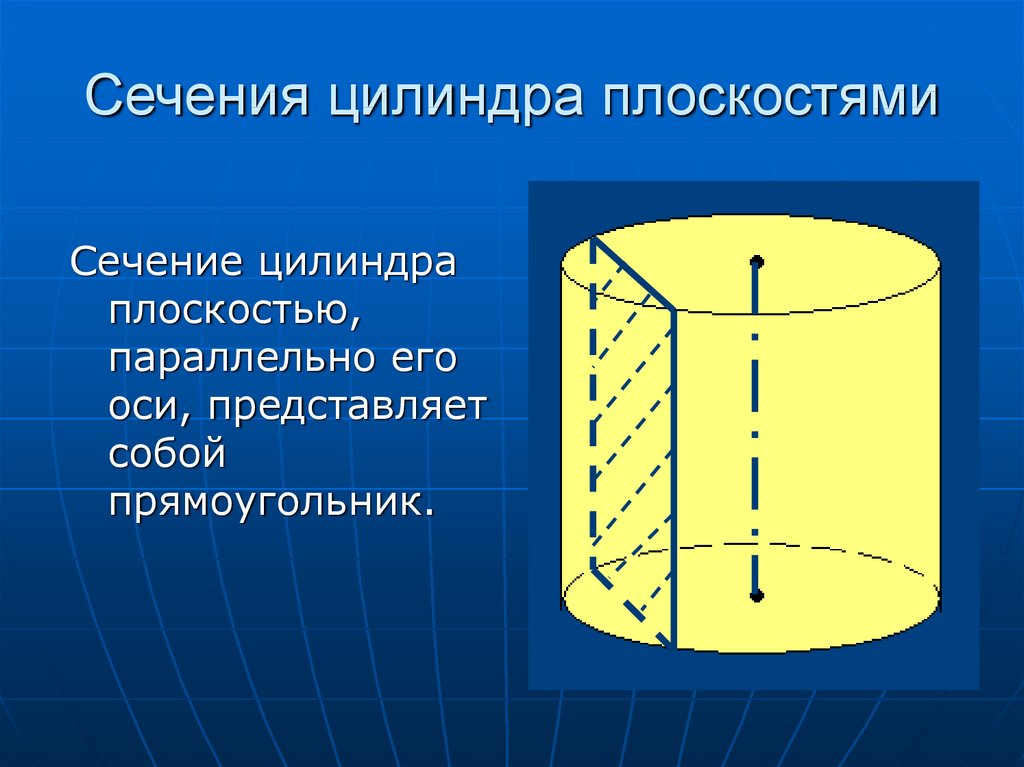

Площадь круга находится по формуле πr 2 , где r — радиус. Поэтому имеет смысл, что объем цилиндра будет площадью одной из окружностей, образующих его основание.

Площадь круга находится по формуле πr 2 , где r — радиус. Поэтому имеет смысл, что объем цилиндра будет площадью одной из окружностей, образующих его основание.

В некоторых случаях, например, в случае с кубом, определить высоту несложно; в других требуется немного простой алгебры.

В некоторых случаях, например, в случае с кубом, определить высоту несложно; в других требуется немного простой алгебры. В этом примере объем цилиндра равен 300, а радиус равен 3. Возведение 3 в квадрат дает 9, а умножение 9 на число пи дает 28,274. Разделив 300 на 28,274, мы получим 10,61. Высота цилиндра 10,61.

В этом примере объем цилиндра равен 300, а радиус равен 3. Возведение 3 в квадрат дает 9, а умножение 9 на число пи дает 28,274. Разделив 300 на 28,274, мы получим 10,61. Высота цилиндра 10,61.

Однако в мире есть места, где алюминиевая руда залегает очень глубоко, и для ее добычи приходится строить шахты – одна из самых глубоких шахт в мире «Черемуховская-Глубокая» находится в России, на Урале, ее глубина – 1550 метров.

Однако в мире есть места, где алюминиевая руда залегает очень глубоко, и для ее добычи приходится строить шахты – одна из самых глубоких шахт в мире «Черемуховская-Глубокая» находится в России, на Урале, ее глубина – 1550 метров. Посторонние, входящие в состав боксита (так называемый балласт), не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как производится кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт легко может быть отделен – он называется красный шлам.

Посторонние, входящие в состав боксита (так называемый балласт), не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как производится кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт легко может быть отделен – он называется красный шлам. Например, из него извлекают скандий для дальнейшего производства алюминиево-скандиевых сплавов. Скандий придает таким сплавом особую прочность, сферы использования – автомобиле- и ракетостроение, спортивная экипировка, производство электропроводов.

Например, из него извлекают скандий для дальнейшего производства алюминиево-скандиевых сплавов. Скандий придает таким сплавом особую прочность, сферы использования – автомобиле- и ракетостроение, спортивная экипировка, производство электропроводов. А из отходов производства – белого шлама – высококачественный цемент. Чтобы получить 1 тонну глинозема в среднем требуется 4 тонны нефелина и 7,5 тонн известняка.

А из отходов производства – белого шлама – высококачественный цемент. Чтобы получить 1 тонну глинозема в среднем требуется 4 тонны нефелина и 7,5 тонн известняка. Этот способ требует больших затрат, чем способ Байера, но в то же время дает возможность перерабатывать бокситы с высоким содержанием вредных примесей кремнезема.

Этот способ требует больших затрат, чем способ Байера, но в то же время дает возможность перерабатывать бокситы с высоким содержанием вредных примесей кремнезема.

Вот такой замкнутый цикл.

Вот такой замкнутый цикл. На этой стадии металл все еще содержит небольшое количество примесей железа, кремния, меди и других элементов. Но даже доли процента, приходящиеся на примеси, могут изменить свойства алюминия, поэтому здесь их удаляют методом переплавки в специальной печи при температуре 800°С. Полученный чистый алюминий разливают в специальные формы, в которых металл приобретает свою твердую форму.

На этой стадии металл все еще содержит небольшое количество примесей железа, кремния, меди и других элементов. Но даже доли процента, приходящиеся на примеси, могут изменить свойства алюминия, поэтому здесь их удаляют методом переплавки в специальной печи при температуре 800°С. Полученный чистый алюминий разливают в специальные формы, в которых металл приобретает свою твердую форму. Прямоугольные слитки называются слябами (от англ. slabs) – они используются для проката в тонкие листы и производства алюминиевой фольги, банок для напитков или, к примеру, автомобильных кузовов.

Прямоугольные слитки называются слябами (от англ. slabs) – они используются для проката в тонкие листы и производства алюминиевой фольги, банок для напитков или, к примеру, автомобильных кузовов. На сегодняшний день в промышленности используется свыше 100 марок алюминиевых сплавов.

На сегодняшний день в промышленности используется свыше 100 марок алюминиевых сплавов.

Кроме этого, это позволяет существенно сократить экологический урон от все разрастающихся свалок. Развитие экологической ответственности делает все более популярной идею раздельного сбора мусора во всем мире.

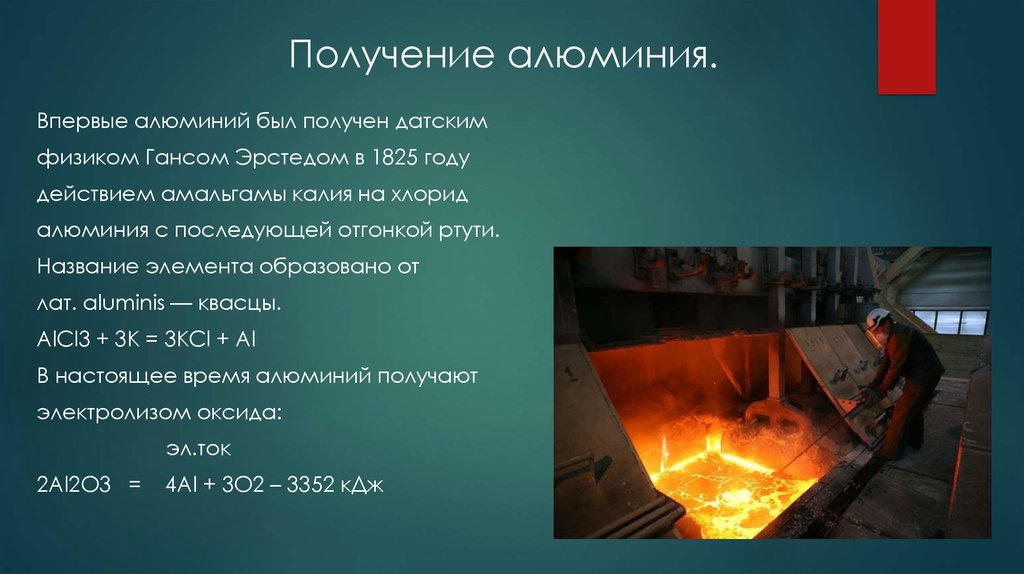

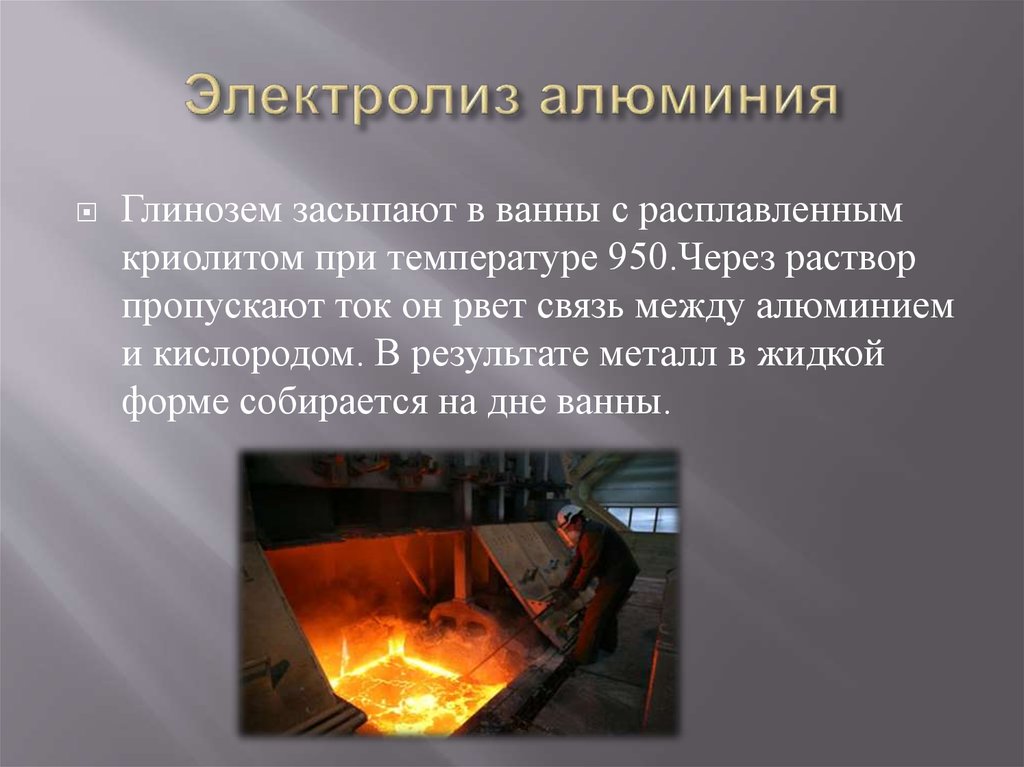

Кроме этого, это позволяет существенно сократить экологический урон от все разрастающихся свалок. Развитие экологической ответственности делает все более популярной идею раздельного сбора мусора во всем мире. Метод получения алюминия при помощи электричества был разработан в 1886 году

Метод получения алюминия при помощи электричества был разработан в 1886 году

При этом необходимых свойств от сплава добиваются добавлением к нему различных добавок: кремния, меди и магния. Из таких сплавов, например, производят детали автомобильных и авиационных двигателей или колесные диски.

При этом необходимых свойств от сплава добиваются добавлением к нему различных добавок: кремния, меди и магния. Из таких сплавов, например, производят детали автомобильных и авиационных двигателей или колесные диски. При этом переработка алюминия требует всего 5% энергии, затраченной на изготовление алюминия впервые.

При этом переработка алюминия требует всего 5% энергии, затраченной на изготовление алюминия впервые. Образовавшуюся густую массу собирают в емкости

Образовавшуюся густую массу собирают в емкости

При этом переработка алюминия требует всего 5% энергии, затраченной на изготовление алюминия впервые.

При этом переработка алюминия требует всего 5% энергии, затраченной на изготовление алюминия впервые. Это связано с тем, что алюминий никогда не встречается в чистом виде в природе. Таким образом, хотя люди знали о соединениях алюминия, они узнали, как извлекать металлический алюминий только в конце 1800-х годов.

Это связано с тем, что алюминий никогда не встречается в чистом виде в природе. Таким образом, хотя люди знали о соединениях алюминия, они узнали, как извлекать металлический алюминий только в конце 1800-х годов. Алюминий легко воспламеняется, немагнитен и не образует искр. Эти свойства сделали его важным металлом в современном мире. Поскольку алюминий является таким реактивным металлом, вы можете подумать, что он будет сильно ржаветь и, следовательно, бесполезен. Однако чистый алюминий очень быстро вступает в реакцию с воздухом или водой, образуя на своей поверхности тонкий, почти невидимый слой оксида алюминия, который затем действует как защитное покрытие, предотвращающее дальнейшее «ржавление».

Алюминий легко воспламеняется, немагнитен и не образует искр. Эти свойства сделали его важным металлом в современном мире. Поскольку алюминий является таким реактивным металлом, вы можете подумать, что он будет сильно ржаветь и, следовательно, бесполезен. Однако чистый алюминий очень быстро вступает в реакцию с воздухом или водой, образуя на своей поверхности тонкий, почти невидимый слой оксида алюминия, который затем действует как защитное покрытие, предотвращающее дальнейшее «ржавление». 1951 г.). Источник: Wikimedia Commons

1951 г.). Источник: Wikimedia Commons газов в элементарную серу.

газов в элементарную серу.

Он был получен из природных месторождений в Греции и Турции. Древние римляне называли это медицинское соединение «квасцами», откуда мы получили современное слово и символ. Его до сих пор используют для остановки кровотечения.

Он был получен из природных месторождений в Греции и Турции. Древние римляне называли это медицинское соединение «квасцами», откуда мы получили современное слово и символ. Его до сих пор используют для остановки кровотечения.

Во время Второй мировой войны и войны в Корее на алюминий был большой спрос, поскольку раньше самолеты изготавливались из дерева и ткани.

Во время Второй мировой войны и войны в Корее на алюминий был большой спрос, поскольку раньше самолеты изготавливались из дерева и ткани.

Чистый оксид алюминия (Al 2 O 3 ) содержит 52,9% алюминия и 47,1% кислорода. Бокситы могут быть очень твердыми или мягкими, как грязь, и могут встречаться в виде уплотненной земли (как рыхлой, так и повторно сцементированной), маленьких шариков (пизолиты) или полого материала, похожего на веточки (трубочки). Его цвета могут быть желтовато-коричневыми, розовыми, желтыми, красными или белыми или любой их комбинацией. Алюминий также присутствует во многих драгоценных камнях, таких как бирюза, рубины, сапфиры, изумруды, топазы, нефрит и аквамарины.

Чистый оксид алюминия (Al 2 O 3 ) содержит 52,9% алюминия и 47,1% кислорода. Бокситы могут быть очень твердыми или мягкими, как грязь, и могут встречаться в виде уплотненной земли (как рыхлой, так и повторно сцементированной), маленьких шариков (пизолиты) или полого материала, похожего на веточки (трубочки). Его цвета могут быть желтовато-коричневыми, розовыми, желтыми, красными или белыми или любой их комбинацией. Алюминий также присутствует во многих драгоценных камнях, таких как бирюза, рубины, сапфиры, изумруды, топазы, нефрит и аквамарины. Другие потенциальные источники алюминия включают различные горные породы и минералы, такие как глиноземистые сланцы и сланцы, алюмофосфатные породы и глиноземистые глины.

Другие потенциальные источники алюминия включают различные горные породы и минералы, такие как глиноземистые сланцы и сланцы, алюмофосфатные породы и глиноземистые глины. Китай является крупнейшим в мире потребителем алюминия и, несмотря на мощное внутреннее производство, импортирует большое количество глинозема и необработанных бокситов, на долю которых приходится более 40% мирового потребления. Другими крупными рынками сбыта алюминия являются Соединенные Штаты Америки, Япония и Европа, но эти регионы обладают небольшими запасами бокситов и также зависят от импорта бокситов и глинозема для своих глиноземных заводов и алюминиевых заводов.

Китай является крупнейшим в мире потребителем алюминия и, несмотря на мощное внутреннее производство, импортирует большое количество глинозема и необработанных бокситов, на долю которых приходится более 40% мирового потребления. Другими крупными рынками сбыта алюминия являются Соединенные Штаты Америки, Япония и Европа, но эти регионы обладают небольшими запасами бокситов и также зависят от импорта бокситов и глинозема для своих глиноземных заводов и алюминиевых заводов. Нижележащий боксит добывается фронтальными погрузчиками, экскаваторами или гидравлическими экскаваторами. Некоторые бокситовые руды просто измельчаются, высушиваются и отправляются. Другие бокситы обрабатывают после дробления путем промывки для удаления некоторого количества глины, реакционноспособного кремнезема и песчаных отходов; а затем сушат во вращающихся печах. Руда загружается в грузовики, железнодорожные вагоны или на ленточные конвейеры и транспортируется на корабли или на нефтеперерабатывающие заводы.

Нижележащий боксит добывается фронтальными погрузчиками, экскаваторами или гидравлическими экскаваторами. Некоторые бокситовые руды просто измельчаются, высушиваются и отправляются. Другие бокситы обрабатывают после дробления путем промывки для удаления некоторого количества глины, реакционноспособного кремнезема и песчаных отходов; а затем сушат во вращающихся печах. Руда загружается в грузовики, железнодорожные вагоны или на ленточные конвейеры и транспортируется на корабли или на нефтеперерабатывающие заводы.

Песок и ил перекачиваются вместе в озера остатков, а зеленый щелок перекачивается в теплообменники, где он охлаждается с 1000°C до примерно 650-79°С.0°С.

Песок и ил перекачиваются вместе в озера остатков, а зеленый щелок перекачивается в теплообменники, где он охлаждается с 1000°C до примерно 650-79°С.0°С.

С помощью процесса Байера, который включает использование тепла, давления и гидроксида натрия, оксид алюминия отделяется от примесей, а также от железной руды. Белые кристаллы оксида алюминия промывают и нагревают для извлечения воды, в результате чего получается белый порошкообразный оксид алюминия, который используется во время плавки для производства алюминия.

С помощью процесса Байера, который включает использование тепла, давления и гидроксида натрия, оксид алюминия отделяется от примесей, а также от железной руды. Белые кристаллы оксида алюминия промывают и нагревают для извлечения воды, в результате чего получается белый порошкообразный оксид алюминия, который используется во время плавки для производства алюминия.

6875

6875 015625

015625 609375

609375

Это всегда помогает измерить.

Это всегда помогает измерить. (Например, ширина некоторых прямоугольных столов составляет всего 24 дюйма.)

(Например, ширина некоторых прямоугольных столов составляет всего 24 дюйма.) Обычно я работаю с прямоугольными столами 6’x8′. Итак, какие размеры я должен получить для скатерти? Я хочу, чтобы скатерть почти касалась пола и не знаю, какова высота. Я считаю, что он достигает чуть ниже моей талии (5 футов 4 дюйма), так какой размер мне выбрать?

Обычно я работаю с прямоугольными столами 6’x8′. Итак, какие размеры я должен получить для скатерти? Я хочу, чтобы скатерть почти касалась пола и не знаю, какова высота. Я считаю, что он достигает чуть ниже моей талии (5 футов 4 дюйма), так какой размер мне выбрать? Приносим свои извинения за недопонимание и еще раз благодарим Вас за отзыв!

Приносим свои извинения за недопонимание и еще раз благодарим Вас за отзыв! Я смотрю на круглый стол на пьедестале размером 56 x 56.

Я смотрю на круглый стол на пьедестале размером 56 x 56.

Пожалуйста, помогите с скатертью какого размера я должен использовать? Я бы предпочел 1/2 пути или полностью покрытой землей. Подойдет ли квадратная скатерть 90×90?

Пожалуйста, помогите с скатертью какого размера я должен использовать? Я бы предпочел 1/2 пути или полностью покрытой землей. Подойдет ли квадратная скатерть 90×90? 11.2019

11.2019

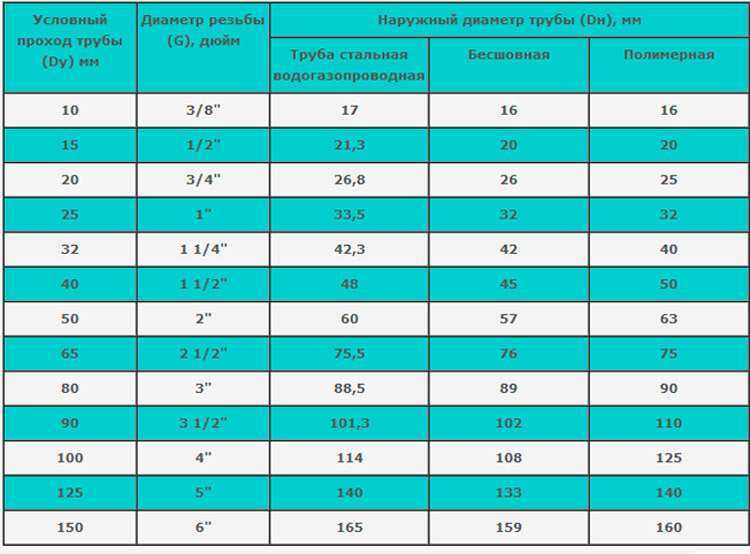

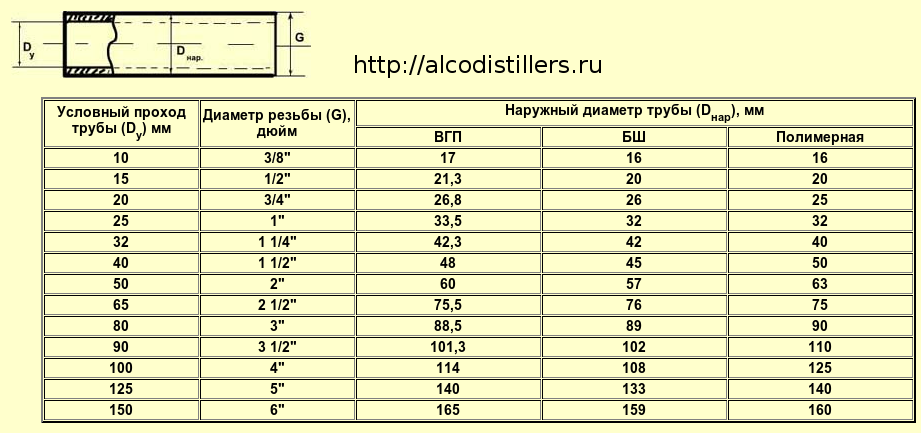

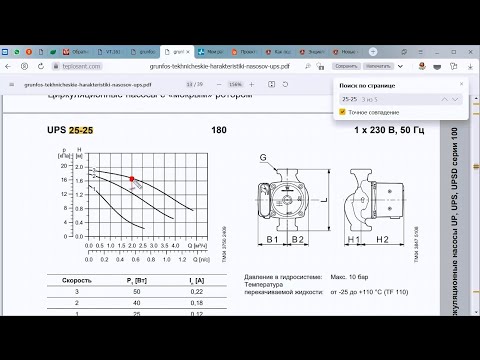

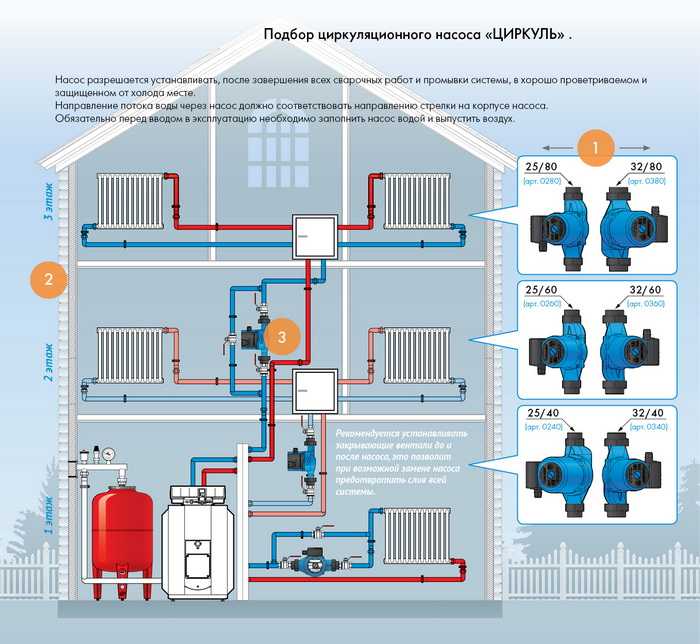

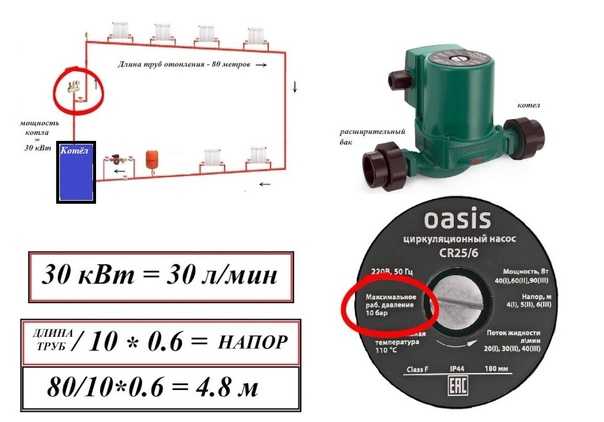

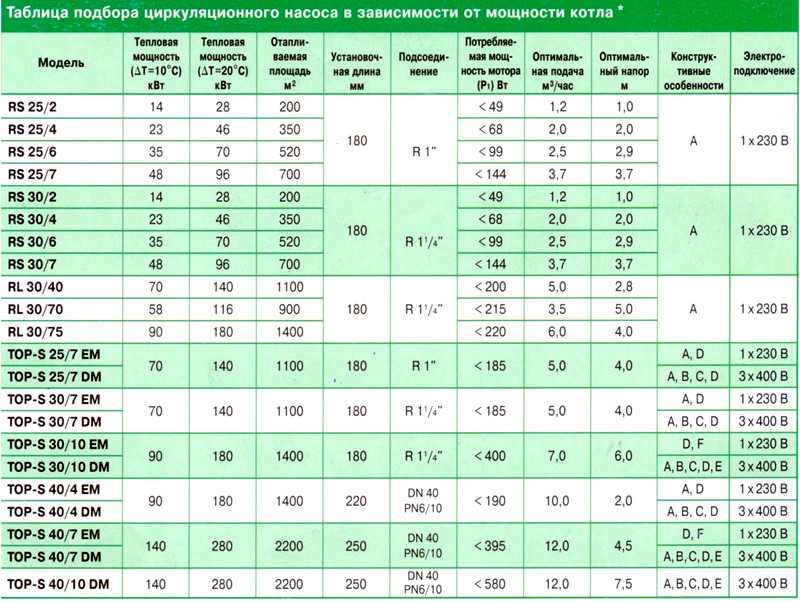

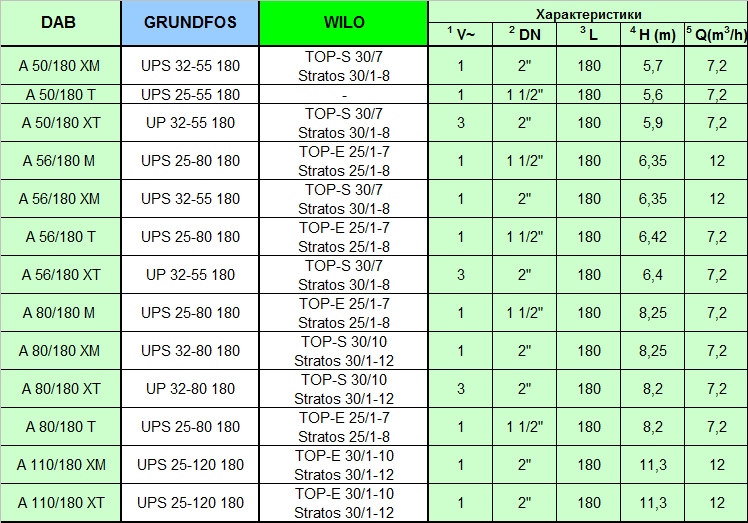

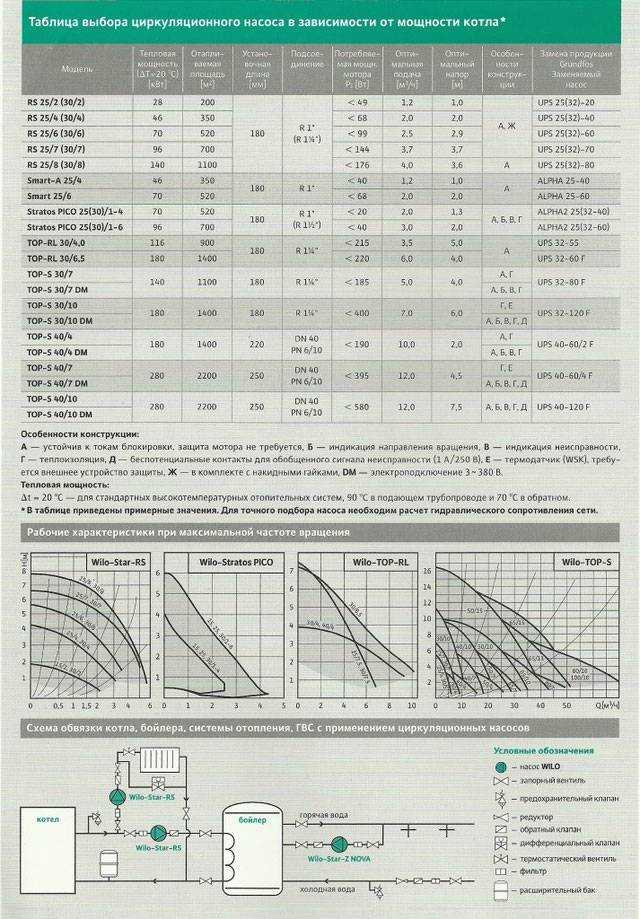

Чтобы при установке такой гидравлической машины добиться требуемых результатов, необходимо выполнить предварительный расчет циркуляционного насоса для системы отопления и, основываясь на полученных значениях, выбрать насосное оборудование с соответствующими характеристиками.

Чтобы при установке такой гидравлической машины добиться требуемых результатов, необходимо выполнить предварительный расчет циркуляционного насоса для системы отопления и, основываясь на полученных значениях, выбрать насосное оборудование с соответствующими характеристиками. Это также является следствием недостаточного давления теплоносителя и его медленного движения по трубопроводу. Избежать подобных ситуаций как в многоквартирных, так и в частных домах позволяет установка циркуляционного насосного оборудования. Принудительно создавая в трубопроводе требуемое давление, такие насосы обеспечивают высокую скорость движения нагретой воды даже к самым отдаленным элементам системы отопления.

Это также является следствием недостаточного давления теплоносителя и его медленного движения по трубопроводу. Избежать подобных ситуаций как в многоквартирных, так и в частных домах позволяет установка циркуляционного насосного оборудования. Принудительно создавая в трубопроводе требуемое давление, такие насосы обеспечивают высокую скорость движения нагретой воды даже к самым отдаленным элементам системы отопления.

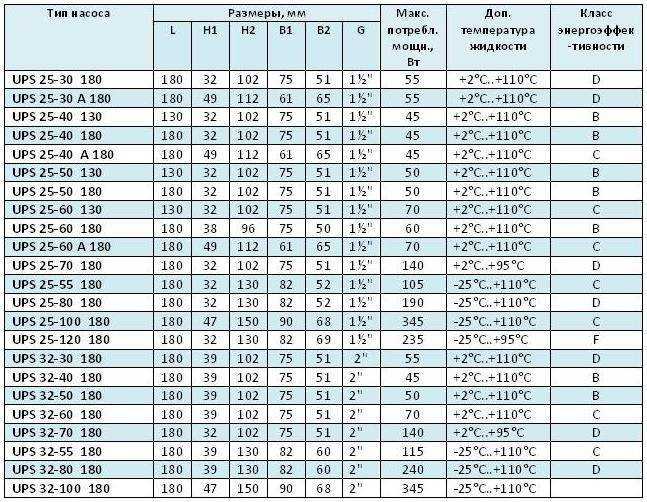

Большей мощностью и более высоким КПД отличаются насосы с «сухим» ротором, но они сильно шумят в процессе работы, чего не скажешь об устройствах с «мокрым» ротором, которые издают минимальное количество шума.

Большей мощностью и более высоким КПД отличаются насосы с «сухим» ротором, но они сильно шумят в процессе работы, чего не скажешь об устройствах с «мокрым» ротором, которые издают минимальное количество шума.

Параметры теплоносителя для расчета производительности насоса

Параметры теплоносителя для расчета производительности насоса

Специалисты, занимающиеся системами отопления, используют различные методики расчета напора насоса (а также производительности и других параметров таких устройств), позволяющие подбирать такое оборудование по его мощности и создаваемому давлению. Во многих случаях собственнику дома, в котором необходимо смонтировать отопительную систему, можно даже не задаваться вопросами о том, как рассчитать мощность насоса и как подобрать насосное оборудование. Многие производители предоставляют услуги квалифицированных специалистов или предлагают воспользоваться онлайн-сервисами по расчету параметров циркуляционного насоса и его выбору для систем отопления или теплого пола.

Специалисты, занимающиеся системами отопления, используют различные методики расчета напора насоса (а также производительности и других параметров таких устройств), позволяющие подбирать такое оборудование по его мощности и создаваемому давлению. Во многих случаях собственнику дома, в котором необходимо смонтировать отопительную систему, можно даже не задаваться вопросами о том, как рассчитать мощность насоса и как подобрать насосное оборудование. Многие производители предоставляют услуги квалифицированных специалистов или предлагают воспользоваться онлайн-сервисами по расчету параметров циркуляционного насоса и его выбору для систем отопления или теплого пола. Выбор менее мощного насоса при таком подходе не отразится на эффективности его использования в системе отопления. В том случае, если мощность насоса, который вы выбрали, значительно выше значений, полученных при расчете, это не улучшит работу отопительной системы, но при этом увеличит ваши расходы на оплату электроэнергии.

Выбор менее мощного насоса при таком подходе не отразится на эффективности его использования в системе отопления. В том случае, если мощность насоса, который вы выбрали, значительно выше значений, полученных при расчете, это не улучшит работу отопительной системы, но при этом увеличит ваши расходы на оплату электроэнергии. Как рассчитать, какой мощности тепловой насос мне нужен? Сколько BTU теплового насоса мне нужно? Обычно это оценка, для которой вам нужен эксперт по HVAC.

Как рассчитать, какой мощности тепловой насос мне нужен? Сколько BTU теплового насоса мне нужно? Обычно это оценка, для которой вам нужен эксперт по HVAC. Мы также включили таблицу того, насколько большой ваш мини-сплит-тепловой насос должен иметь определенную площадь в квадратных футах.

Мы также включили таблицу того, насколько большой ваш мини-сплит-тепловой насос должен иметь определенную площадь в квадратных футах. Когда вам нужно определить размеры теплового насоса, все они знают, что нужно обратиться к Руководству J (альфа и омега-книга по определению размеров HVAC) и следовать 8 правилам.

Когда вам нужно определить размеры теплового насоса, все они знают, что нужно обратиться к Руководству J (альфа и омега-книга по определению размеров HVAC) и следовать 8 правилам.

Вот калькулятор:

Вот калькулятор: Калькулятор размера насоса. Если вы живете на жарком юге (Флорида, Техас, Южная Калифорния), вы можете уменьшить общую мощность теплового насоса на выходе БТЕ на целых 30%.

Калькулятор размера насоса. Если вы живете на жарком юге (Флорида, Техас, Южная Калифорния), вы можете уменьшить общую мощность теплового насоса на выходе БТЕ на целых 30%. футов

футов Чтобы вы могли понять, сколько БТЕ теплового насоса вам следует учитывать, вы можете использовать простое правило 30 БТЕ на 1 кв. фут, чтобы оценить размер теплового насоса для дома площадью 2500 кв. футов.

Чтобы вы могли понять, сколько БТЕ теплового насоса вам следует учитывать, вы можете использовать простое правило 30 БТЕ на 1 кв. фут, чтобы оценить размер теплового насоса для дома площадью 2500 кв. футов.

насосные системы.

насосные системы. Следуйте этим простым шагам:

Следуйте этим простым шагам:

45 кВт

45 кВт

обороты 2270

обороты 2270

75 кВт

75 кВт обороты 2050

обороты 2050  Предназначен для быстрой смены инструмента с высокой точностью центрирования и надёжностью крепления. Существуют много стандартов на различные конусы, различающиеся по конусности и исполнению.

Предназначен для быстрой смены инструмента с высокой точностью центрирования и надёжностью крепления. Существуют много стандартов на различные конусы, различающиеся по конусности и исполнению. обороты

обороты  обороты

обороты обороты

обороты обороты

обороты обороты

обороты обороты

обороты обороты

обороты обороты

обороты обороты

обороты ..

..

обороты

обороты

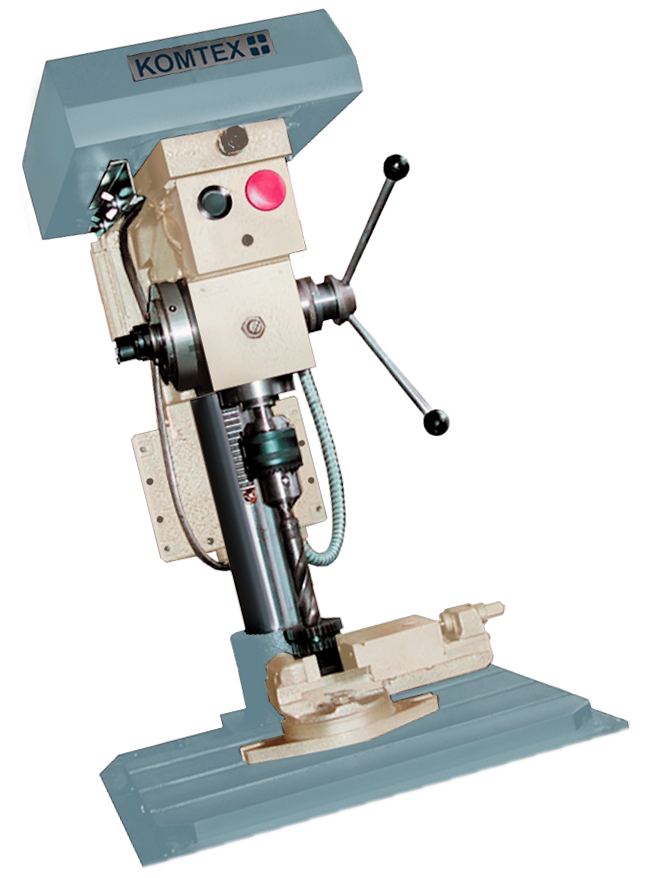

В этих станках используется механический вращающийся инструмент для выполнения радиальных отверстий в заготовке. Скорость врезания, глубина резания, скорость подачи, скорость вращения шпинделя, диаметр инструмента и т. д. являются одними из основных параметров сверления с ЧПУ.

В этих станках используется механический вращающийся инструмент для выполнения радиальных отверстий в заготовке. Скорость врезания, глубина резания, скорость подачи, скорость вращения шпинделя, диаметр инструмента и т. д. являются одними из основных параметров сверления с ЧПУ.  В этой статье рассматриваются пять лучших сверлильных станков с ЧПУ на основе их характеристик и возможностей.

В этой статье рассматриваются пять лучших сверлильных станков с ЧПУ на основе их характеристик и возможностей. » x 2,16″

» x 2,16″ 0061

0061

5″ x 13.25″

5″ x 13.25″

Вы даже можете продлить гарантию еще на один год, чтобы получить полную двухлетнюю гарантию на 770M.

Вы даже можете продлить гарантию еще на один год, чтобы получить полную двухлетнюю гарантию на 770M.

7″ x 20.5 «9.7»

7″ x 20.5 «9.7» По умолчанию они оснащены двигателем мощностью 15 л.с., который может развивать максимальную скорость 10 000 об/мин.

По умолчанию они оснащены двигателем мощностью 15 л.с., который может развивать максимальную скорость 10 000 об/мин.

Лучше всего подходит для обработки деревянных панелей.

Лучше всего подходит для обработки деревянных панелей.

д.

д.

0000 кг.

0000 кг.

0000 кг.

0000 кг. Минимум, необходимый для указания типа болта, его размеров, а также материала изготовления — программный продукт в кратчайшие сроки произведет необходимые расчеты, которые можно сохранить или отправить себе на почту для использования в другие расчеты.

Минимум, необходимый для указания типа болта, его размеров, а также материала изготовления — программный продукт в кратчайшие сроки произведет необходимые расчеты, которые можно сохранить или отправить себе на почту для использования в другие расчеты. 1

1 В данном случае это 0.12%.

В данном случае это 0.12%.

74

74

Закалка при 1020-1100 °С, воздух, масло или вода

Закалка при 1020-1100 °С, воздух, масло или вода

Закалка при 1050-1100 °С, вода или воздух

Закалка при 1050-1100 °С, вода или воздух

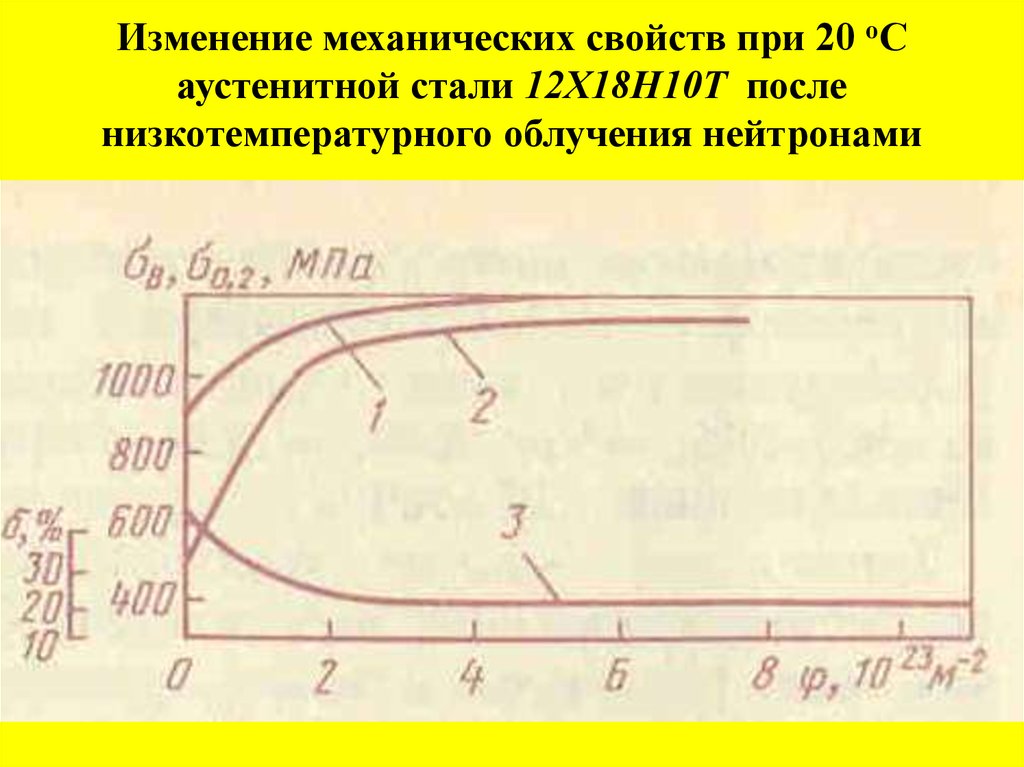

Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 12Х18х20Т.

Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 12Х18х20Т.

Закакла 1020-1100°С, воздух, масло или вода.

Закакла 1020-1100°С, воздух, масло или вода.

электрическое сопротивление (p, ном. м)

электрическое сопротивление (p, ном. м) manual-steel.ru/12h28N10T.html сплав железа с углеродом, и он используется почти во всех отраслях промышленности благодаря своим ценным механическим свойствам. Его прочность сочетается с хорошей обрабатываемостью и обрабатываемостью, и он относительно недорог в производстве, что делает его основным материалом для большинства дизайнеров. Американский институт чугуна и стали (AISI) и Общество автомобильных инженеров (SAE) упростили выбор стали, назвав различные марки стали индексами, которые определяют легирующие элементы и общие свойства стали. В этой статье будут освещены 9Сталь 260, пружинная сталь с высоким содержанием кремния, известная своими выдающимися рабочими характеристиками. Описывая химический состав, механические свойства и области применения стали 9260, эта статья призвана помочь читателю решить, является ли сталь 9260 хорошим выбором материала для их проекта.

manual-steel.ru/12h28N10T.html сплав железа с углеродом, и он используется почти во всех отраслях промышленности благодаря своим ценным механическим свойствам. Его прочность сочетается с хорошей обрабатываемостью и обрабатываемостью, и он относительно недорог в производстве, что делает его основным материалом для большинства дизайнеров. Американский институт чугуна и стали (AISI) и Общество автомобильных инженеров (SAE) упростили выбор стали, назвав различные марки стали индексами, которые определяют легирующие элементы и общие свойства стали. В этой статье будут освещены 9Сталь 260, пружинная сталь с высоким содержанием кремния, известная своими выдающимися рабочими характеристиками. Описывая химический состав, механические свойства и области применения стали 9260, эта статья призвана помочь читателю решить, является ли сталь 9260 хорошим выбором материала для их проекта. Чтобы узнать больше об этой схеме наименования, а также о различиях между марками стали, просмотрите нашу статью о типах сталей.

Чтобы узнать больше об этой схеме наименования, а также о различиях между марками стали, просмотрите нашу статью о типах сталей. Это означает, что он обладает хорошими пружинящими характеристиками и полезен для его изгиба, а также устойчивости к деформации. Он легко обрабатывается при отжиге и сваривается всеми способами, кроме кислородно-ацетиленовых горелок. Как правило, он устойчив к коррозии и достаточно тверд, чтобы сопротивляться локальной деформации поверхности. Он поддается ковке, а также термообработке и хорошо реагирует на закалку. 9Сталь 260 имеет плотность 7,85 г / см 3 (0,284 фунта / дюйм 3 ) и чаще всего встречается в виде круглого прутка, пластины, трубы и листовой заготовки. Оптимальные пружинные характеристики делают сталь 9260 исключительным выбором при производстве листовых и конических рессор, но ее также можно использовать во многих других областях в качестве высокопрочного сплава.

Это означает, что он обладает хорошими пружинящими характеристиками и полезен для его изгиба, а также устойчивости к деформации. Он легко обрабатывается при отжиге и сваривается всеми способами, кроме кислородно-ацетиленовых горелок. Как правило, он устойчив к коррозии и достаточно тверд, чтобы сопротивляться локальной деформации поверхности. Он поддается ковке, а также термообработке и хорошо реагирует на закалку. 9Сталь 260 имеет плотность 7,85 г / см 3 (0,284 фунта / дюйм 3 ) и чаще всего встречается в виде круглого прутка, пластины, трубы и листовой заготовки. Оптимальные пружинные характеристики делают сталь 9260 исключительным выбором при производстве листовых и конических рессор, но ее также можно использовать во многих других областях в качестве высокопрочного сплава.

дюйм

дюйм Шкала Роквелла полезна только в том случае, если вы знаете, как другие материалы оцениваются по той же шкале; например, значение твердости меди по Роквеллу B равно 51, поэтому мы знаем, что 9Сталь 260 (с HRB 94) намного тверже меди. Твердость материала представляет его способность сопротивляться деформации поверхности, и ее необходимо понимать при использовании материала в условиях высоких нагрузок. Таким образом, сталь 9260 является отличным выбором для таких применений, поскольку ее твердость превосходит другие пружинные стали, такие как сталь 5160 (чтобы узнать больше, см. нашу статью о стали 5160).

Шкала Роквелла полезна только в том случае, если вы знаете, как другие материалы оцениваются по той же шкале; например, значение твердости меди по Роквеллу B равно 51, поэтому мы знаем, что 9Сталь 260 (с HRB 94) намного тверже меди. Твердость материала представляет его способность сопротивляться деформации поверхности, и ее необходимо понимать при использовании материала в условиях высоких нагрузок. Таким образом, сталь 9260 является отличным выбором для таких применений, поскольку ее твердость превосходит другие пружинные стали, такие как сталь 5160 (чтобы узнать больше, см. нашу статью о стали 5160). Эти значения колеблются в зависимости от термической обработки и истории стали, поэтому в таблице 1 показан диапазон значений для 9260 стали. Эти диапазоны показывают впечатляющую прочность этой легированной стали и показывают, почему сталь 9260 так полезна в пружинных приложениях. Этот диапазон также означает, что сталь 9260 может быть приспособлена для любого количества применений, поскольку ее предел текучести и предел прочности можно модулировать в соответствии со спецификациями проекта.

Эти значения колеблются в зависимости от термической обработки и истории стали, поэтому в таблице 1 показан диапазон значений для 9260 стали. Эти диапазоны показывают впечатляющую прочность этой легированной стали и показывают, почему сталь 9260 так полезна в пружинных приложениях. Этот диапазон также означает, что сталь 9260 может быть приспособлена для любого количества применений, поскольку ее предел текучести и предел прочности можно модулировать в соответствии со спецификациями проекта. Хотя на первый взгляд может показаться, что сталь 9260 не поддается механической обработке, она легко обрабатывается после размягчения. Более низкий балл объясняется просто его повышенной прочностью, которая может быстрее изнашивать насадки и вызывать больше задержек в обработке материала.

Хотя на первый взгляд может показаться, что сталь 9260 не поддается механической обработке, она легко обрабатывается после размягчения. Более низкий балл объясняется просто его повышенной прочностью, которая может быстрее изнашивать насадки и вызывать больше задержек в обработке материала.

Они удобны тем, что не придется дополнительно рассчитывать размеры соединений, все параметры подогнаны автоматически.

Они удобны тем, что не придется дополнительно рассчитывать размеры соединений, все параметры подогнаны автоматически.

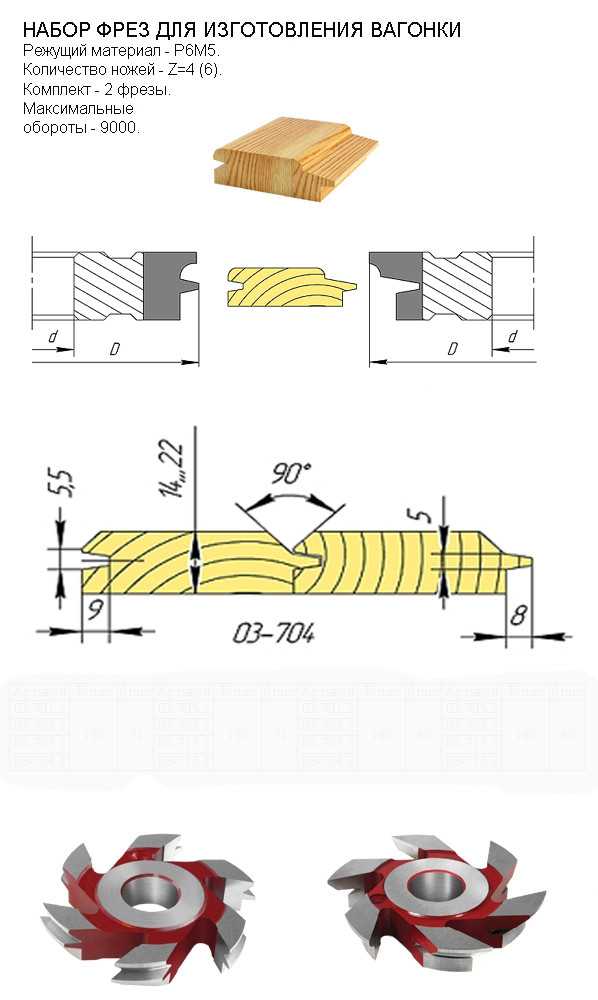

Однако, чтобы ручной фрезер превратился в полезное и эффективное устройство, его необходимо оснастить соответствующим инструментом – таким, например, как фрезы для вагонки или филенки, для работы по камню, металлу и другим материалам. Найти и приобрести такую продукцию на современном рынке можно легко, но прежде чем делать выбор, следует разобраться в том, что собой представляют такие фрезы и какими параметрами они характеризуются.

Однако, чтобы ручной фрезер превратился в полезное и эффективное устройство, его необходимо оснастить соответствующим инструментом – таким, например, как фрезы для вагонки или филенки, для работы по камню, металлу и другим материалам. Найти и приобрести такую продукцию на современном рынке можно легко, но прежде чем делать выбор, следует разобраться в том, что собой представляют такие фрезы и какими параметрами они характеризуются. Если говорить о наиболее популярных типах, то следует выделить:

Если говорить о наиболее популярных типах, то следует выделить: Каждый из таких типов фрез для вагонки, отдельные модели которых могут устанавливаться и на ручной фрезер, отличаются как своими размерами, так и конструктивным исполнением.

Каждый из таких типов фрез для вагонки, отдельные модели которых могут устанавливаться и на ручной фрезер, отличаются как своими размерами, так и конструктивным исполнением.

Филенки чаще всего используют для изготовления декоративных рамок, а также для оформления мебельных фасадов. Филенчатый элемент, применяемый исключительно в декоративных целях, может вырезаться по контуру изделия. Посредством фрез для филенки можно изготавливать изделия, которые одновременно выполняют две функции: выступают в роли декоративного элемента и фиксируют между собой соединяемые элементы по принципу «шип – паз».

Филенки чаще всего используют для изготовления декоративных рамок, а также для оформления мебельных фасадов. Филенчатый элемент, применяемый исключительно в декоративных целях, может вырезаться по контуру изделия. Посредством фрез для филенки можно изготавливать изделия, которые одновременно выполняют две функции: выступают в роли декоративного элемента и фиксируют между собой соединяемые элементы по принципу «шип – паз». Горизонтальные фрезы для филенки отличает больший диаметр режущей части. С их помощью выполняют обработку мебельных фасадов, полок и дверных полотен. Хотя фрезы данного типа и позволяют повысить производительность обработки, они значительно уступают вертикальным по глубине резания. Следует отметить, что практически ни одно производство не обходится без фрез филенчатого типа.

Горизонтальные фрезы для филенки отличает больший диаметр режущей части. С их помощью выполняют обработку мебельных фасадов, полок и дверных полотен. Хотя фрезы данного типа и позволяют повысить производительность обработки, они значительно уступают вертикальным по глубине резания. Следует отметить, что практически ни одно производство не обходится без фрез филенчатого типа.

Ножи из твердого вольфрамового сплава ВК8 (вольфрам и кобальт) можно затачивать до 4 раз.

Ножи из твердого вольфрамового сплава ВК8 (вольфрам и кобальт) можно затачивать до 4 раз. Твердосплавная напайка спаяна очень качественно, без наплывов, течет латунь, выполнена аккуратно.

Твердосплавная напайка спаяна очень качественно, без наплывов, течет латунь, выполнена аккуратно. Их легко затачивать самостоятельно алмазным инструментом на тыльной стороне ножа.

Их легко затачивать самостоятельно алмазным инструментом на тыльной стороне ножа.

И тогда процесс изготовления не принесет неприятных сюрпризов, а будет в радость.

И тогда процесс изготовления не принесет неприятных сюрпризов, а будет в радость.

etov.com.ua/

etov.com.ua/

Несмотря на небольшую толщину слоя хрома наносимого на пластик (обычно это в пределах 0,3 — 0,5 мкм), хромовое покрытие значительно повышает коррозионную стойкость и механическую прочность покрытия, и придает поверхности более декоративный внешний вид.

Несмотря на небольшую толщину слоя хрома наносимого на пластик (обычно это в пределах 0,3 — 0,5 мкм), хромовое покрытие значительно повышает коррозионную стойкость и механическую прочность покрытия, и придает поверхности более декоративный внешний вид. Время выдержки зависит от типа и характеристик пластика или пластмассы.

Время выдержки зависит от типа и характеристик пластика или пластмассы. После травления изделие промывают в растворителе, сушат и направляют на сенсибилизацию. Фторопластовые изделия можно травить так же в растворе следующего состава:

После травления изделие промывают в растворителе, сушат и направляют на сенсибилизацию. Фторопластовые изделия можно травить так же в растворе следующего состава: Время выдержки в растворе 5 -10 минут.

Время выдержки в растворе 5 -10 минут. А затем, деталь обрабатывается в растворе никелирования следующего состава:

А затем, деталь обрабатывается в растворе никелирования следующего состава: Плотность тока 0,3-0,7 А/дм2. После нанесения на токопроводящий слой покрытия “затягивающая” медь, на поверхность детали наноситься дополнительный слой блестящей меди и блестящего никеля.

Плотность тока 0,3-0,7 А/дм2. После нанесения на токопроводящий слой покрытия “затягивающая” медь, на поверхность детали наноситься дополнительный слой блестящей меди и блестящего никеля. Необходимо помнить, что блестящее хромовое покрытие может получиться только при осаждении на блестящую поверхность (в противном случае хромовое покрытие также будет матовым). Поэтому, перед хромированием пластика обязательно проводить процесс блестящего меднения и блестящего никелирования. После этого, проводится блестящее декоративное хромирование пластика или другого диэлектрика. Процесс проводится в хромовом электролите следующего состава:

Необходимо помнить, что блестящее хромовое покрытие может получиться только при осаждении на блестящую поверхность (в противном случае хромовое покрытие также будет матовым). Поэтому, перед хромированием пластика обязательно проводить процесс блестящего меднения и блестящего никелирования. После этого, проводится блестящее декоративное хромирование пластика или другого диэлектрика. Процесс проводится в хромовом электролите следующего состава: Чаще всего в промышленности металлизируют abc-пластики. Данный вид пластика хорошо травится и активируется в растворах травления, и активации соответственно, и имеет удовлетворительную адгезию, благодаря чему можно получать качественное, хорошо сцепленное с подложкой покрытие. Для других пластиков основная сложность металлизации и последующего хромирования, заключается в том, что, в отличие от abc-пластиков, поверхность большинства диэлектриков не обеспечивает возможности проведения такой же качественной подготовки поверхности. И даже, при возможности травления поверхности диэлектрика, создания на нем микрошероховатостей, и нанесении на поверхность первичного слоя меди, графита или серебра, используемого для металлизации различных диэлектриков, качество сцепления с поверхностью, как правило, уступает качеству сцепления с поверхностью abc-пластиков. А так как, хромовое покрытие имеет большие внутренние напряжения и процесс хромирования проводится при высокой плотности тока, результатом может быть повреждение или разрушение “точек” сцепления первичного адгезионного медного, серебряного или графитового покрытия с поверхностью диэлектрика, что приводит к деформации слоя металлизации и возможному отслаиванию хромового покрытия от пластика.

Чаще всего в промышленности металлизируют abc-пластики. Данный вид пластика хорошо травится и активируется в растворах травления, и активации соответственно, и имеет удовлетворительную адгезию, благодаря чему можно получать качественное, хорошо сцепленное с подложкой покрытие. Для других пластиков основная сложность металлизации и последующего хромирования, заключается в том, что, в отличие от abc-пластиков, поверхность большинства диэлектриков не обеспечивает возможности проведения такой же качественной подготовки поверхности. И даже, при возможности травления поверхности диэлектрика, создания на нем микрошероховатостей, и нанесении на поверхность первичного слоя меди, графита или серебра, используемого для металлизации различных диэлектриков, качество сцепления с поверхностью, как правило, уступает качеству сцепления с поверхностью abc-пластиков. А так как, хромовое покрытие имеет большие внутренние напряжения и процесс хромирования проводится при высокой плотности тока, результатом может быть повреждение или разрушение “точек” сцепления первичного адгезионного медного, серебряного или графитового покрытия с поверхностью диэлектрика, что приводит к деформации слоя металлизации и возможному отслаиванию хромового покрытия от пластика.

Поверхность пластиковой детали покрывается медью и никелем перед нанесением хрома. Поскольку гибкие пластики подвержены разрушению под напряжением, этот процесс подходит только для жестких пластиков. Для получения дополнительной информации ознакомьтесь с Хромированное покрытие Пола в Эванс-Сити, штат Пенсильвания.

Поверхность пластиковой детали покрывается медью и никелем перед нанесением хрома. Поскольку гибкие пластики подвержены разрушению под напряжением, этот процесс подходит только для жестких пластиков. Для получения дополнительной информации ознакомьтесь с Хромированное покрытие Пола в Эванс-Сити, штат Пенсильвания. Детали подготавливаются и покрываются черным базовым покрытием, а затем покрываются нетоксичной формулой хрома, которая наносится настолько гладко, что не течет. Наконец, детали очищаются водой и покрываются прозрачным лаком. В этом видео Jay Leno’s Garage показано, как это делается: нанесение спрея на хром.

Детали подготавливаются и покрываются черным базовым покрытием, а затем покрываются нетоксичной формулой хрома, которая наносится настолько гладко, что не течет. Наконец, детали очищаются водой и покрываются прозрачным лаком. В этом видео Jay Leno’s Garage показано, как это делается: нанесение спрея на хром. комплект от Alsa Corp . Не путайте Killer Chrome с дешевыми аэрозольными баллончиками прошлого, которые рекламировали хромированную отделку, но наносили серебристую краску. Killer Chrome — это реальное дело.

комплект от Alsa Corp . Не путайте Killer Chrome с дешевыми аэрозольными баллончиками прошлого, которые рекламировали хромированную отделку, но наносили серебристую краску. Killer Chrome — это реальное дело. Иногда это тоже хорошо. Эти варианты для настоящего хрома — то же самое, что позолота для алхимии — возможная и привлекательная альтернатива.

Иногда это тоже хорошо. Эти варианты для настоящего хрома — то же самое, что позолота для алхимии — возможная и привлекательная альтернатива. Нанесение этого покрытия делает деталь эластичной, что позволяет впоследствии нанести хромирование.

Нанесение этого покрытия делает деталь эластичной, что позволяет впоследствии нанести хромирование. Эта нейтрализация также имеет решающее значение для обеспечения того, чтобы оставшиеся кислоты не нарушали процессы металлизации в дальнейшем.

Эта нейтрализация также имеет решающее значение для обеспечения того, чтобы оставшиеся кислоты не нарушали процессы металлизации в дальнейшем.