Высоколегированная сталь

Высоколегированные стали – это железоуглеродистые сплавы с содержанием легирующих добавок более 10% и до 50%, а железа – свыше 45%.

Легирующие элементы образуют с железом химические связи, что существенно влияет на свойства материала и улучшает его качество. Химические добавки вводятся в сплав с учетом его назначения и необходимых характеристик, например:

- жаростойкость увеличивают Al, Si, Co;

- красностойкость – Mo;

- плотность – Ti, V;

- кислотоупорность – Si;

- прочность, износостойкость – Cr, V, Ti, Ni, Mn;

- твердость – Cr, V;

- упругость – Cr;

- стойкость к температурным расширениям – W;

- антикоррозионные качества – Ni, Mo, Ti, Cr;

- устойчивость перед ударными нагрузками – Mn, Co;

- прочность молекулярной решетки – W.

Сферы применения

Сложно переоценить, что значит высоколегированная сталь для нефтяной и химической промышленности, энергетики, машино- и авиастроения. Из таких сплавов производятся конструкции, используемые в агрессивных средах и при температурных перепадах. В газовой промышленности применяются коррозиестойкие легированные стали с содержанием углерода, уменьшенным до 0,12%. Элементы из окалиностойких сплавов используются в печах и в роли нагревательных элементов.

Из таких сплавов производятся конструкции, используемые в агрессивных средах и при температурных перепадах. В газовой промышленности применяются коррозиестойкие легированные стали с содержанием углерода, уменьшенным до 0,12%. Элементы из окалиностойких сплавов используются в печах и в роли нагревательных элементов.

Классификация

Такие сплавы классифицируются:

- По структуре – бывают аустенитные, аустенитно-ферритные и ферритные, аустенитно-мартенситные и мартенситные. Наиболее популярные аустенитные составы. Содержание легирующих веществ у них достигает 55%. В качестве основных компонентов используются хром (18%) и никель (до 8%). Остальные примеси вводятся в зависимости от необходимых свойств материала.

- По преобладающей составляющей – сплавы на никелевой основе (50% Ni или более) и на железоникелевой (свыше 65% Fe и Ni в соотношении 1,5:1).

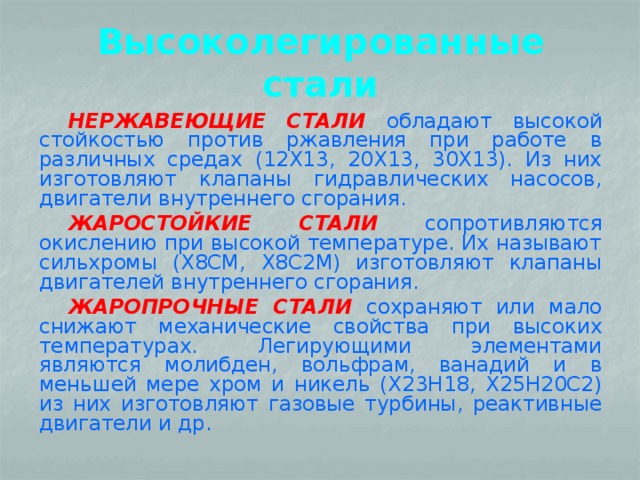

- По свойствам – коррозиестойкие, жаростойкие, жаропрочные.

- По доминирующему компоненту, которым легировали сплав, – хромистые, хромомарганцевые, хромоникелевые.

- По тепловым характеристикам:

- элинвар (Х8Н36) – имеет стабильный модуль упругости и рабочий температурный диапазон от -50 до +100 °С, используется для изготовления часовых пружин и деталей измерительных приборов;

- инвар (И36) – не склонен к температурным расширениям, применяется для изготовления эталонных деталей и калибровочных элементов;

- платинит (ЭН42) – по тепловому расширению идентичен стеклу, используется для производства электродов ламп накаливания.

- По магнитным свойствам – магнитные (магнитомягкие и магнитотвердые) и немагнитные.

Марки высоколегированных сталей

| Марка | Содержание химических компонентов, % | ||||||

|---|---|---|---|---|---|---|---|

| C | Mn | Si | S | P | B | Al | |

| СН1А | |||||||

| 1006АК | 0,25–0,4 | ˃0,02 | |||||

| 1008АК | 0,3–0,5 | ˃0,02 | |||||

| 1010АК | 0,08–0,13 | 0,3–0,6 | ˃0,02 | ||||

| 1012АК | 0,1–0,15 | 0,3–0,6 | ˃0,02 | ||||

| 1015АК | 0,13–0,18 | 0,3–0,6 | ˃0,02 | ||||

| 1018АК | 0,15–0,2 | 0,7–0,9 | ˃0,02 | ||||

| 1018SK | 0,15–0,2 | 0,7–0,9 | 0,1–0,35 | ||||

| 1022AK | 0,18–0,23 | 0,7–1 | ˃0,02 | ||||

| 1022SK | 0,18–0,23 | 0,7–1 | 0,1–0,35 | ||||

| S25C | 0,22–0,28 | 0,22–0,28 | 0,15–0,35 | ||||

| 10B21 | 0,18–0,23 | 0,7–1 | ˃0,0005 | ||||

| 10B33 | 0,32–0,36 | 0,7–1 | 0,15–0,35 | ˃0,0005 | |||

| 1541 | 0,36–0,44 | 1,35–1,65 | |||||

Характеристики

Свойства высоколегированных сталей зависят от марки, формулы сплава, легирующих веществ и их процентного содержания. При помощи термообработки и легирования определенными компонентами материалам придаются необходимые характеристики:

При помощи термообработки и легирования определенными компонентами материалам придаются необходимые характеристики:

- прочность;

- твердость;

- сопротивление ползучести при нагреве;

- упругость;

- пластичность;

- устойчивость к деформации, истиранию, коррозии, износу;

- жаростойкость;

- жаропрочность;

- другие требуемые качества.

Например, по технологии штампосварки из таких сплавов производят изделия, выдерживающие сверхнизкие температуры до -253 °С. При обработке кремнием получают ферросилиды, устойчивые к кислотным средам.

Все легированные сплавы пригодны к сварке и другим видам обработки. Главное – учитывать состав стали и ее свойства, использовать подходящий режим нагрева и четко соблюдать технологию. Чтобы получить надежное соединение, следует учитывать малую теплопроводность высоколегированных сплавов, их значительное электрическое сопротивление и склонность к линейному расширению.

Компания «Металлист» выполняет комплекс услуг по обработке высоколегированной стали:

- лазерная резка металла;

- плазменная резка металла;

- гибка металла;

- слесарные работы по металлу;

- порошковая покраска изделий из металла.

Высоколегированные стали. В наличии и под заказ

Главная

|

Ассортимент

|

Высоколегированные стали

Легированная сталь – это сталь, в состав которой входят различные легирующие элементы, повышающие уровень коррозионной стойкости и придающие сплаву прочие полезные свойства, например, износостойкость, способность работать в условиях высоких температур без потери прочности и другие.

К основным легирующим элементам относятся хром и никель. Наряду с ними используются марганец, титан, молибден, медь и другие компоненты, добавляемые в сплав для получения нужных характеристик материала. Легирующая составляющая подбирается в зависимости от назначения сплава.

По процентному содержанию легирующих компонентов стальные сплавы бывают низколегированными (до 2,5%), среднелегированными (2,5-10%) и высоколегированными (более 10%).

Легированные и высоколегированные стали применяются для изготовления изделий бытового и промышленного назначения. Например, высоколегированная сталь находит широкое применение в энергетике, машиностроении, нефтехимической, авиационной и многих других отраслях промышленности. Она используется для производства всевозможных деталей и конструкций, работающих в неблагоприятных условиях: агрессивных газовых средах, при высоких или, напротив, крайне низких температурах, в режиме повышенных механических нагрузок.

По своим свойствам высоколегированная сталь разделяется на 3 группы:

- Коррозионностойкая, предназначенная для изготовления изделий, эксплуатирующихся в обычных атмосферных условиях и слабоагрессивных средах;

- Жаростойкая, способная противостоять коррозии в сложных условиях. Применяется для производства деталей, работающих в агрессивных средах при повышенных температурах;

- Жаропрочная, сохраняющая механическую стабильность в условиях высокотемпературного режима эксплуатации.

Каждая из этих групп включает в себя подгруппы, объединяющие сходные по структуре материалы. Структура определяется химическим составом, например, количественным содержанием ферритизатора хрома, аустенитизатора никеля и других легирующих добавок.

| Наименование | Марки сталей |

|---|---|

| Пруток от Ø 10мм до Ø 20мм | ХН70Ю(ЭИ652) , ХН77ТЮР(ЭИ437Б) , ХН32Т(670) |

| Круг от Ø 20мм до Ø 250мм | ХН67МВТЮ(ЭП709) , Х20Н80(нихром) , Х15Н60(нихром) |

| Лента толщиной 0.1-3.0мм | 20Х23Н18(ЭИ417) , ХН78Т(ЭИ435) , 10Х17Н13М2Т(ЭИ448) |

| Лист толщиной 1.0-50мм | ХН35ВТ(ЭИ612) , ХН78Ю(ЭИ652) , 06ХН28МДТ(ЭИ943) |

| Фольга толщиной 0,01-0,05мм | 13Х11Н23Т3МР(ЭП33) , 45Х14Н14В2М(ЭИ69) и другие. |

| Проволока диаметром 0,01-10мм |

Предлагаем поставки высоколегированной стали

Наша компания «СТАЛЬПРОМ» более 10 лет осуществляет деятельность по поставкам металлопроката на российском рынке. У нас можно купить легированную сталь различных марок по выгодным ценам. Организуем доставку продукции по территории РФ и в Казахстан в любое удобное для Вас время транспортом компаний-партнеров. По интересующим Вас вопросам Вы можете обратиться, позвонив по номерам телефонов, указанным на нашем сайте.

У нас можно купить легированную сталь различных марок по выгодным ценам. Организуем доставку продукции по территории РФ и в Казахстан в любое удобное для Вас время транспортом компаний-партнеров. По интересующим Вас вопросам Вы можете обратиться, позвонив по номерам телефонов, указанным на нашем сайте.

Разница между низколегированной сталью и высоколегированной сталью

Легированная сталь — это сталь, легированная различными элементами в общем количестве от 1,0% до 50% по весу для улучшения ее механических свойств. Легированные стали подразделяются на две группы: низколегированные стали и высоколегированные стали.

Высоколегированная сталь

Высоколегированная сталь характеризуется высоким процентным содержанием легирующих элементов. Нержавеющая сталь — это высоколегированная сталь, содержащая не менее 12 процентов хрома. Нержавеющая сталь делится на три основных типа: мартенситную, ферритную и аустенитную. Мартенситные стали содержат наименьшее количество хрома, известны высокой прокаливаемостью и в основном используются для изготовления столовых приборов. Ферритные стали содержат от 12 до 27 процентов сплава хрома и никеля и подходят для использования в автомобилях и промышленном оборудовании. Аустенитные стали содержат большое количество никеля, углерода, марганца или азота и обычно обладают самой высокой коррозионной стойкостью. Аустенитные стали в основном используются для хранения агрессивных жидкостей и горнодобывающего, химического или фармацевтического оборудования.

Ферритные стали содержат от 12 до 27 процентов сплава хрома и никеля и подходят для использования в автомобилях и промышленном оборудовании. Аустенитные стали содержат большое количество никеля, углерода, марганца или азота и обычно обладают самой высокой коррозионной стойкостью. Аустенитные стали в основном используются для хранения агрессивных жидкостей и горнодобывающего, химического или фармацевтического оборудования.

Низколегированная сталь

Среди легированных сталей, когда содержание Ni, Cr, Mo и других легирующих элементов составляет менее 10,5%, известны как низколегированные стали. Низколегированные стали имеют гораздо меньший процент легирующих элементов, обычно от 1 до 5 процентов. Эти стали имеют очень разную прочность и применение в зависимости от выбранного сплава. Высокопрочные низколегированные (HSLA) стали или микролегированные стали предназначены для обеспечения лучших механических свойств и/или большей устойчивости к атмосферной коррозии, чем у обычного углерода стали в обычном смысле.

Легированная сталь может далее классифицироваться как

- Низколегированная сталь : в которой сумма всех легирующих элементов < 5%

- Высоколегированные стали : в которых сумма всех легирующих элементов > 5%

Использование легированной стали

Легированная сталь используется в основном в автомобильной промышленности и в производстве деталей машин. Легированная сталь может использоваться в технологической зоне, где углеродистая сталь имеет ограничения, ниже приведены некоторые области применения легированной стали:

- Высокотемпературные работы, такие как нагревательные трубы, котельные трубы из легированной стали

- Низкотемпературные услуги, такие как криогенное применение

- Очень высокая прижимная машина, такая как паровой коллектор

- Используется в конструкции самолетов и тяжелых транспортных средств для коленчатых валов, распределительных валов и карданных валов и т.

д.

д. - General Engg и основа пресс-формы.

Здесь вы можете увидеть распространенные марки легированной стали, с которыми вы столкнетесь.

- Для труб: ASTM A335 Gr P1, P5, P11, P9

- Для кованых фитингов: ASTM A234 Gr.WP5, WP9, WP11

- Для кованых фитингов: ASTM A182 F5, F9, F11 и т. д.

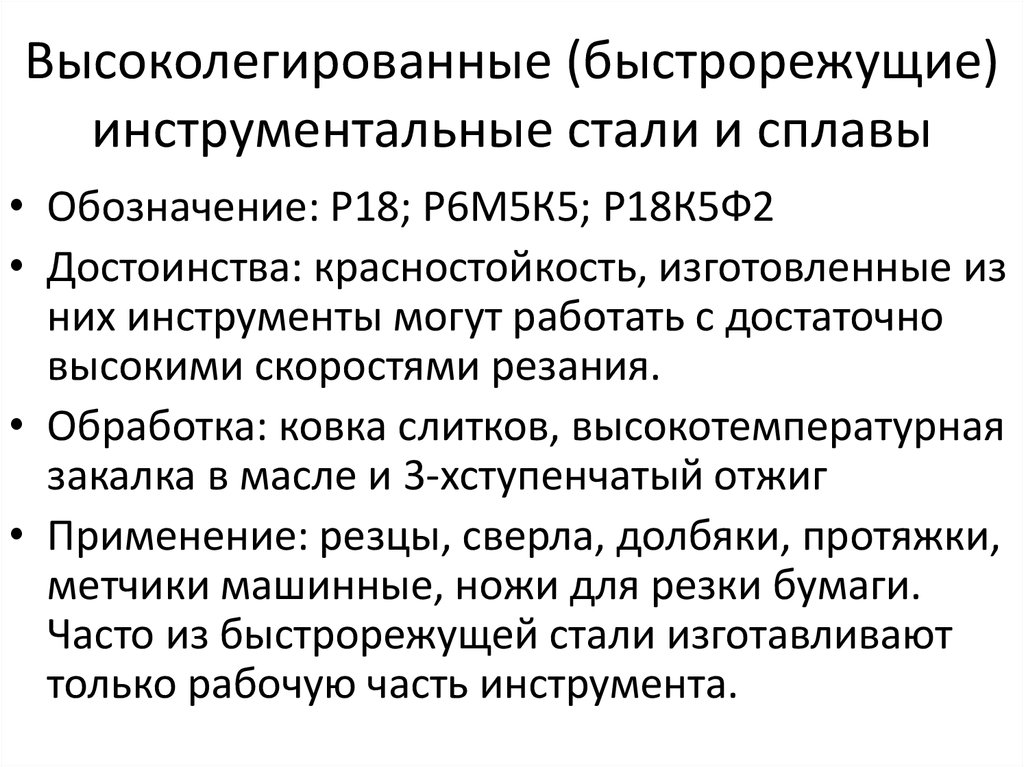

Легированные марки стали

4340

Характеристики: АМС 6359, АМС 6414, АМС 6415

Форма: плоский стержень, плита, круглый стержень

300M

Технические характеристики: AMS 6257, MIL-S-8844, AMS 6417, AMS 6419, AMS 2300, BMS 7-26 Type 1, GE S400, GE S1000

Форма: плоский пруток, круглый пруток

4330 M

Технические характеристики: AMS 6411, AMS 6427, BMS 7-122, AMS 2300, GE S400, GE S1000

Форма: плоский пруток, круглый пруток

9310

Характеристики: АМС 6265, АМС 6260

Форма: Круглый пруток

HP9-4-30

Спецификации: AMS 6526 (кроме N&T), EMS 96247

Форма: круглый пруток, кованый пруток

АЗОТИРОВАНИЕ 135

Характеристики: АМС 6470, АМС 6471, АМС 6472

Форма: Круглый брусок

h21

Характеристики: АМС 6485, АМС 6487, АМС 6488

Форма: Круглый пруток

Свойства легированной стали

| МАТЕРИАЛ | ХИМИЯ | Применение | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AISI/ASTM | ЕН | ДИН | ДЖИС | С | СИ | Мн | Р | С | Кр | Вт | Пн | |

| 4340 | ЕН24 | 40NiCrMo84 | 0,40 | 0,25 | 0,65 | 0,03 | 0,04 | 1,2 | 1,5 | 0,37 | Используется в конструкции самолетов и большегрузных транспортных средств для изготовления коленчатых валов, зубчатых валов, распределительных валов, карданных валов и т. д. д. | |

| 52100 | ЕН31 | 100Cr6 | 0,45 | 0,25 | 0,8 | 0,03 | 0,03 | Общее машиностроение и формовочная основа. | ||||

| ЕН353 | 20NiCrMo5 | .20 МАКС | .35 МАКС | .50 — 1.00 | .040 | .040 | .75 — 1.25 | .08 — .15 | Обработка компонентов. | |||

| 8620 | С620 | 21NiCrMo2 | 0,20 | 0,80 | 1,70 | 0,020-0,025 | 0,010-0,015 | 1,50 | 0,70 | Обработка компонентов. | ||

| 4140 | 4140 | 42CrMo4 | .38 — .43 | .20 — .35 | .75 — 1.00 | .035 | .035 | .80 — 1.10 | Обработка компонентов. | |||

| 16Mncr5 | 16MnCr5 | .14 — .19 | .15 — .40 | 1,00 -1,30 | .035 МАКС | .035 МАКС | .80- 1.10 | Обработка компонентов. | ||||

| 5120 | 20Mncr5 | 20MnCr5 | .17 — .22 | .10 — .35 | 1,10 — 1,40 | .035 | .035 | 1,00 — 1,30 | Обработка компонентов. | |||

Легирующие элементы

Обычно используемые легирующие элементы:

- Хром – повышает устойчивость к коррозии и окислению. Повышает прокаливаемость и износостойкость. Повышает жаропрочность.

- никель – увеличивает способность к закалке. Улучшает прочность. Повышает ударную вязкость при низких температурах.

- Молибден – повышает способность к упрочнению, твердость при высоких температурах и износостойкость. Усиливает действие других легирующих элементов. Устранение отпускной хрупкости сталей. Повышает жаропрочность.

- Марганец – Увеличивает способность к закалке. В сочетании с серой снижает ее неблагоприятное воздействие.

- Ванадий – повышает способность к упрочнению, твердость при высоких температурах и износостойкость. Улучшает сопротивление усталости.

- Титан – Сильнейший карбидообразователь. Добавляется в нержавеющие стали для предотвращения осаждения карбида хрома.

- Кремний – удаляет кислород при производстве стали. Улучшает прочность. Повышает твердость

- Бор – Увеличивает способность к закалке. Производит мелкий размер зерна.

- Алюминий – образует нитрид в азотирующих сталях. Производит мелкую зернистость при литье. Удаляет кислород при плавке стали.

- Кобальт – повышает термостойкость и износостойкость.

- Вольфрам – повышает твердость при повышенных температурах. Уточняет размер зерна.

Роль легирующих элементов

В зависимости от количества легирующих элементов изменяются следующие свойства материала, такие как

- Коррозионная стойкость

- Прокаливаемость

- Обрабатываемость

- Устойчивость к высоким или низким температурам

- Пластичность

- Прочность

- Повышенная износостойкость

- Улучшенная свариваемость

Тип по сплаву

Легированная сталь часто классифицируется по типу сплава и его концентрации. Вот несколько наиболее распространенных добавок к легированной стали:

Вот несколько наиболее распространенных добавок к легированной стали:

- Алюминий удаляет из стали кислород, серу и фосфор.

- Висмут улучшает обрабатываемость.

- Хром повышает износостойкость, твердость и ударную вязкость.

- Кобальт повышает стабильность и способствует образованию свободного графита.

- Медь улучшает закалку и коррозионную стойкость.

- Марганец повышает прокаливаемость, пластичность, износостойкость и жаропрочность.

- Молибден снижает концентрацию углерода и повышает прочность при комнатной температуре.

- Никель повышает прочность, коррозионную стойкость и стойкость к окислению.

- Кремний повышает прочность и магнетизм.

- Титан повышает твердость и прочность.

- Вольфрам повышает твердость и прочность.

- Ванадий повышает ударную вязкость, прочность, коррозионную стойкость и ударопрочность.

Что прочнее: углеродистая или легированная сталь?

Углеродистая сталь не является нержавеющей сталью, поскольку она относится к легированным сталям. Как следует из названия, в стали увеличивается содержание углерода, что делает ее более твердой и прочной за счет применения термической обработки. Однако добавление углерода делает сталь менее пластичной.

Что подразумевается под нелегированной сталью?

Эти стали характеризуются главным образом своими эксплуатационными механическими свойствами. … Они в основном состоят из нелегированных или легированных сталей, содержащих бор, марганец, кремний, никель, хром, молибден или комбинацию этих элементов.

Какие существуют типы легированной стали?

Однако термин «легированная сталь» является стандартным термином, относящимся к сталям с преднамеренно добавленными другими легирующими элементами в дополнение к углероду. Обычные сплавы включают марганец (наиболее распространенный), никель, хром, молибден, ванадий, кремний и бор.

Обычные сплавы включают марганец (наиболее распространенный), никель, хром, молибден, ванадий, кремний и бор.

Насколько прочна легированная сталь?

Нержавеющая сталь – из сплава стали, хрома и марганца получается коррозионно-стойкий металл с пределом текучести до 1560 МПа и пределом прочности при растяжении до 1600 МПа. Как и все виды стали, этот сплав обладает высокой ударопрочностью и имеет средний балл по шкале Мооса.

Какой металлический сплав самый прочный в мире?

Новый сплав на основе магния как самый прочный и легкий металл в мире, который изменит мир. Исследователи из Университета штата Северная Каролина разработали материал с использованием магния, который легкий, как алюминий, но такой же прочный, как титановые сплавы. Этот материал имеет самое высокое отношение прочности к весу, известное человечеству.

Существует целый мир стали и металлов. Нажмите на приведенные ниже статьи, чтобы узнать о различиях и узнать больше.

- Разница между низколегированной и высоколегированной сталью

- Различия между 52100 и E52100 Сталь

- Различия между нержавеющей сталью 304 и 316

- Различия между A358 и A312

- Разница между инконелем и инколой

- Разница между монелем и инконелем

- Разница между Hastelloy и Inconel

- Разница между Inconel 625 и 825

- Разница между Inconel 600 и 625

- Разница между Inconel 625 и 718

- Разница между монелью 400 и 500

- Разница между инконелем и монелем

- Разница между Inconel 600 и 601

- Разница между Inconel 600 и 800

- Разница между инконелем и нержавеющей сталью

- Разница между Inconel и Nimonic

- Разница между инконелем и титаном

- Разница между дуплексом и инконелем

- Разница между Inconel 825 и Incoloy 825

- Разница между Inconel 625 и Incoloy 625

- Разница между Inconel 800 и Incoloy 800

- Разница между Inconel X750 и Inconel 718

- Разница между монелем и инконелем 625

- Разница между никелем и инконелем

- Разница между Inconel 600 и 718

- Разница между Inconel 825 и 925

- Разница между Inconel и SS 316

- Разница между трубой PSL1 и PSL2

- Джиндал Пайпс Лимитед

- Размеры трубы из нержавеющей стали

- Таблица веса трубы из нержавеющей стали

- Трубы из углеродистой стали, размеры

- Трубы из нержавеющей стали, размеры

- Трубы из легированной стали размером

Куплю

Инконель 600 трубка?

Трубка из сплава 600?

Проверить цену Inconel 600 Tube в Индии

Нажмите на продукты ниже, чтобы проверить последний прайс-лист

- Труба из инконеля

- Труба инконель 600

- Труба инконель 625

- Труба из хастеллоя

- Труба Hastelloy C276

- Труба API 5L X42

- Труба из нержавеющей стали

- Труба из нержавеющей стали 304

- Труба из нержавеющей стали 316L

- Дуплексная труба

- Титановая труба

- Трубка из инконеля

- Инконель 600 Трубка

- Инконель 625 Трубка

- Трубка из хастеллоя

- Трубка Hastelloy C276

- Монель 400 Трубка

- Трубка из нержавеющей стали

- Трубка из нержавеющей стали 304

- Трубка из нержавеющей стали 316L

- Дуплексная трубка

- Титановая трубка

- Никелевая трубка

- Инконель 600 Трубка

- Инконель 625 Трубка

- Поставщики труб из инколой

- Трубка Hastelloy C276

- Трубка из монеля 400

- Трубка из нержавеющей стали

- Трубка из нержавеющей стали 304

- Трубка из нержавеющей стали 316L

- Дуплексная трубка

- Титановая трубка класса 2

- Круглый прут из инконеля

- Круглый пруток из инконеля 600

- Круглый пруток из инконеля 625

- Круглый стержень из хастеллоя

- Круглый пруток Hastelloy C276

- Инконель 718 Круглый пруток

- Круглый пруток из монеля 400

- Круглый пруток из сплава 600

- Круглый пруток из сплава 625

- Круглый пруток из сплава C276

- Круглый пруток из сплава 400

- Круглый титановый стержень

- Пластина из инконеля

- Пластина из инконеля 600

- Пластина из инконеля 625

- Пластина из хастеллоя

- Пластина Hastelloy C276

- Пластина из монеля

- Пластина монель 400

- Пластина из сплава 600

- Пластина из сплава 625

- Пластина из сплава C276

- Пластина из сплава 400

- Титановая пластина

- Болты из инконеля

- Инконель 600 Болты

- Инконель 625 Болты

- Болты из хастеллоя

- Болты Hastelloy C276

- Инконель 718 Болты

- Монель 400 Болты

- Титановые болты

- Крепеж Hastelloy

- Винты из монеля

- Гайки из инконеля

- Болты из нержавеющей стали

Разница между низколегированной сталью и высоколегированной сталью

Основное различие между низколегированной сталью и высоколегированной сталью заключается в том, что низколегированная сталь содержит менее 0,2% легирующего элемента, тогда как высоколегированная сталь имеет более 5 % легирующего элемента .

Сплав представляет собой смесь двух или более элементов. Его получают путем смешивания металла с некоторыми другими элементами (металлами, неметаллами или обоими) для получения материала с улучшенными свойствами по сравнению с исходным металлом. Низколегированная и высоколегированная сталь представляют собой два типа сплавов железа.

СОДЕРЖАНИЕ

1. Обзор и ключевые отличия

2. Что такое низколегированная сталь

3. Что такое высоколегированная сталь

4. Сравнение бок о бок — низколегированная сталь и высоколегированная сталь в табличной форме

5. Резюме

Что такое низколегированная сталь?

Низколегированная сталь — это разновидность легированной стали, свойства которой улучшены по сравнению с углеродистой сталью. Например, этот сплав обладает лучшими механическими свойствами и большей коррозионной стойкостью, чем углеродистая сталь. Содержание углерода в низколегированной стали составляет менее 0,2%. Легирующие элементы, кроме углерода, включают Ni, Cr, Mo, V, B, W и Cu.

Рисунок 01: Сталь

В большинстве случаев процесс производства этих легированных сталей включает термообработку и отпуск (для нормализации). Но теперь он, как правило, включает закалку и отпуск. Кроме того, почти все материалы из низколегированной стали поддаются сварке. Однако материал иногда требует предварительной или послесварочной обработки (во избежание растрескивания).

Некоторые преимущества низколегированной стали включают следующее:

- Предел текучести

- Сопротивление ползучести

- Стойкость к окислению

- Стойкость к водороду

- Низкотемпературная пластичность и др.

Кроме того, этот материал очень полезен в промышленности, но при температурах ниже 580°C. Если температура выше, этот материал больше не подходит из-за отсутствия достаточной стойкости к окислению, чтобы выдерживать высокие температуры.

Что такое высоколегированная сталь?

Высоколегированная сталь представляет собой легированную сталь, которая содержит более 5% легирующей стали. В отличие от низколегированной стали, легирующими элементами для высоколегированной стали являются хром и никель. Одним из хорошо известных примеров этого типа материала является нержавеющая сталь.

В отличие от низколегированной стали, легирующими элементами для высоколегированной стали являются хром и никель. Одним из хорошо известных примеров этого типа материала является нержавеющая сталь.

Рисунок 02: Цепь из нержавеющей стали

Хром придает стали тонкий оксидный слой на стальной поверхности. Мы называем его скрытым слоем, потому что этот слой задерживает коррозию металла. Кроме того, производители обычно добавляют большое количество углерода и марганца, чтобы придать стали аустенитный характер. Кроме того, этот материал дороже низколегированной стали.

В чем разница между низколегированной сталью и высоколегированной сталью?

Как низколегированная, так и высоколегированная сталь обладают улучшенными свойствами по сравнению с углеродистой сталью. Однако ключевое различие между низколегированной сталью и высоколегированной сталью заключается в том, что низколегированные стали содержат менее 0,2% легирующего элемента, тогда как высоколегированные стали содержат более 5% легирующего элемента.

д.

д.

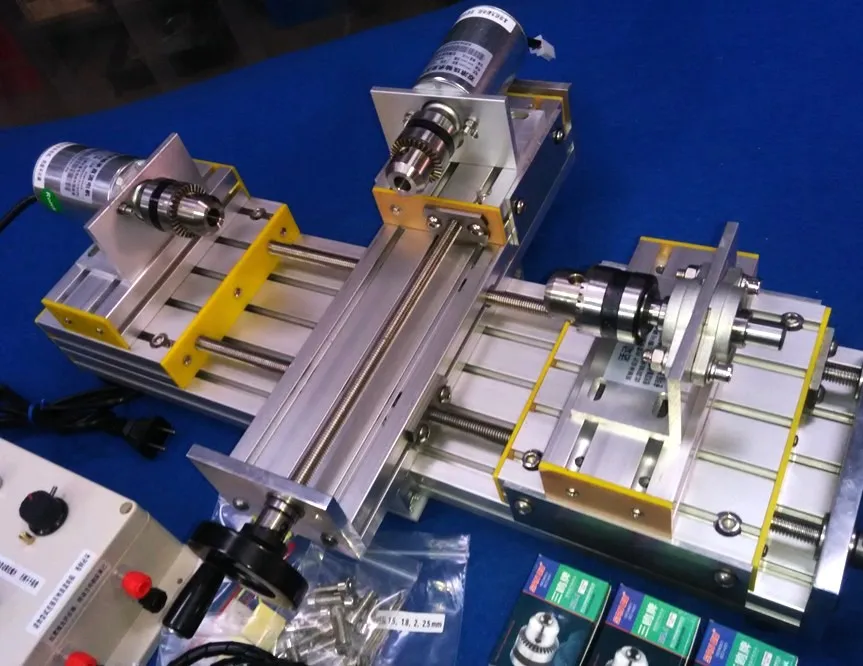

От количества зубцов на звёздочке, зависит степень редукции будущего инструмента, чем она больше, тем аккуратней и легче можно будет проделывать отверстие. Так как автор использовал старую цепь, перед её использованием он её хорошенько промыл, если же у вас тоже старая ржавая цепь, то желательно сделать также.

От количества зубцов на звёздочке, зависит степень редукции будущего инструмента, чем она больше, тем аккуратней и легче можно будет проделывать отверстие. Так как автор использовал старую цепь, перед её использованием он её хорошенько промыл, если же у вас тоже старая ржавая цепь, то желательно сделать также. Для этого возьмём трубу подходящего диаметра, отпилим от него колечко. Зачем это колечко распилим и на место спила параллельно приварим две гайки. В эти гайки будем вставлять болт и с его помощью затягивать хомут, тем самым закрепив дрель.

Для этого возьмём трубу подходящего диаметра, отпилим от него колечко. Зачем это колечко распилим и на место спила параллельно приварим две гайки. В эти гайки будем вставлять болт и с его помощью затягивать хомут, тем самым закрепив дрель.

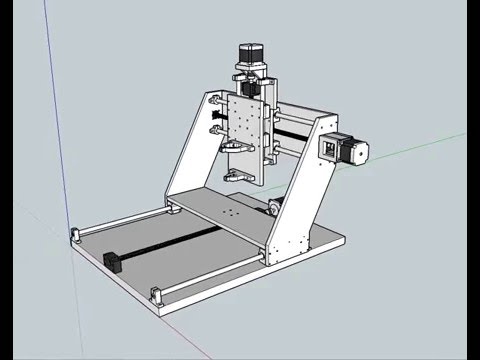

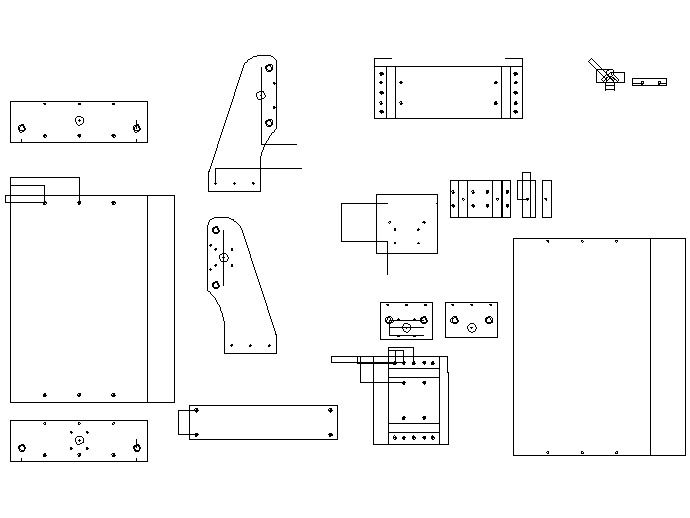

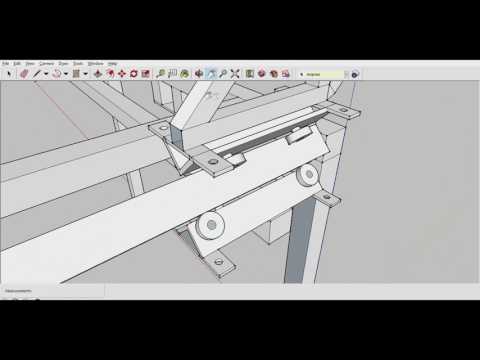

Самодельный станок из дрели с шарнирным бес пружинным механизмом.Стойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или вниз.Сверлильно-фрезерный станок: 1 — основание станка; 2 — опоры подъёмной плиты стола 2 шт.; 3 — подъёмная плита; 4 — ручка подъёма стола; 5 — подвижный держатель дрели; 6 — дополнительная стойка; 7 — винт фиксации держателя дрели; 8 — хомут крепления дрели; 9 — основная стойка; 10 — ходовой винт; 11 — барабан со шкалой Нониуса.Самодельный сверлильный станок из автомобильного домкрата и дрели.Каретка выполнена из мебельных направляющих.Мини-станок из списанного микроскопа.Основание и стойка из старого фотоувеличителя для самодельного сверлильного станка.Станок из ручной дрели: 1 — станина; 2 — стальные прижимы; 3 — пазы для крепления дрели; 4 — гайка крепления дрели; 5 — дрель; 6 — ползун; 7 — трубки направляющие.

Самодельный станок из дрели с шарнирным бес пружинным механизмом.Стойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или вниз.Сверлильно-фрезерный станок: 1 — основание станка; 2 — опоры подъёмной плиты стола 2 шт.; 3 — подъёмная плита; 4 — ручка подъёма стола; 5 — подвижный держатель дрели; 6 — дополнительная стойка; 7 — винт фиксации держателя дрели; 8 — хомут крепления дрели; 9 — основная стойка; 10 — ходовой винт; 11 — барабан со шкалой Нониуса.Самодельный сверлильный станок из автомобильного домкрата и дрели.Каретка выполнена из мебельных направляющих.Мини-станок из списанного микроскопа.Основание и стойка из старого фотоувеличителя для самодельного сверлильного станка.Станок из ручной дрели: 1 — станина; 2 — стальные прижимы; 3 — пазы для крепления дрели; 4 — гайка крепления дрели; 5 — дрель; 6 — ползун; 7 — трубки направляющие.

ниже

ниже

Ходовая втулка.Стопор ходовой втулки.Стационарная втулка.Концевая переходная втулка.Сверлильная головка в собранном виде.Готовый самодельный сверлильный станок на основе двигателя от бытовой техники.

Ходовая втулка.Стопор ходовой втулки.Стационарная втулка.Концевая переходная втулка.Сверлильная головка в собранном виде.Готовый самодельный сверлильный станок на основе двигателя от бытовой техники. Это широкое определение, которое включает в себя все, от стоматологических бормашин до машин для бурения туннелей. Мы собираемся сосредоточиться на типах сверл, которые мы обычно используем в строительстве и по дому.

Это широкое определение, которое включает в себя все, от стоматологических бормашин до машин для бурения туннелей. Мы собираемся сосредоточиться на типах сверл, которые мы обычно используем в строительстве и по дому.

Другими словами, вы можете отключить ударный механизм и использовать его так же, как и любой другой дрель-шуруповерт.

Другими словами, вы можете отключить ударный механизм и использовать его так же, как и любой другой дрель-шуруповерт. Некоторые дают вам возможность только вращения, но немногие профессионалы используют его, даже несмотря на то, что он способен сверлить дерево и металл.

Некоторые дают вам возможность только вращения, но немногие профессионалы используют его, даже несмотря на то, что он способен сверлить дерево и металл. Вместо использования переднего рубящего механизма в ударных инструментах используется вращающийся механизм молотка и наковальни. Когда патрон вращается, молоток сильно ударяет по наковальне, придавая ей гораздо большее усилие вращения, чем стандартная дрель.

Вместо использования переднего рубящего механизма в ударных инструментах используется вращающийся механизм молотка и наковальни. Когда патрон вращается, молоток сильно ударяет по наковальне, придавая ей гораздо большее усилие вращения, чем стандартная дрель. Это действительно может сэкономить вам время.

Это действительно может сэкономить вам время. Совсем недавно мы увидели появление аккумуляторных буров, таких как землеройный бур Makita и бесщеточный бур Ryobi 40V. Они обеспечивают беспроводное удобство и питание от аккумулятора для инструмента, который ранее был ограничен бензином.

Совсем недавно мы увидели появление аккумуляторных буров, таких как землеройный бур Makita и бесщеточный бур Ryobi 40V. Они обеспечивают беспроводное удобство и питание от аккумулятора для инструмента, который ранее был ограничен бензином.

Они часто вращаются на более высоких оборотах, чтобы быстро установить винты. Хотя они имеют базовую конструкцию дрели с пистолетной рукояткой, иногда они имеют рукоятку непосредственно за двигателем и блокировку, чтобы вы могли работать быстрее. Профессиональные модели часто имеют наборные магазины, которые позволяют автоматически подавать шурупы по ходу работы. Это значительно ускоряет работу.

Они часто вращаются на более высоких оборотах, чтобы быстро установить винты. Хотя они имеют базовую конструкцию дрели с пистолетной рукояткой, иногда они имеют рукоятку непосредственно за двигателем и блокировку, чтобы вы могли работать быстрее. Профессиональные модели часто имеют наборные магазины, которые позволяют автоматически подавать шурупы по ходу работы. Это значительно ускоряет работу.

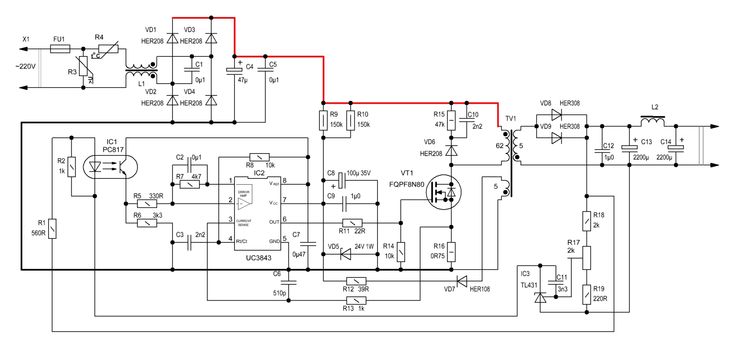

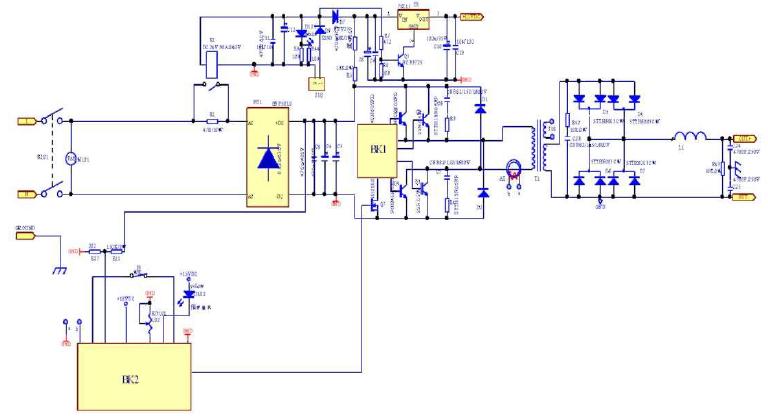

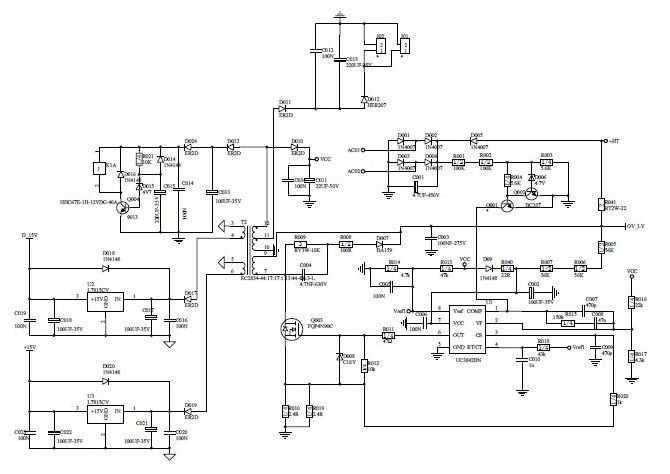

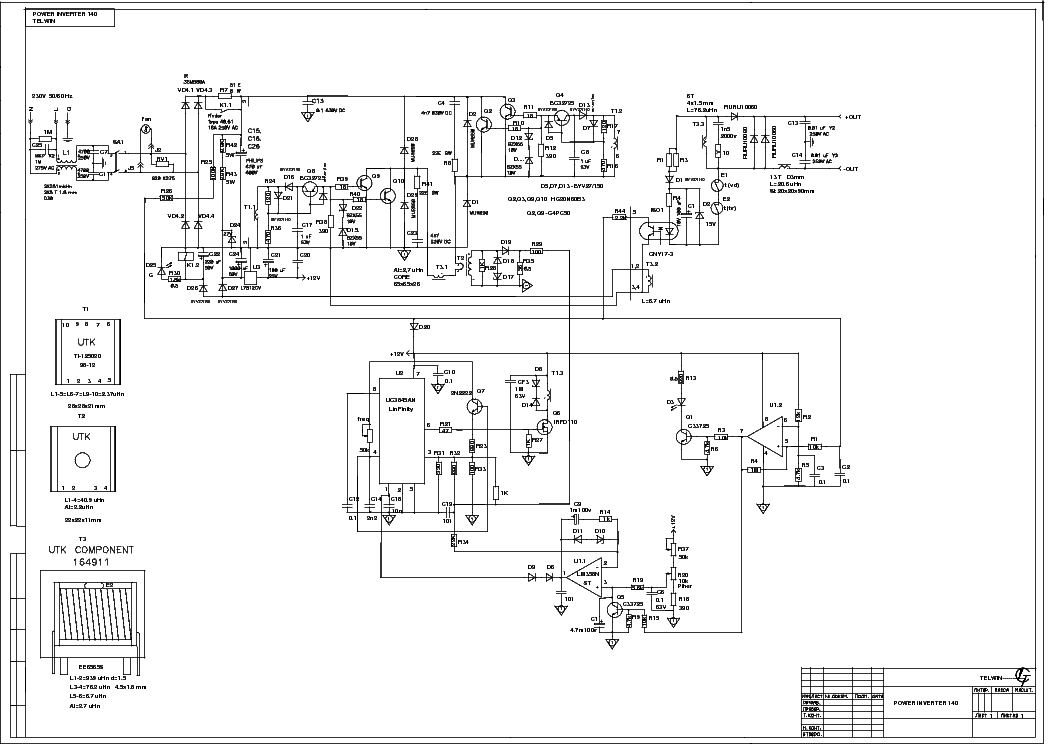

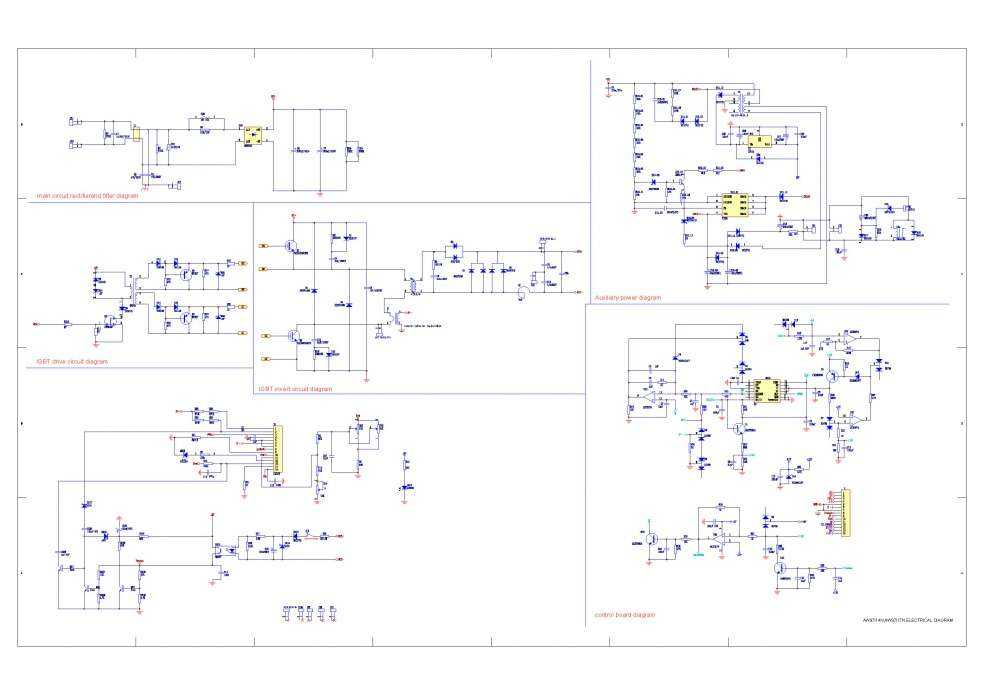

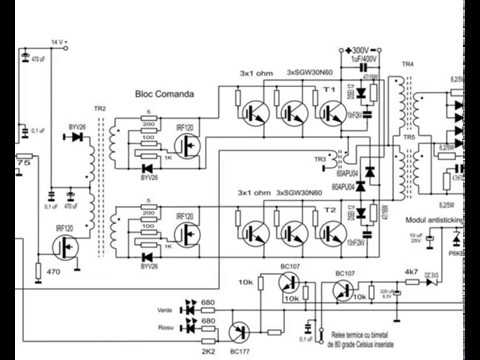

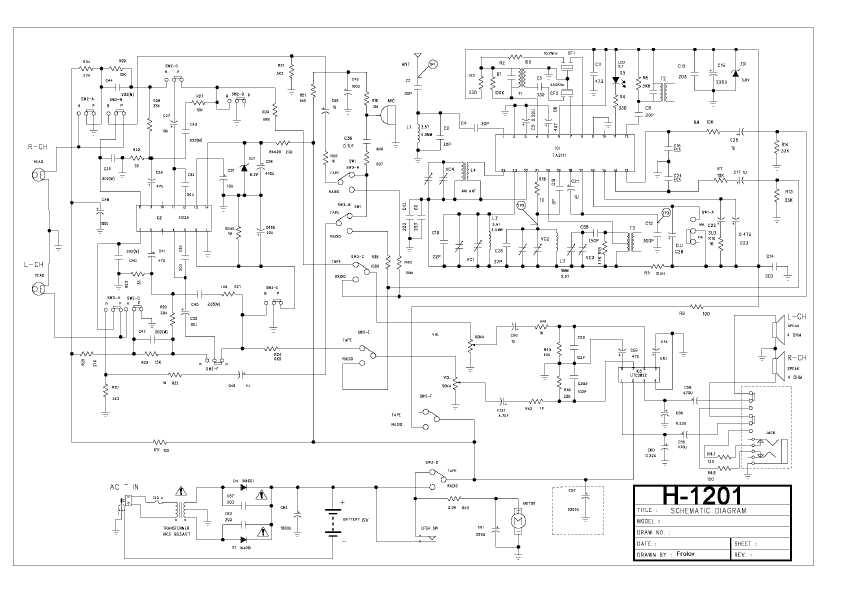

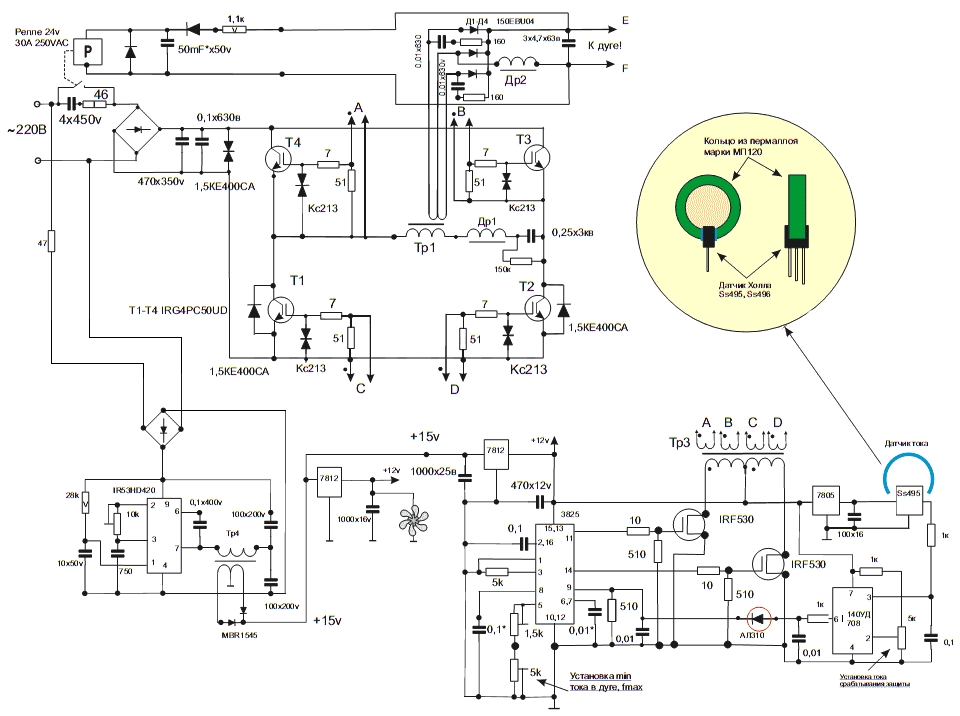

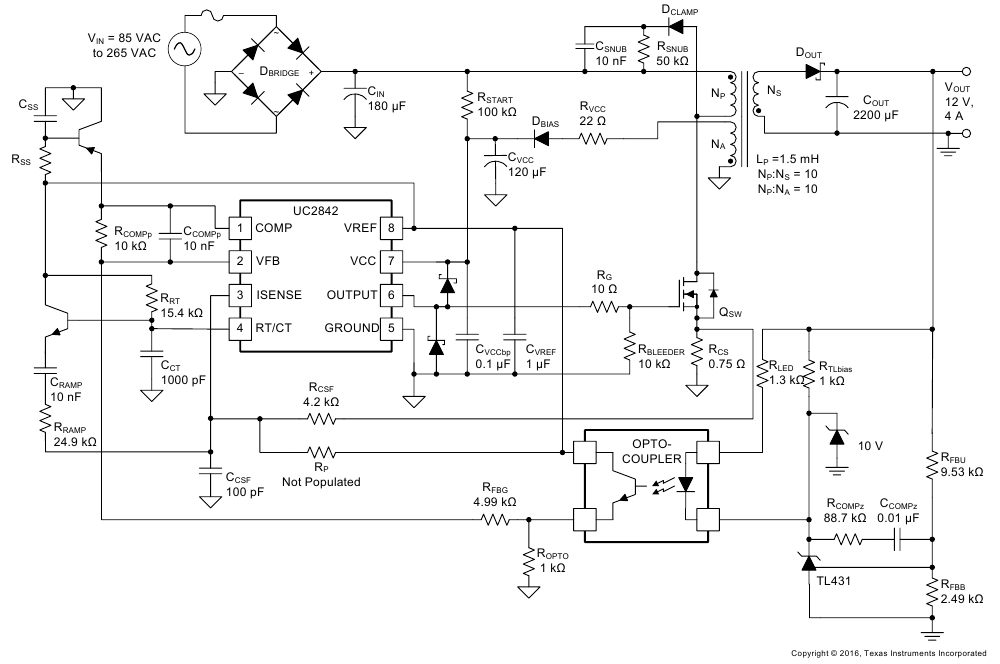

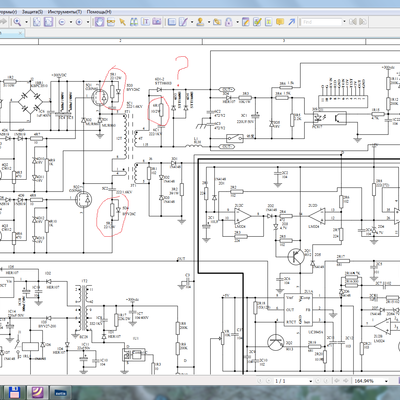

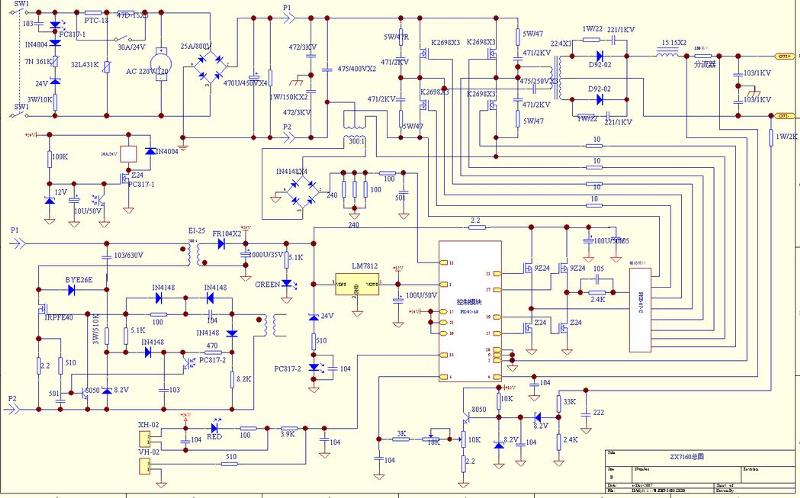

По запросу: схемы сварочных инверторов скачать, можно найти огромное количество готовых схем и видеороликов о самостоятельной сборке сварочных инверторов и их ремонте на нашем сайте.

По запросу: схемы сварочных инверторов скачать, можно найти огромное количество готовых схем и видеороликов о самостоятельной сборке сварочных инверторов и их ремонте на нашем сайте.

Представляет собой диодный мост, выпрямляющий поступающий из розетки в аппарат ток. Чтобы мост не перегревался, в нем есть термодатчик, отсекающий цепь при достижении 90 градусов. Воздушное охлаждение реализовано в виде приточного вентилятора.

Представляет собой диодный мост, выпрямляющий поступающий из розетки в аппарат ток. Чтобы мост не перегревался, в нем есть термодатчик, отсекающий цепь при достижении 90 градусов. Воздушное охлаждение реализовано в виде приточного вентилятора. Это транзисторные ключи типа Mosfet или более современные — IGBT. Содержат по 2 или по 4 ключа, соответственно делятся на полумостовые и мостовые. Обеспечивают экономичный расход электроэнергии, нагрузку и тонкие настройки сварочного тока.

Это транзисторные ключи типа Mosfet или более современные — IGBT. Содержат по 2 или по 4 ключа, соответственно делятся на полумостовые и мостовые. Обеспечивают экономичный расход электроэнергии, нагрузку и тонкие настройки сварочного тока.

Чаще всего инверторы перестают работать по причине перегорания одного из элементов. Тогда аппарат полностью не включается или гудит, но не варит. Задача — найти проблемный модуль и заменить его или восстановить контакт.

Чаще всего инверторы перестают работать по причине перегорания одного из элементов. Тогда аппарат полностью не включается или гудит, но не варит. Задача — найти проблемный модуль и заменить его или восстановить контакт.

Если на дисплее нули, вы нашли сгоревший элемент (зависит от вида радиодетали).

Если на дисплее нули, вы нашли сгоревший элемент (зависит от вида радиодетали).

Далее рассмотрим поломки разной степени сложности, возможные причины и способы устранения.

Далее рассмотрим поломки разной степени сложности, возможные причины и способы устранения.

Иногда «крутилка» случайно сбивается при перестановке аппарата, если задеть ее одеждой. Чтобы такого не происходило, используйте инверторы с защитным экраном, закрывающим панель управления. Такой есть, например у аппарата для сварки EWM PICO 160 CEL PULS ММА

Иногда «крутилка» случайно сбивается при перестановке аппарата, если задеть ее одеждой. Чтобы такого не происходило, используйте инверторы с защитным экраном, закрывающим панель управления. Такой есть, например у аппарата для сварки EWM PICO 160 CEL PULS ММА

Здесь поможет переподключение в более близкую розетку коротким проводом или использование инверторов, рассчитанных на пониженное напряжение.

Здесь поможет переподключение в более близкую розетку коротким проводом или использование инверторов, рассчитанных на пониженное напряжение.

Действие длится секунду, после чего сила тока спадает до установленной сварщиком. Этого достаточно, чтобы электрод не прилип, а металл не прожегся.

Действие длится секунду, после чего сила тока спадает до установленной сварщиком. Этого достаточно, чтобы электрод не прилип, а металл не прожегся.

У каждого инвертора есть своя продолжительность включения(ПВ) или продолжительность нагрузки (ПН). Она указывается в % и означает, сколько из 10 минут оборудование может работать беспрерывно на определенном токе.

У каждого инвертора есть своя продолжительность включения(ПВ) или продолжительность нагрузки (ПН). Она указывается в % и означает, сколько из 10 минут оборудование может работать беспрерывно на определенном токе.

Разберите корпус и проверьте надежность контактов сетевого кабеля. Вторая вероятная причина — большой слой пыли на плате, — аппарат ушел в защиту, чтобы избежать короткого замыкания. Разберите корпус и продуйте аппарат сжатым воздухом от компрессора. Если компрессора нет, используйте мягкую щетку.

Разберите корпус и проверьте надежность контактов сетевого кабеля. Вторая вероятная причина — большой слой пыли на плате, — аппарат ушел в защиту, чтобы избежать короткого замыкания. Разберите корпус и продуйте аппарат сжатым воздухом от компрессора. Если компрессора нет, используйте мягкую щетку.

Или обращайте внимание на категорию «профессиональные» и «полупрофессиональные», где модели изначально рассчитаны на более продолжительную работу. Тогда реже придется сталкиваться с поломками и чинить их.

Или обращайте внимание на категорию «профессиональные» и «полупрофессиональные», где модели изначально рассчитаны на более продолжительную работу. Тогда реже придется сталкиваться с поломками и чинить их.

Если оно низкое, попробуйте варить в другое время суток. Если напряжение нормальное, постарайтесь подключить аппарат в сеть с минимальной длиной провода (сетевые провода 220 V создают дополнительное сопротивление).

Если оно низкое, попробуйте варить в другое время суток. Если напряжение нормальное, постарайтесь подключить аппарат в сеть с минимальной длиной провода (сетевые провода 220 V создают дополнительное сопротивление).

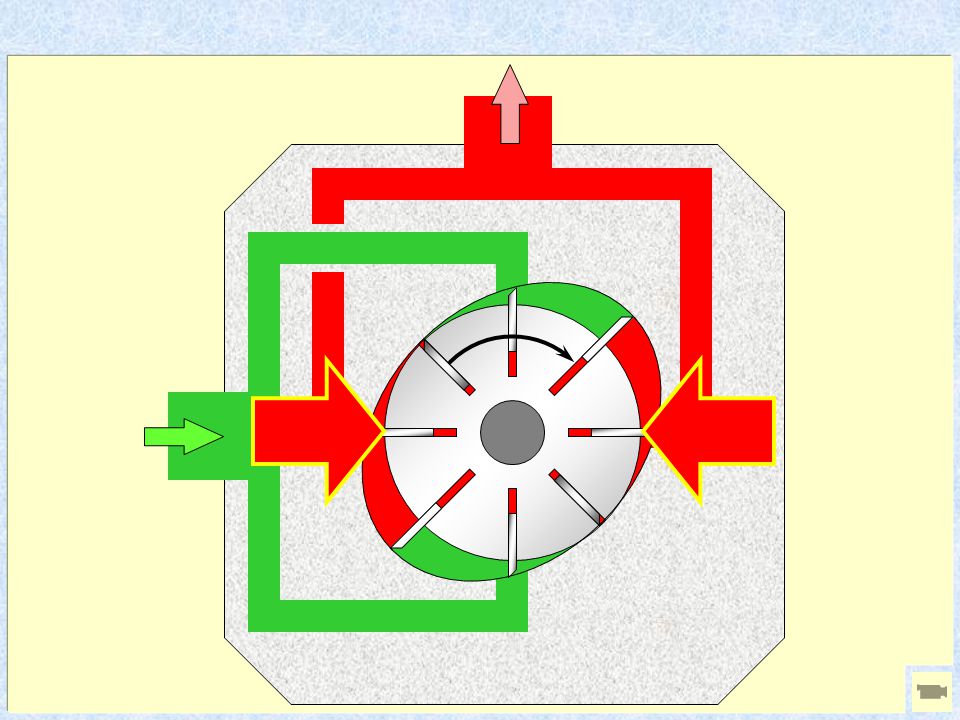

Вращение вокруг своей оси находящихся в зацеплении винтов создает “временные” рабочие камеры, движущиеся вдоль оси винтов по направлению к нагнетательному патрубку, за счет чего происходи перекачивание среды.

Вращение вокруг своей оси находящихся в зацеплении винтов создает “временные” рабочие камеры, движущиеся вдоль оси винтов по направлению к нагнетательному патрубку, за счет чего происходи перекачивание среды. д. действия.

д. действия.

000 сСт. Это делает насос с полым вращающимся диском пригодным во многих условиях в тех же установках – один насос может подходить для многих жидкостей

000 сСт. Это делает насос с полым вращающимся диском пригодным во многих условиях в тех же установках – один насос может подходить для многих жидкостей

Благодаря своим особым характеристикам насосы с полыми дисками рекомендуются для перекачки жидкостей со средней, высокой и очень высокой степенью вязкости, содержащей также небольшое количество взвешенных твердых частиц.

Благодаря своим особым характеристикам насосы с полыми дисками рекомендуются для перекачки жидкостей со средней, высокой и очень высокой степенью вязкости, содержащей также небольшое количество взвешенных твердых частиц. д.

д.

Они находят широкое применение в пищевой и фармацевтической промышленности для перекачивания вязких,…

Они находят широкое применение в пищевой и фармацевтической промышленности для перекачивания вязких,…

Масло отводится в маслосборник. Этот процесс позволяет удалить из воздуха 95-98% масла.

Масло отводится в маслосборник. Этот процесс позволяет удалить из воздуха 95-98% масла. Кроме того, в насосах этого типа воздух обычно проходит через охладитель для снижения температуры выхлопа.

Кроме того, в насосах этого типа воздух обычно проходит через охладитель для снижения температуры выхлопа. Насос имеет корпус, в котором размещены двойная шестерня (внешняя шестерня ротора и внутренняя промежуточная шестерня) и серповидный узел. Когда роторная шестерня начинает вращаться, промежуточная шестерня вращается, и зубья начинают соответственно зацепляться. Это пространство между этими шестернями и зацеплением, которое одновременно втягивает жидкость и вытесняет ее. Серповидная форма смещает промежуточную шестерню и обеспечивает уплотнение между всасывающим и выпускным отверстиями.

Насос имеет корпус, в котором размещены двойная шестерня (внешняя шестерня ротора и внутренняя промежуточная шестерня) и серповидный узел. Когда роторная шестерня начинает вращаться, промежуточная шестерня вращается, и зубья начинают соответственно зацепляться. Это пространство между этими шестернями и зацеплением, которое одновременно втягивает жидкость и вытесняет ее. Серповидная форма смещает промежуточную шестерню и обеспечивает уплотнение между всасывающим и выпускным отверстиями. Расход прямо пропорционален скорости и не зависит от давления, что дает сервисному оператору гораздо больший контроль и надежность.

Расход прямо пропорционален скорости и не зависит от давления, что дает сервисному оператору гораздо больший контроль и надежность.

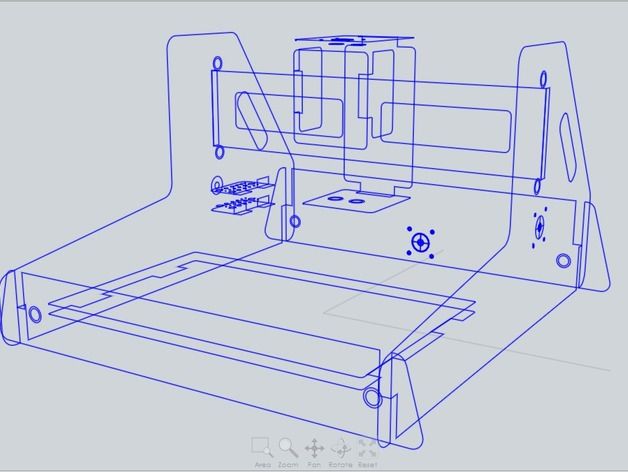

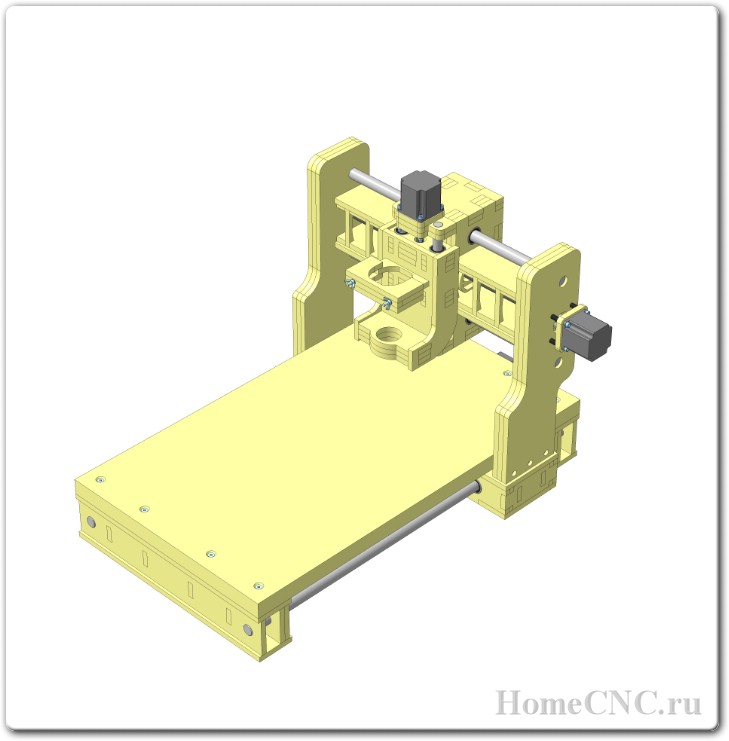

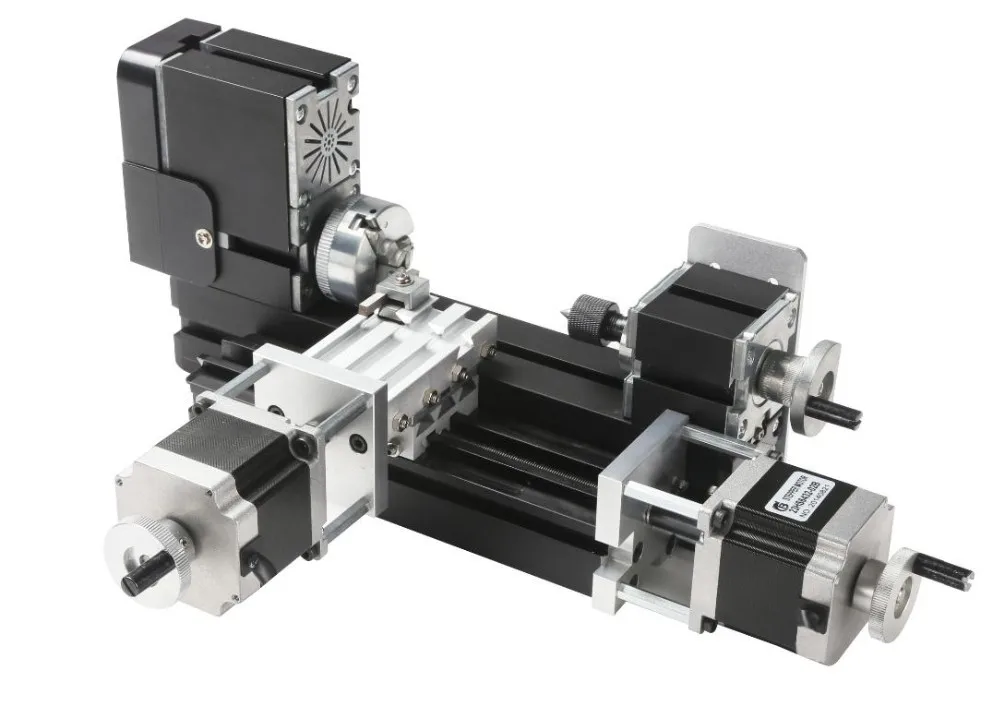

..как их …ну на чём полочки для клавы ездют…

..как их …ну на чём полочки для клавы ездют… ..можно…

..можно… …классика….икона начинающих

…классика….икона начинающих

усилие резания

усилие резания

Эта статья также включает технические рекомендации по рисованию и лучшие практики, проверенные инженерами Hubs.

Эта статья также включает технические рекомендации по рисованию и лучшие практики, проверенные инженерами Hubs. В том числе:

В том числе: Это потому что:

Это потому что: Очень важно заполнить эту основную информацию, поскольку она информирует производителя об основной функции детали.

Очень важно заполнить эту основную информацию, поскольку она информирует производителя об основной функции детали.

д.). Стрелки линии разреза указывают направление.

д.). Стрелки линии разреза указывают направление. Они передают дополнительную информацию, которая не была включена в сами чертежи.

Они передают дополнительную информацию, которая не была включена в сами чертежи.

Резьбы следует определять, указывая стандартный размер резьбы (например, M4x0,7) вместо размера диаметра. Мы рекомендуем предоставить подробные обозначения резьбы, так как они добавляют ясности чертежу и позволяют указывать направляющие отверстия и резьбы различной длины.

Резьбы следует определять, указывая стандартный размер резьбы (например, M4x0,7) вместо размера диаметра. Мы рекомендуем предоставить подробные обозначения резьбы, так как они добавляют ясности чертежу и позволяют указывать направляющие отверстия и резьбы различной длины.

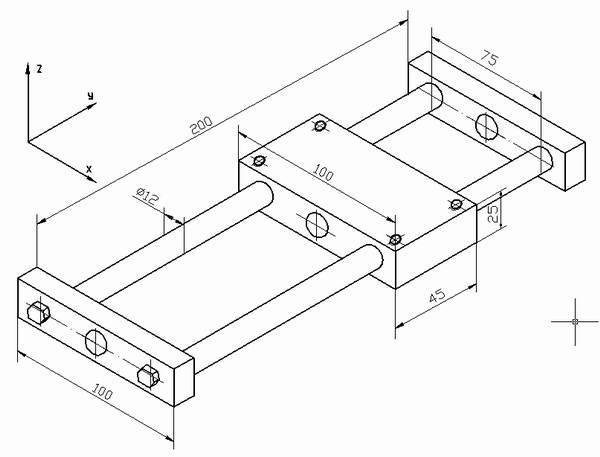

Как правило, требуется добавить достаточно видов, чтобы полностью определить геометрию, размеры и допуски обрабатываемого компонента.

Как правило, требуется добавить достаточно видов, чтобы полностью определить геометрию, размеры и допуски обрабатываемого компонента. Образцы отверстий — хороший пример критических размеров — например, на внешних четырех углах демонстрационной части корпуса. Эта схема отверстий показывает, как деталь будет крепиться к основанию, и должна совпадать с отверстиями в сопрягающей детали.

Образцы отверстий — хороший пример критических размеров — например, на внешних четырех углах демонстрационной части корпуса. Эта схема отверстий показывает, как деталь будет крепиться к основанию, и должна совпадать с отверстиями в сопрягающей детали. Такой широкий диапазон, вероятно, не сработает, если мы взаимодействуем с другой частью.

Такой широкий диапазон, вероятно, не сработает, если мы взаимодействуем с другой частью. По сути, это означает, что все одинаковые толщины стенок могут быть вызваны только одним измерением, чтобы сделать чертеж чище.

По сути, это означает, что все одинаковые толщины стенок могут быть вызваны только одним измерением, чтобы сделать чертеж чище. Кроме того, существует два типа отверстий: сквозные отверстия, которые полностью проходят через деталь, и глухие отверстия, которые имеют заданную глубину, вызываемую с помощью символ ↧ на инженерном чертеже. Глубина потайных отверстий также обозначается символом ⌴.

Кроме того, существует два типа отверстий: сквозные отверстия, которые полностью проходят через деталь, и глухие отверстия, которые имеют заданную глубину, вызываемую с помощью символ ↧ на инженерном чертеже. Глубина потайных отверстий также обозначается символом ⌴.

Серводвигатели осей

Серводвигатели осей

диаметр прутка, мм

диаметр прутка, мм размер державки резца, мм

размер державки резца, мм движения, кВт

движения, кВт

«ShopTurn» — комплексное

«ShopTurn» — комплексное

«ShopTurn» показывает программу в

«ShopTurn» показывает программу в

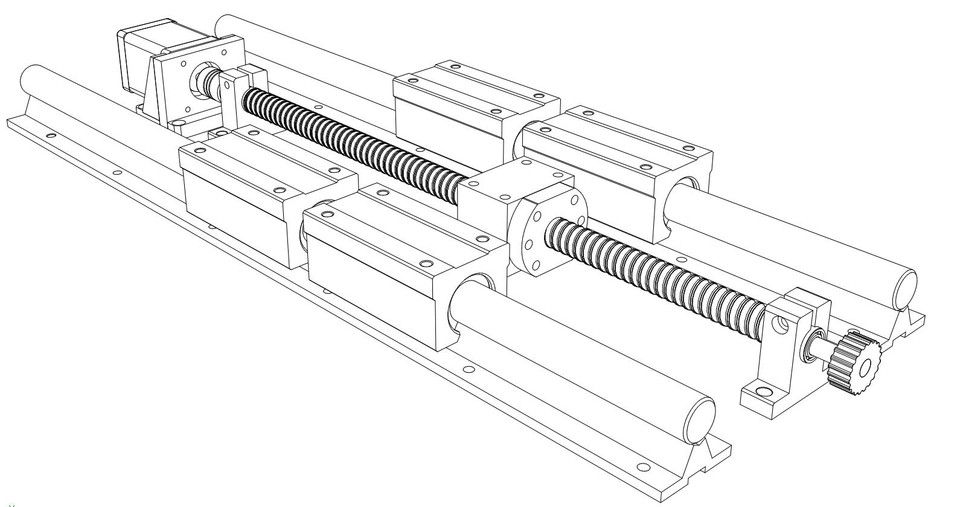

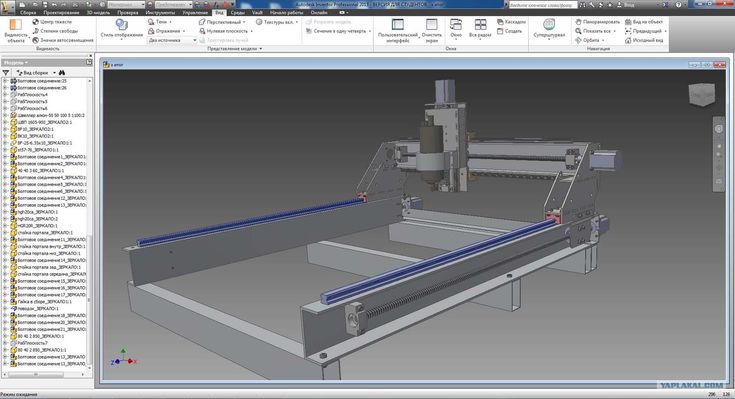

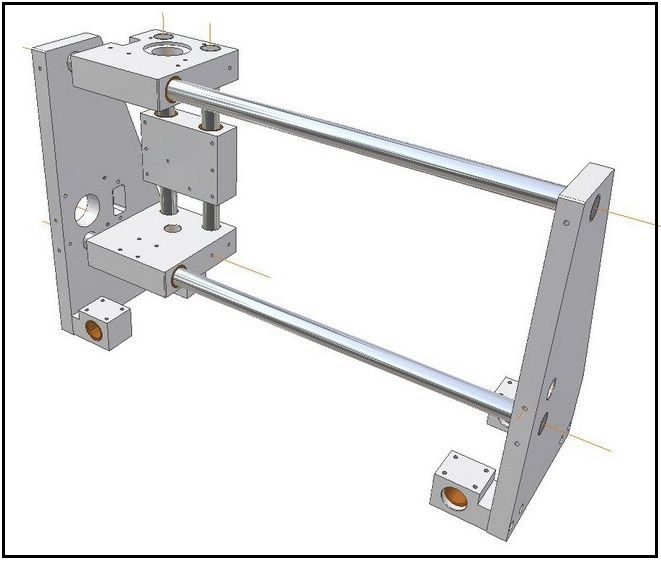

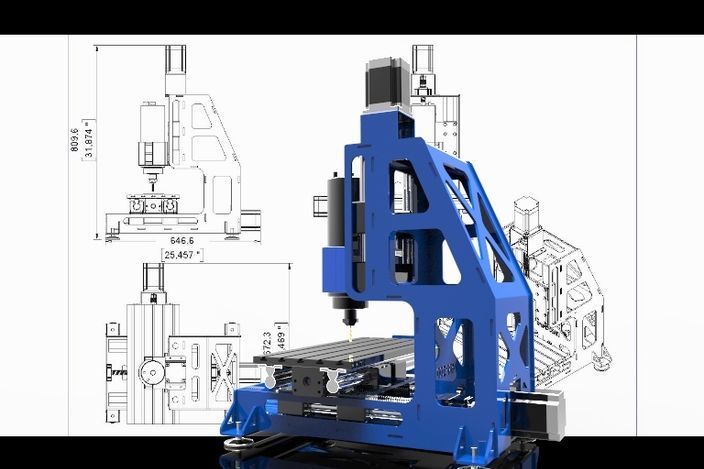

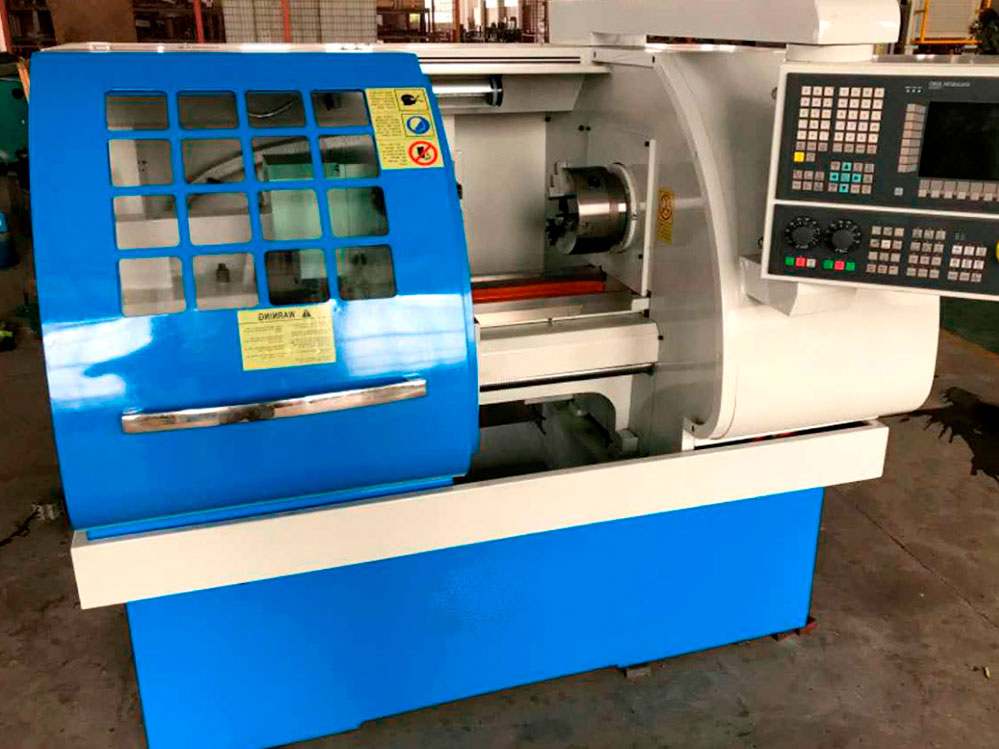

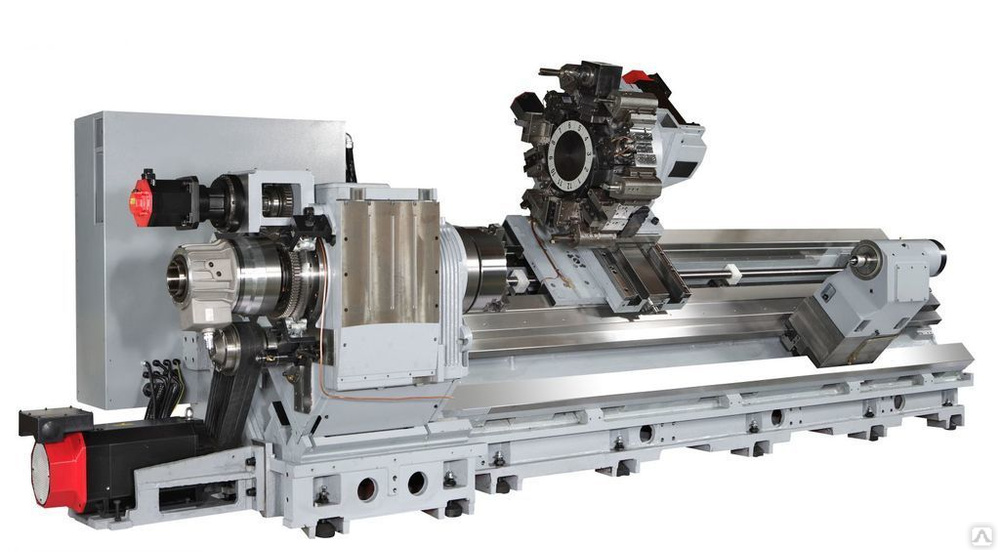

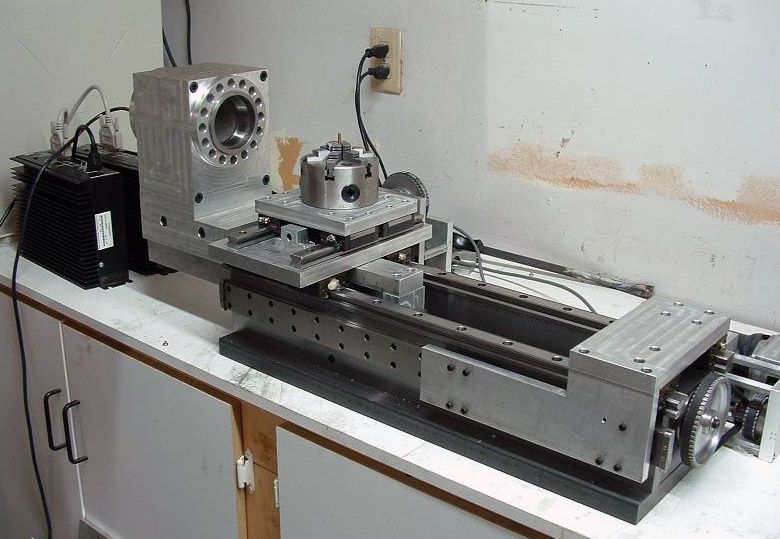

Они приводятся в действие шарико-винтовыми приводами. Ось Y скользит по линейным направляющим или коробчатым направляющим. Многие производители добавили другие способы перемещения инструментов, превратив 3-осевой станок в токарные центры, чтобы сделать их более наглядными. Граница между 3-осевой и 4-осевой токарной обработкой может быть размыта, поскольку производители добавляют функции к 3-осевой обработке, которые позволяют использовать больше углов обработки, но могут не обеспечивать полный диапазон движения по 4-й оси.

Они приводятся в действие шарико-винтовыми приводами. Ось Y скользит по линейным направляющим или коробчатым направляющим. Многие производители добавили другие способы перемещения инструментов, превратив 3-осевой станок в токарные центры, чтобы сделать их более наглядными. Граница между 3-осевой и 4-осевой токарной обработкой может быть размыта, поскольку производители добавляют функции к 3-осевой обработке, которые позволяют использовать больше углов обработки, но могут не обеспечивать полный диапазон движения по 4-й оси. Револьверные головки токарных станков с ЧПУ с двумя шпинделями имеют пазы для инструментов с обеих сторон револьверной головки и могут изготавливать более сложные детали, чем одношпиндельные. Инструмент (на револьверной головке) запрограммирован на перемещение к стержню.

Револьверные головки токарных станков с ЧПУ с двумя шпинделями имеют пазы для инструментов с обеих сторон револьверной головки и могут изготавливать более сложные детали, чем одношпиндельные. Инструмент (на револьверной головке) запрограммирован на перемещение к стержню. Некоторые производители устанавливают независимые фрезерные головки с возможностью смены инструмента, что делает этот обрабатывающий центр еще более эффективным.

Некоторые производители устанавливают независимые фрезерные головки с возможностью смены инструмента, что делает этот обрабатывающий центр еще более эффективным. Шпиндель швейцарского токарного станка с ЧПУ управляет движением прутка относительно стационарного инструмента на инструментальном приспособлении. Бар делает движение вместо инструмента. Вся резка производится прямо рядом с цангой. Это отличается от токарного станка с ЧПУ, где резка происходит по мере движения инструмента к прутку. Швейцарские токарные станки отлично подходят для высокопроизводительной работы. В сочетании с устройством подачи прутка они предназначены для работы без света и производства деталей без присмотра. При правильном программировании и участии оператора они могут производить точные детали в соответствии со спецификацией с высоким уровнем повторяемости, часто с временем цикла менее минуты.

Шпиндель швейцарского токарного станка с ЧПУ управляет движением прутка относительно стационарного инструмента на инструментальном приспособлении. Бар делает движение вместо инструмента. Вся резка производится прямо рядом с цангой. Это отличается от токарного станка с ЧПУ, где резка происходит по мере движения инструмента к прутку. Швейцарские токарные станки отлично подходят для высокопроизводительной работы. В сочетании с устройством подачи прутка они предназначены для работы без света и производства деталей без присмотра. При правильном программировании и участии оператора они могут производить точные детали в соответствии со спецификацией с высоким уровнем повторяемости, часто с временем цикла менее минуты. , Лотки для сбора , Инструменты, такие как цанги, направляющие втулки (спросите, какие инструменты поставляются со станком), тип управления ЧПУ (распространен Fanuc), варианты инструментов, скорости подачи, устройства подачи прутка (это может поставляться с подержанным токарным станком с ЧПУ Swiss или может необходимо приобретать отдельно.Податчик длины прутка определяет длину прутка, которую вы покупаете, необходимое пространство и процент брака, который у вас будет.)

, Лотки для сбора , Инструменты, такие как цанги, направляющие втулки (спросите, какие инструменты поставляются со станком), тип управления ЧПУ (распространен Fanuc), варианты инструментов, скорости подачи, устройства подачи прутка (это может поставляться с подержанным токарным станком с ЧПУ Swiss или может необходимо приобретать отдельно.Податчик длины прутка определяет длину прутка, которую вы покупаете, необходимое пространство и процент брака, который у вас будет.) Наилучшая эффективность достигается за счет станков, размер которых ближе всего к нужным вам деталям, хотя вы можете выточить что-то очень маленькое из очень большого запаса. Некоторые токарные станки с ЧПУ могут уже поставляться с загрузчиками. Обязательно спросите продавца, включает ли он загрузчик по текущей цене.

Наилучшая эффективность достигается за счет станков, размер которых ближе всего к нужным вам деталям, хотя вы можете выточить что-то очень маленькое из очень большого запаса. Некоторые токарные станки с ЧПУ могут уже поставляться с загрузчиками. Обязательно спросите продавца, включает ли он загрузчик по текущей цене.

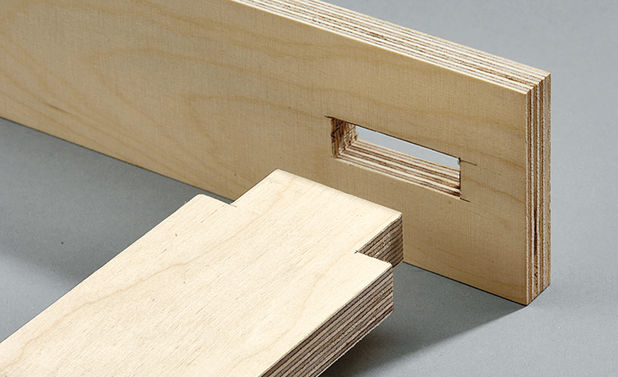

абсолютно сухой массы фанеры, мг

абсолютно сухой массы фанеры, мг

01.2025

01.2025

09.2027

09.2027

адрес

адрес

Как следствие, строительные и охранные компании в спешке закупили достаточное количество материалов, что привело к истощению запасов у некоторых поставщиков OSB, что привело к сокращению предложения и росту цен.

Как следствие, строительные и охранные компании в спешке закупили достаточное количество материалов, что привело к истощению запасов у некоторых поставщиков OSB, что привело к сокращению предложения и росту цен. Эта конструкционная панель состоит из длинных древесных стружек толщиной около 18 мм, склеенных водостойкими термоотверждаемыми клеями на основе синтетических смол.

Эта конструкционная панель состоит из длинных древесных стружек толщиной около 18 мм, склеенных водостойкими термоотверждаемыми клеями на основе синтетических смол.

Строительство в Китае продемонстрировало темпы роста примерно на 14,5% при оценке около 1,1 миллиарда долларов, что еще больше подстегнуло рынок OSB.

Строительство в Китае продемонстрировало темпы роста примерно на 14,5% при оценке около 1,1 миллиарда долларов, что еще больше подстегнуло рынок OSB.

Эту смесь вылейте в ствол скважины. Внимание! Способ подходит только тем, кто не планирует в дальнейшем использовать насосный агрегат. Раствор способен повредить элементы оборудования;

Эту смесь вылейте в ствол скважины. Внимание! Способ подходит только тем, кто не планирует в дальнейшем использовать насосный агрегат. Раствор способен повредить элементы оборудования; При большом весе агрегата тянуть за шнур нельзя, так как он с большой вероятностью порвется. В этой ситуации найдите толстую веревку и прикрепите на нее крюк. Потом осторожно опустите ее и пытайтесь зацепить насос.

При большом весе агрегата тянуть за шнур нельзя, так как он с большой вероятностью порвется. В этой ситуации найдите толстую веревку и прикрепите на нее крюк. Потом осторожно опустите ее и пытайтесь зацепить насос. Вы можете найти компанию, которая предоставляет такие услуги по Москве и Московской области.

Вы можете найти компанию, которая предоставляет такие услуги по Москве и Московской области. Иногда владельца не устраивает мощность системы. Во всех из этих случаев целесообразно выполнить модернизацию насосного оборудования.

Иногда владельца не устраивает мощность системы. Во всех из этих случаев целесообразно выполнить модернизацию насосного оборудования. Повредилась сетка галунного фильтра и с притоком воды в скважину, насос замыло песком, который его и удерживает;

Повредилась сетка галунного фильтра и с притоком воды в скважину, насос замыло песком, который его и удерживает; Не делайте резких рывков при подъёме предметов, можно повредить обсадные трубы. В этом случае цена последующего ремонта может быть выше, чем обустройство нового источника воды.

Не делайте резких рывков при подъёме предметов, можно повредить обсадные трубы. В этом случае цена последующего ремонта может быть выше, чем обустройство нового источника воды.

При недостаточно грамотном подъёме можно повредить насос или обсадные трубы, после чего потребуется дорогой ремонт, стоимость которого может быть гораздо выше, чем создание и обустройство нового источника воды на участке. Поэтому лучше доверить работу профессионалам. Все наши сотрудники имеют соответствующее образование и большой опыт. Они выполнят извлечение оборудования аккуратно и быстро. При желании клиента проведут и другие работы, чтобы возобновить подачу воды. На нашем складе есть все необходимые для этого средства.

При недостаточно грамотном подъёме можно повредить насос или обсадные трубы, после чего потребуется дорогой ремонт, стоимость которого может быть гораздо выше, чем создание и обустройство нового источника воды на участке. Поэтому лучше доверить работу профессионалам. Все наши сотрудники имеют соответствующее образование и большой опыт. Они выполнят извлечение оборудования аккуратно и быстро. При желании клиента проведут и другие работы, чтобы возобновить подачу воды. На нашем складе есть все необходимые для этого средства.

Чаще всего это происходит из-за того, что что-то не так с скважинным насосом. Хотя средний срок службы скважинного насоса составляет от 12 до 18 лет, многие его компоненты могут выйти из строя и привести к тому, что скважина перестанет подавать воду в ваш дом.

Чаще всего это происходит из-за того, что что-то не так с скважинным насосом. Хотя средний срок службы скважинного насоса составляет от 12 до 18 лет, многие его компоненты могут выйти из строя и привести к тому, что скважина перестанет подавать воду в ваш дом. Иногда это можно исправить, сбросив автоматический выключатель или заменив предохранитель, пострадавший от скачка напряжения или падения напряжения.

Иногда это можно исправить, сбросив автоматический выключатель или заменив предохранитель, пострадавший от скачка напряжения или падения напряжения. Ваш сантехник может осмотреть систему, чтобы убедиться в правильной и безопасной работе.

Ваш сантехник может осмотреть систему, чтобы убедиться в правильной и безопасной работе.

Затраты на замену скважинного насоса значительно различаются, но обычно составляют от

Затраты на замену скважинного насоса значительно различаются, но обычно составляют от  Эти недорогие устройства экономичны, если ваша скважина неглубокая, но их компоненты не так долговечны, как многие другие типы скважинных насосов, и они, как правило, не служат так долго.

Эти недорогие устройства экономичны, если ваша скважина неглубокая, но их компоненты не так долговечны, как многие другие типы скважинных насосов, и они, как правило, не служат так долго. Кроме того, подводные аппараты могут доставлять больший объем воды и давление без чрезмерного напряжения.

Кроме того, подводные аппараты могут доставлять больший объем воды и давление без чрезмерного напряжения. Однако эти насосы используют солнечную энергию, поэтому вам не нужно полагаться на местное электроснабжение для питания скважины. Это хороший выбор для тех, кто заинтересован в сокращении своего углеродного следа, экономии затрат на электроэнергию и уменьшении зависимости от основных коммунальных услуг.

Однако эти насосы используют солнечную энергию, поэтому вам не нужно полагаться на местное электроснабжение для питания скважины. Это хороший выбор для тех, кто заинтересован в сокращении своего углеродного следа, экономии затрат на электроэнергию и уменьшении зависимости от основных коммунальных услуг. Когда дело доходит до замены скважинного насоса, стоимость определяется несколькими факторами.

Когда дело доходит до замены скважинного насоса, стоимость определяется несколькими факторами.

приходится бежать, чтобы подать воду к приборам».

приходится бежать, чтобы подать воду к приборам».

..

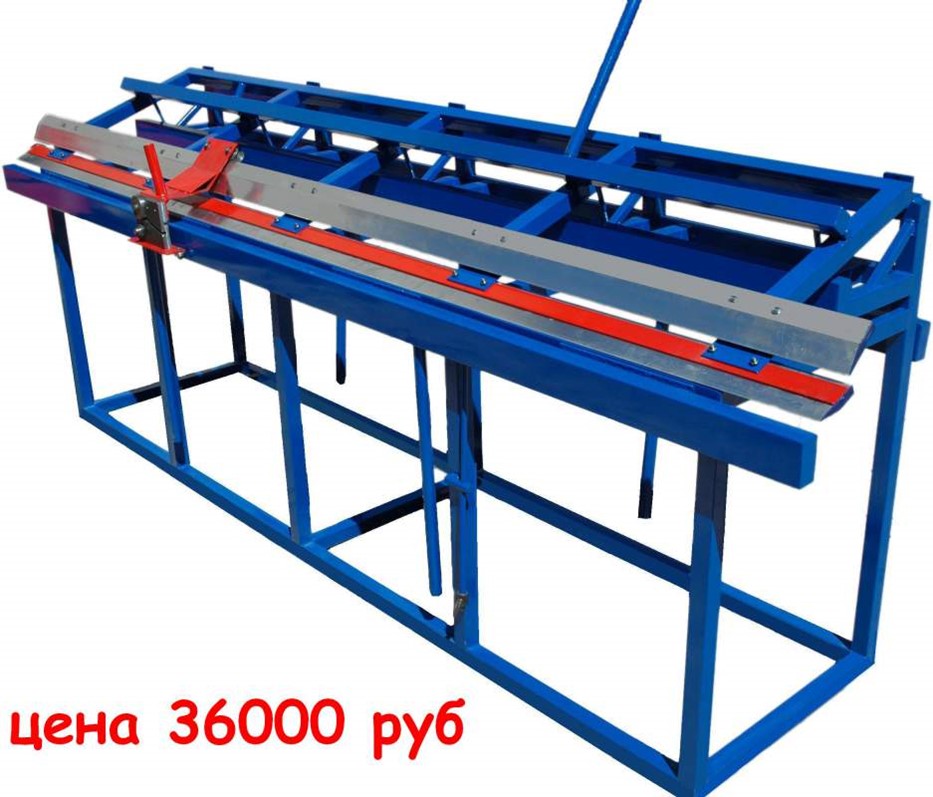

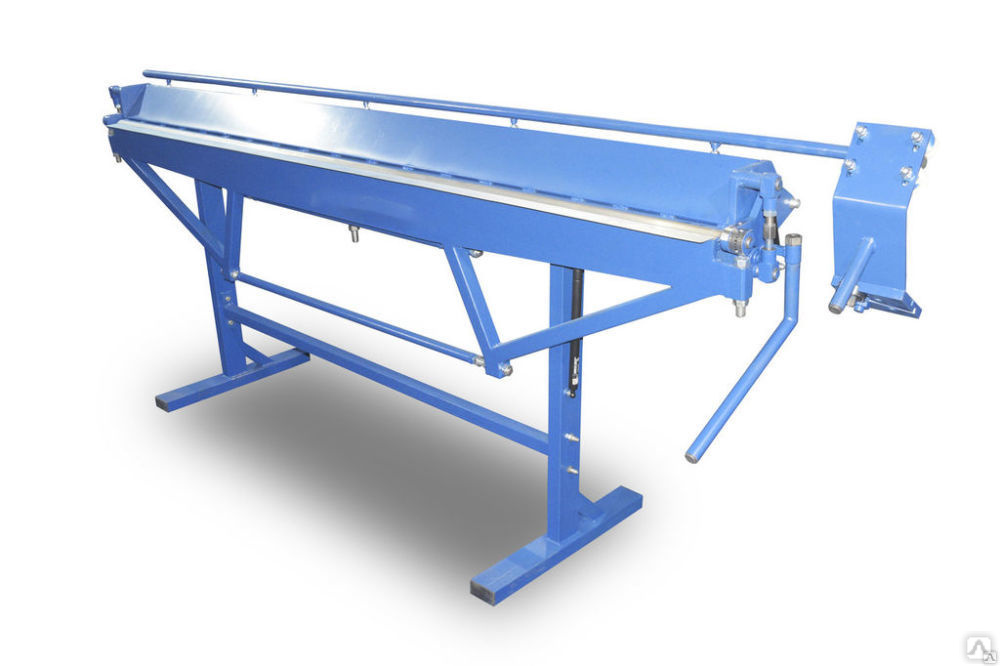

.. К ним относятся любые коробчатые, кассетные конструкции и конструкции сложной…

К ним относятся любые коробчатые, кассетные конструкции и конструкции сложной… ..

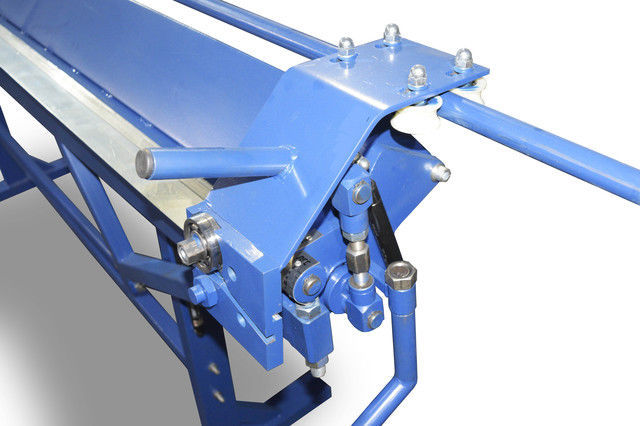

.. Проходная конструкция листогибов ЛГС позволяет выполнять гибы для…

Проходная конструкция листогибов ЛГС позволяет выполнять гибы для… ..

.. К ним относятся любые коробчатые, кассетные конструкции и конструкции сложной…

К ним относятся любые коробчатые, кассетные конструкции и конструкции сложной… 10.2022

10.2022 175-26-R08/R/T

175-26-R08/R/T По отрезанию — неудобно выравнивать, особенно если нужно отрезать с малой погрешностью. Оцинковку 0,7 мм. ребята отрезать не смогли, хотя сказали что держали втроем, прижим слабый.

По отрезанию — неудобно выравнивать, особенно если нужно отрезать с малой погрешностью. Оцинковку 0,7 мм. ребята отрезать не смогли, хотя сказали что держали втроем, прижим слабый.  lipetsk.ru/lgs26.htm

lipetsk.ru/lgs26.htm А гнуть на станке стоимостью как автомобиль чтобы было чуть прямее или радиус меньше – совсем не разумно.

А гнуть на станке стоимостью как автомобиль чтобы было чуть прямее или радиус меньше – совсем не разумно.

Оцинковку 0,7 мм. ребята отрезать не смогли, хотя сказали что держали втроем, прижим слабый.

Оцинковку 0,7 мм. ребята отрезать не смогли, хотя сказали что держали втроем, прижим слабый.  Выбирайте станки по своим задачам.

Выбирайте станки по своим задачам. На деньги от покупки импортного станка разумнее купить 5 станков ЛГС26

На деньги от покупки импортного станка разумнее купить 5 станков ЛГС26  6 на

6 на  6php-04.6. онлайн 57

6php-04.6. онлайн 57  Эти ленты с ПВХ-основой известны своим качеством, долговечностью и стабильностью на выходе. Примечания:

Эти ленты с ПВХ-основой известны своим качеством, долговечностью и стабильностью на выходе. Примечания:

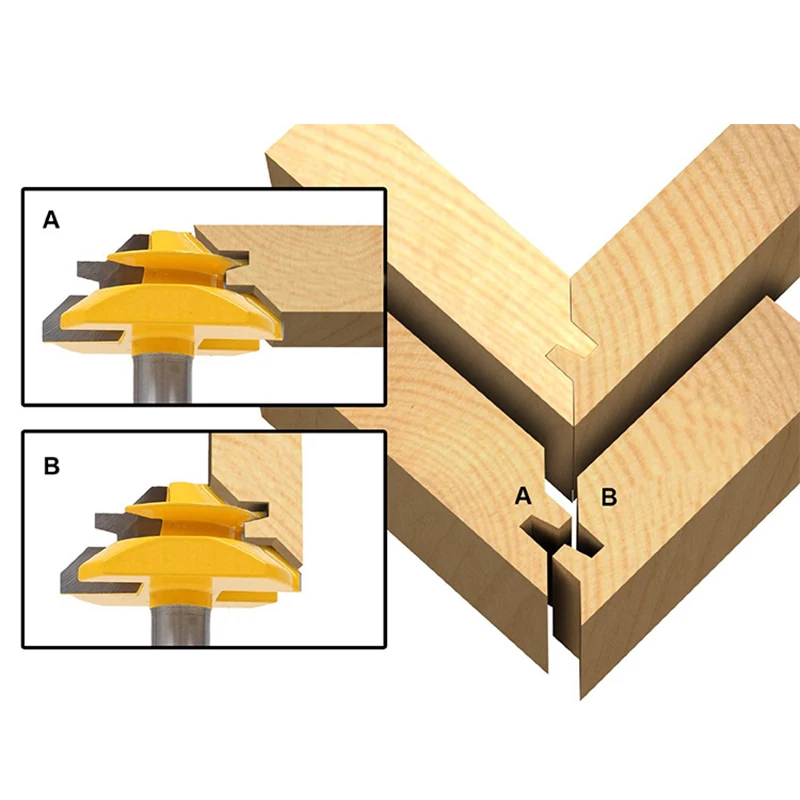

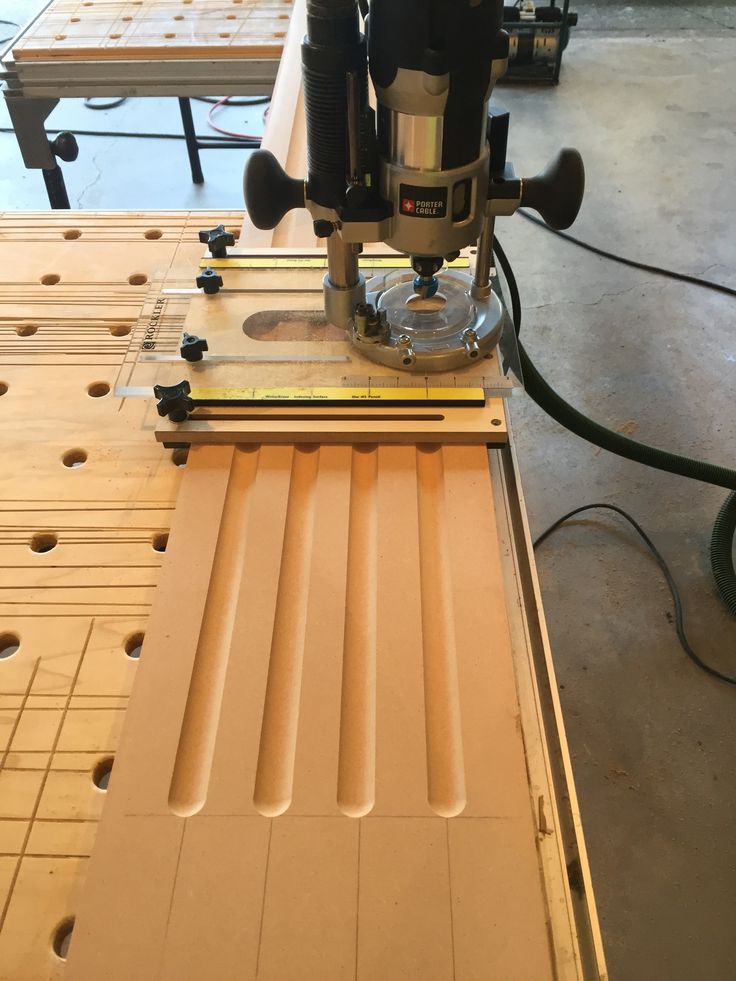

Из корпуса выступает держатель, куда вставляются цанги. Цанги — это небольшие переходники, которые позволяют использовать фрезы с хвостовиками разного диаметра. В цангу вставляется уже фреза и затягивается прижимных болтом (на некоторых моделях фиксируется кнопкой).

Из корпуса выступает держатель, куда вставляются цанги. Цанги — это небольшие переходники, которые позволяют использовать фрезы с хвостовиками разного диаметра. В цангу вставляется уже фреза и затягивается прижимных болтом (на некоторых моделях фиксируется кнопкой). Вот, вкратце все узлы. Кроме этого есть еще довольно удобный в работе параллельный упор. Он может быть простым или с возможностью подстройки — можно немного сдвинуть режущую часть вправо или влево.

Вот, вкратце все узлы. Кроме этого есть еще довольно удобный в работе параллельный упор. Он может быть простым или с возможностью подстройки — можно немного сдвинуть режущую часть вправо или влево. д. начинается с выставления основных параметров. Сначала выставить надо скорость вращения. Она подбирается в зависимости от выбранной фрезы и жесткости материала и характеристик фрезера, так что точные рекомендации надо искать в инструкции по эксплуатации.

д. начинается с выставления основных параметров. Сначала выставить надо скорость вращения. Она подбирается в зависимости от выбранной фрезы и жесткости материала и характеристик фрезера, так что точные рекомендации надо искать в инструкции по эксплуатации. Зажав ее, рожковым ключом затягиваете фрезу. В дорогих моделях кроме блокировки, есть трещотка, по которой можно ориентироваться.

Зажав ее, рожковым ключом затягиваете фрезу. В дорогих моделях кроме блокировки, есть трещотка, по которой можно ориентироваться.

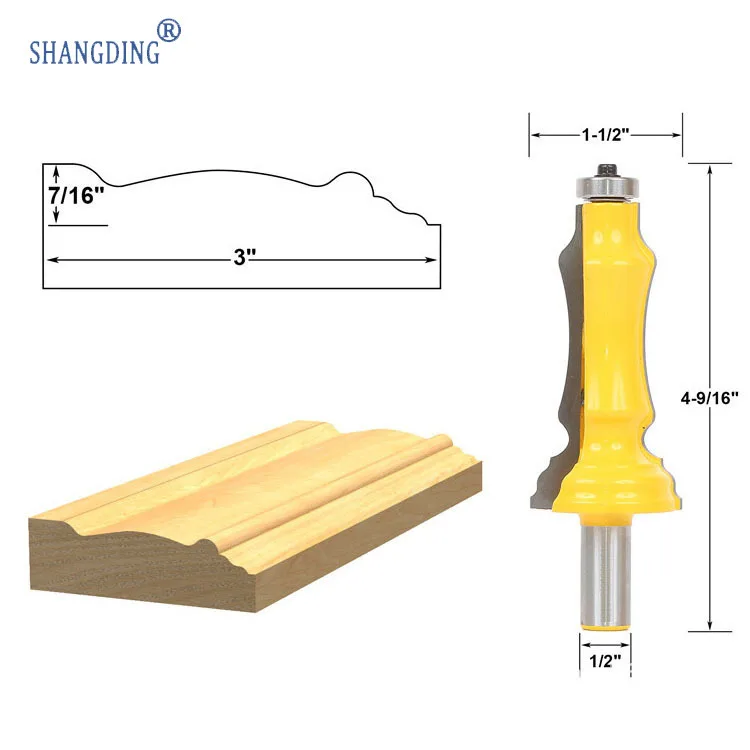

Состоят они из цилиндрической части, которая зажимается цангами в держателе агрегата, и режущей части. Цилиндрическая часть может быть разного диаметра. Выбирайте такой, цанга под который есть в вашем аппарате. Форма и расположение ножей режущей части определяет тот вид, который получает древесина после обработки. В некоторых фрезах (для кромок) есть упорный ролик. Он задает расстояние от режущей поверхности до обрабатываемого материала.

Состоят они из цилиндрической части, которая зажимается цангами в держателе агрегата, и режущей части. Цилиндрическая часть может быть разного диаметра. Выбирайте такой, цанга под который есть в вашем аппарате. Форма и расположение ножей режущей части определяет тот вид, который получает древесина после обработки. В некоторых фрезах (для кромок) есть упорный ролик. Он задает расстояние от режущей поверхности до обрабатываемого материала. Делают это на специальном оборудовании (стоимостью около 1000$), где можно задать требуемый угол заточки. Вручную ничего путного не получится. Так что затупившиеся проще (и дешевле) заменить, так как стоят они относительно немного.

Делают это на специальном оборудовании (стоимостью около 1000$), где можно задать требуемый угол заточки. Вручную ничего путного не получится. Так что затупившиеся проще (и дешевле) заменить, так как стоят они относительно немного. Они обычно присутствуют постоянно, а остальные докупаются под конкретные виды работ.

Они обычно присутствуют постоянно, а остальные докупаются под конкретные виды работ.

Вы все почувствуете сами.

Вы все почувствуете сами. Если надо — повторяете со второй стороной. А вообще, чтобы освоить работу ручным фрезером по дереву, потребуется несколько «черновых» заготовок. Выбирайте из тех, что не жалко выбросить — на первых порах косяков будет много, потом постепенно научитесь.

Если надо — повторяете со второй стороной. А вообще, чтобы освоить работу ручным фрезером по дереву, потребуется несколько «черновых» заготовок. Выбирайте из тех, что не жалко выбросить — на первых порах косяков будет много, потом постепенно научитесь.

18000 об/мин, 3 м/мин подача, шаг до 20% от диаметра кончика.

18000 об/мин, 3 м/мин подача, шаг до 20% от диаметра кончика.

Бладвуд более колкий по моему ощущению , ко всему он еще плотнее в два раза (и тупит фрезы просто писец). Но я не гоняю станок так как на видео выше , я очень аккуратно все режу.

Бладвуд более колкий по моему ощущению , ко всему он еще плотнее в два раза (и тупит фрезы просто писец). Но я не гоняю станок так как на видео выше , я очень аккуратно все режу. , выпуск

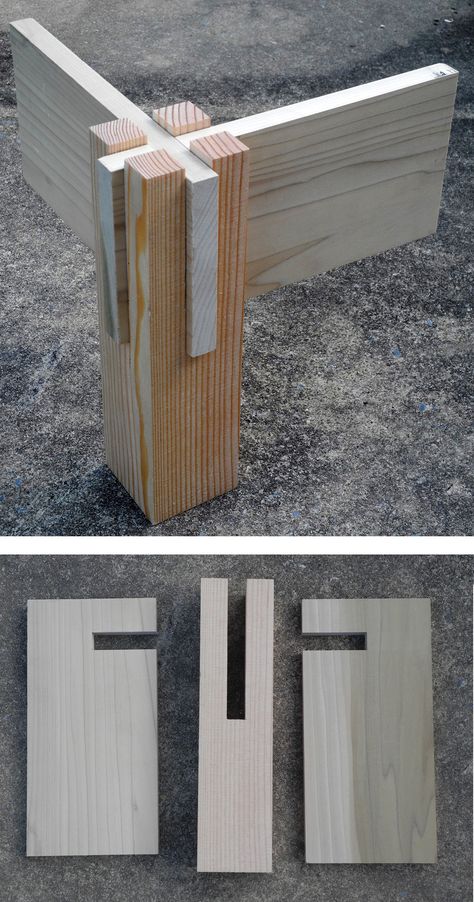

, выпуск Вот почему так важно стратегическое фрезерование. При правильном оборудовании и правильном подходе вы можете надежно производить четырехугольные доски — основу успешного производства мебели.

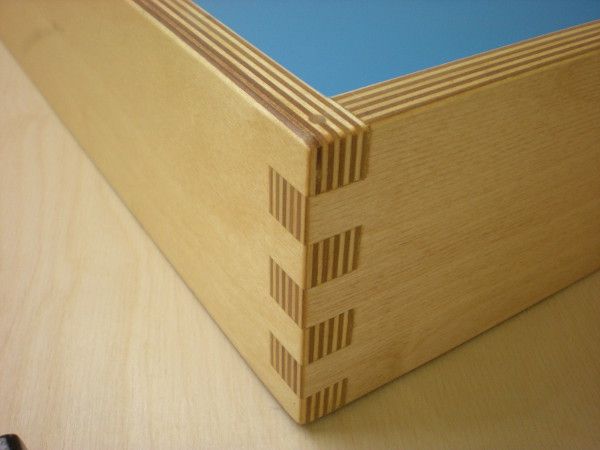

Вот почему так важно стратегическое фрезерование. При правильном оборудовании и правильном подходе вы можете надежно производить четырехугольные доски — основу успешного производства мебели. Начинается с выбора пиломатериалов. Я всегда покупаю необработанные доски, которые значительно толще, чем то, что я хочу получить в итоге. Этот дополнительный объем позволяет мне избавиться от чашечки, изгиба или поворота, не выходя за пределы моей целевой толщины. Я также выбираю ложи настолько прямые и квадратные, насколько могу найти. Деформированные доски обычно такие, потому что они содержат внутренние напряжения, и эти напряжения будут продолжать мешать вам, когда вы будете фрезеровать доску. Либо оставьте деформированные доски, либо примите дополнительную головную боль, связанную с ними.

Начинается с выбора пиломатериалов. Я всегда покупаю необработанные доски, которые значительно толще, чем то, что я хочу получить в итоге. Этот дополнительный объем позволяет мне избавиться от чашечки, изгиба или поворота, не выходя за пределы моей целевой толщины. Я также выбираю ложи настолько прямые и квадратные, насколько могу найти. Деформированные доски обычно такие, потому что они содержат внутренние напряжения, и эти напряжения будут продолжать мешать вам, когда вы будете фрезеровать доску. Либо оставьте деформированные доски, либо примите дополнительную головную боль, связанную с ними.

Осмотрите каждую доску на предмет направления волокон, выемки и изгиба, прежде чем начать фрезерование, и держите их в порядке, чтобы вам не приходилось смотреть на каждую доску, прежде чем подавать ее в следующую машину.

Осмотрите каждую доску на предмет направления волокон, выемки и изгиба, прежде чем начать фрезерование, и держите их в порядке, чтобы вам не приходилось смотреть на каждую доску, прежде чем подавать ее в следующую машину.

Перед окончательным проходом пропустите заготовку, чтобы убедиться, что рубанок настроен на правильную толщину.

Перед окончательным проходом пропустите заготовку, чтобы убедиться, что рубанок настроен на правильную толщину.

Lipp экономит время, укладывая все детали на дополнительный стол. После обрезки досок по длине он укладывает их на разгрузочную тележку.

Lipp экономит время, укладывая все детали на дополнительный стол. После обрезки досок по длине он укладывает их на разгрузочную тележку. Используйте стопорный блок, когда несколько деталей имеют одинаковую длину.

Используйте стопорный блок, когда несколько деталей имеют одинаковую длину.