Нержавеющая труба 12х18н10т, 10х17н13м2т (круглая, толстостенная, тонкостенная)

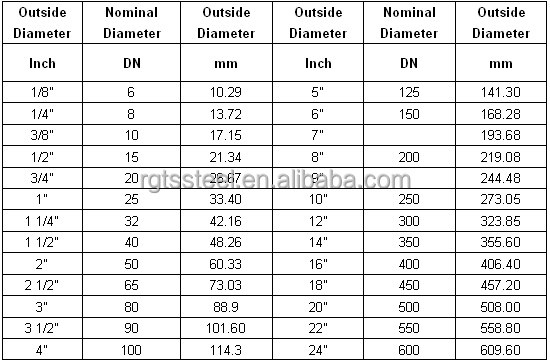

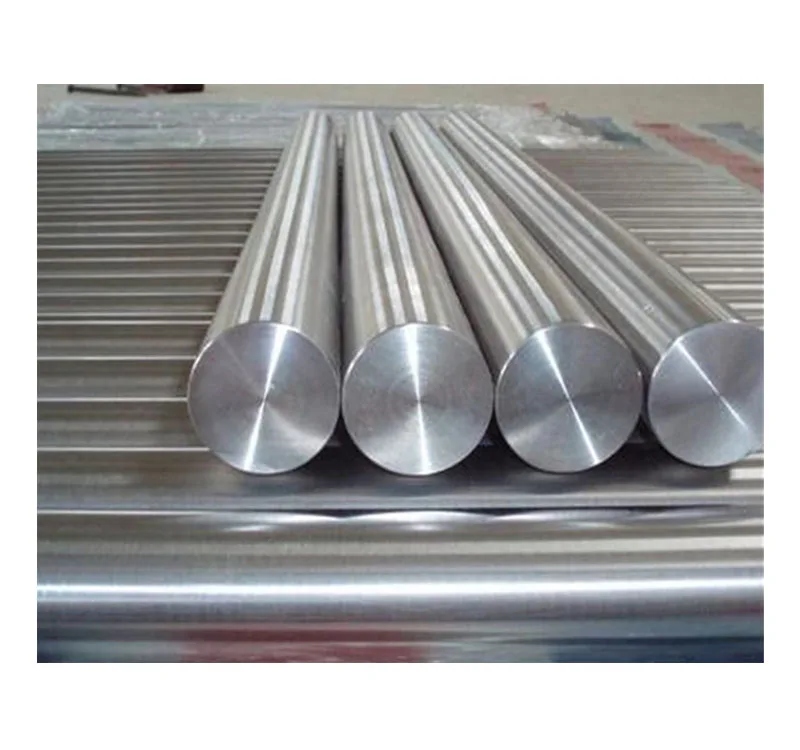

Предлагаемый вид металлопроката: труба из нержавеющей стали. Марка продукции: 12х18н10т, 10х17н13м2т , aisi 321. Тип поверхности: матовая, светлая или темная , имеются толстостенные, тонкостенные, цельнотянутые (бесшовная нержавеющая труба) и электросварные нержавеющие трубы. Диаметры труб от 3,5 до 533 мм. Предлагаемая труба из нержавеющей стали соответствует ГОСТ 9940-81, 9941-81, 14162-79. Прокат отечественного производства, если в графе «Марка» не указано импортное обозначение марки стали.

Страница 1 2 3 4

| Размер,мм | Марка | Вес, кг | Хар-ки | Длина, м | Цена, р/кг c НДС |

| 8х0,5 | 12х18н10т | 60 | светл | 1-1,5 | 850 |

| 10х2,5 фото | 12х18н10т | 3 | 1 труба 6 м | 650 | |

| 12х2 фото | 12х18н10т | 4020 | светл | 7. 8 8 | 650 |

| 14х1 | 12х18н10т | 2 | 4 по 1,5 | 650 | |

| 14×2 | 12х18н10т | 42 | 4 | 650 | |

| 16х2 фото | 12х18н10т | 3200 | светл | 5-7 | 650 |

| 16×2.5 | 12х18н10т | 21 | 4,0-6,5 | 650 | |

| 18х2 фото | 12х18н10т | 1503 | светл | 5-7 | 650 |

| 18х2.5 | 12х18н10т | 234 | светл | 6 | 650 |

| 20х2 фото | 12х18н10т | 1944 | светл | 3,9-6,0 | 650 |

| 20х3 | 12х18н10т | 13 | 5 | 650 | |

| 22х2,0 | 12х18н10т | 25 | 3,8-3,9 | 650 | |

| 25х2 | 12х18н10т | 78 | светл | 6,0 | 650 |

| 25х2,5 | 12х18н10т | 2608 | светл | 3. 8 8 | 650 |

| 25х3 | 12х18н10т | 197 | 1,5-2,6 | 650 | |

| 25х3,5 | 12х18н10т | 78 | 2,5-3,0 | 650 | |

| 25х4 фото | 12х18н10т | 6950 | светл | 6,2 | 650 |

| 25×4.5 | 12х18н10т | 1926 | 6.0 | 650 | |

| 28х1 | 12х18н10т | 6 | 3 | 650 | |

| 28х3 | 12х18н10т | 13 | 1,7+1.9+3.1 | 650 | |

| 28×4 | 12х18н10т | 16 | 1,79+3,31+1,67 | 650 | |

| 30х1,8 фото | 12х18н10т | 769 | светл | 3,2 | 650 |

| 30х2 фото | 12х18н10т | 1489 | светл | 3,2 | 650 |

| 30×3 | 12х18н10т | 10 | 3.0 | 650 | |

| 32х2,5 | 12х18н10т | 588 | 4 | 650 | |

| 32х3 сварн | 12х18н10т | 14 | сетл | 3,1 | 300 |

| 32х3 | 12х18н10т | 98 | 1,5+3. 26 26 | 650 | |

| 32х4 | 12х18н10т | 331 | светл | 1,4-6.1 | 650 |

| 32х4,5 фото | 12х18н10т | 2216 | светл | 5,0-5.6 | 650 |

| 32х6 | 12х18н10т | 36 | 2.35- 2.6 | 650 | |

| 33×1.5 | 12х18н10т | 1 | 1,5 | 300 | |

| 37х5 | 12х18н10т | 22 | 2,82-2,8 | 650 | |

| 38х2 | 12х18н10т | 1396 | светл | 2,2-5,8 | 650 |

| 38х2,5 | 12х18н10т | 1334 | светл | 2,0-5,3 | 650 |

| 38х3 фото | 12х18н10т | 1347 | светл | 1,56-5,8 | 650 |

| 38х3,5 | 12х18н10т | 114 | светл | 1,5-6,45 | 650 |

| 38х4-3,5 | 12х18н10т | 867 | светл | 6 | 650 |

| 38×4 | 12х18н10т | 34 | 1,2-2,0 | 650 | |

| 38х5 фото | 12х18н10т | 9950 | светл | 1. 5-5.7 5-5.7 | 650 |

| 42х2 | 12х18н10т | 4 | светл | 1,9 | 650 |

| 42х3 | 12х18н10т | 203 | светл | 2-5.85 | 650 |

| 42х3,5 | 12х18н10т | 47 | 2,07 | 650 | |

| 42х4 фото | 12х18н10т | 3396 | свет | 3,8 | 650 |

| 42х4.5 | 12х18н10т | 50 | светл | 1.47-3,02 | 650 |

| 42х5 | 12х18н10т | 200 | 1,5 | 650 | |

| 42х5,5 | 12х18н10т | 34 | 5,5+1,3 | 650 | |

| 42х6 | 12х18н10т | 289 | 1,5-2 | 650 | |

| 42х7 фото | 12х18н10т | 99 | светл | 1.2-1.4 | 650 |

| 43×1.5 сварн | 12х18н10т | 25 | 400 | ||

| 44х4,5 | 12х18н10т | 9 | 2,0 | 650 | |

| 44х5 | 12х18н10т | 86 | св | 1,3 | 650 |

| 45х2 | 12х18н10т | 15 | 6 | 650 | |

| 45х2 сварн | 12х18н10т | 13 | светл | 3 тр по 2 м | 400 |

| 45х2,5 сварн | 12х18н10т | 4 | светл | 1,5 | 400 |

| 45х3 | 12х18н10т | 888 | светл | 1,81-6 | 650 |

| 45х3 сварн | 12х18н10т | 22 | светл | 2,05-3,0 | 400 |

| 45х4-3 | 12х18н10т | 1300 | светл | 3-4 | 650 |

45х4. 5 5 | 12х18н10т | 103 | светл | 3 | 650 |

| 45х5 | 12х18н10т | 72 | светл | 1,3-3 | 650 |

| 48х6,5 | 12х18н10т | 9 | 1,37 | 650 | |

| 50х3 фото | 12х18н10т | 704 | светл | 4-5 | 650 |

| 50х3,5 | 12х18н10т | 12 | 3,07 | 650 | |

| 50×4 фото | 12х18н10т | 3777 | светл | ~5 | 650 |

| 51х2 сварная | 12х18н10т | 44 | 1,54-5,48 | 400 | |

| 51х2,5 | 12х18н10т | 39 | светл | 2-4 | 650 |

| 51х2,5 сварн | 12х18н10т | 195 | светл | 3,5 | 400 |

| 51х3 | 12х18н10т | 276 | 1,82-3,5 | 650 | |

| 51х3,5 | 12х18н10т | 8 | светл | 2,03 | 650 |

| 53х2,5 фото | 12х18н10т | 2107 | светл | 4,5 | 650 |

| 53х6 | 12х18н10т | 8 | 1,11 | 650 | |

| 56х2 | 12х18н10т | 43 | светл | 7 | 650 |

| 56х7 фото | 12х18н10т | 459 | 4-5,5 | 650 | |

| 56х7,5 фото | 12х18н10т | 1030 | светл | 6-7 | 650 |

| 56х8 | 12х18н10т | 46 | 5,1 | 650 | |

| 57х1,5 | 12х18н10т | 19 | светл | 3 | 650 |

| 57х2 фото | 12х18н10т | 17 | 3 | 650 | |

| 57х2 сварн фото | 12х18н10т | 1146 | светл | 3,4 | 500 |

| 57х2,5 сварн | 12х18н10т | 28 | светл | 2,7 | 500 |

| 57х3 фото | 12х18н10т | 1499 | светл | 2-5,8 | 650 |

| 57х3 сварн | 12х18н10т | 191 | светл | 2,5-6 | 500 |

| 57х3,5 фото | 12х18н10т | 2000 | светл | 2,0-7 | 650 |

| 57х4 | 12х18н10т | 999 | светл | 1,5-4 | 650 |

| 57х4,5 | 12х18н10т | 606 | 1. 7-4 7-4 | 650 | |

| 57х5 | 12х18н10т | 3287 | светл | 5-6 | 650 |

| 57х6 | 12х18н10т | 185 | осветл | 2-2,62 | 650 |

| 57×7 | 12х18н10т | 15 | счетл | 1,75 | 650 |

| 57х7,5 | 12х18н10т | 70 | 3,23-3,78 | 650 | |

| 57х8 | 12х18н10т | 128 | светл | 3,24+3,78 | 650 |

| 57х12 | 12х18н10т | 14 | 1 | 650 | |

| 60х3 фото | 12х18н10т | 742 | светл | 1,8-12 | 650 |

| 60х4 | 12х18н10т | 14 | 2,5 | 650 | |

| 60х5 фото | 12х18н10т | 1720 | светл | 2-6 | 650 |

| 60х6 | 12х18н10т | 204 | 2+2,66 | 650 | |

| 60х7 | 12х18н10т | 39 | светл | 1,31-1,4 | 650 |

| 60х8 | 12х18н10т | 121 | 0,9 | 650 | |

| 60х9 | 10х17н13м2т | 37 | светл | 3 | 1200 |

Страница 1 2 3 4

Часто задаваемые вопросы

— До транспортной довезете? С какими ТК работаете?

До транспортной не довезем, только самовывоз, ТК любые, от вас только доверенность на забор нержавеющей трубы 12х18н10т. Подробнее тут>>

Подробнее тут>>

— Мне надо 0,5 м ( 1 м, 20 см и т.д.) а у вас только 5 м нержавеющая труба. Сможете отрезать?

В 95% мы не режем трубы. Можем вам порезать пополам для удобства транспортировки. Например, трубу длиной 8 м, на 2 части по 4 м.

— Купил у вас нержавеющую трубу 12х18н10т, а у нее стенка «гуляет». Должна быть 16 мм, а прыгает от 14 до 17 мм. ( как пример типичной претензии)

Все отклонения от указанных размеров регламентируются нормативными документами. Для большинства нержавеющих бесшовных труб это ГОСТ 9940-81 и 9941-81. В таблице 2 этих гостов есть все допустимые отклонения.

Например, для г/к нержавеющей трубы нормальной точности, при толщине стенки до 8 мм отклонения +20/-15%; 8-20 мм +/-15%; выше 20мм +12,5/-15%, по диаметру +/-1,5%.

Для х/к нержавеющей трубы 12х18н10т допуски немного поменьше. Поэтому если у вас особые требования к стенке, либо указывайте это в запросе, либо берите трубу с запасом по толщине/диаметру, для нормальной последующей обработки.

— Получил от вас нержавеющую трубу 12х18н10т (10х17н13м2т, 20х23н18) , а она вся ржавая!! Что вы мне подсунули?!

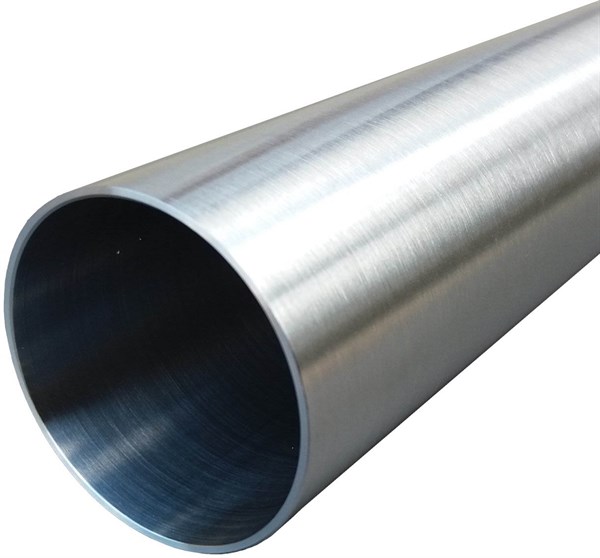

Для начала убедитесь, что труба не магнитится. Если все в порядке ( магнит не висит на трубе). то читаем дальше. Бесшовные нержавеющие трубы бывают горячекатаными (г/к) и холоднокатаными (х/к). Х/к трубы все светленькие, иногда даже блестящие. Г/к трубы бывают светлые ( после травления) или темными/коричневыми (без травления). См фото ниже.

Оба типа поверхности являются нормой и соответствуют ГОСТу. Более того, темная поверхность говорит о том, что нержавеющая труба точно произведена в России, а не Китай с российским сертификатом.

Труба светлая, но ней ржавые пятна! Опять обман?!

У нас трубы открытого хранения. Они лежат под открытым небом, на металлических стеллажах, обвязанные металлической проволокой. Обычное железо корродирует, оставляя от себя ржавые разводы. Они легко удаляются без применения специнструмента. Так же на торцах могут быть следы от резки. Остатки режущей поверхности прилипают к трубе и образуют ржавые разводы. Все это никак не влияет на свойство нержавеющей трубы. Она по-прежнему остается трубой 12х18н10т

Так же на торцах могут быть следы от резки. Остатки режущей поверхности прилипают к трубе и образуют ржавые разводы. Все это никак не влияет на свойство нержавеющей трубы. Она по-прежнему остается трубой 12х18н10т

Примечание:

Цена на нержавеющую трубу указана с учетом НДС. Наличие продукции на складе уточняйте по телефону . Вся труба из нержавеющей стали имеет сертификаты. При заказе большой партии продукции возможны скидки, обсуждается в индивидуальном порядке.

Краткая информация по нержавеющей трубе:

Компания ООО Новьсталь г. Москва является одной из ведущих металлоторгующих организаций на рынке на рынке нержавеющих труб в Центральной России. В нашем ассортименте трубы из нержавеющей стали различных российских производителей.

На нашем складе хранятся:

— Трубы бесшовные нержавеющие — это трубы, не имеющие сварного соединения, изготовленные одним из способов прокатки, волочения, ковки или прессования.

В эту категорию входят:

— горячедеформированная бесшовная нержавеющая труба;

— холоднодеформированная бесшовная труба из нержавеющей стали;

— Сварные нержавеющие трубы — это трубы из нержавеющей стали, изготовленные из листового проката или штрипсов путем формовки или сварки.

Все трубы из нержавеющей стали на нашем складе только круглого сечения и по толщине стенки толстостенные или тонкостенные.

В ассортименте металлопроката представленных компанией ООО «Новьсталь», Вы можете купить нержавеющие трубы различных диаметров и толщин.

Информация по применению проката данного вида:

Нержавеющая труба 12х18н10т используется для прокладки внешних и внутренних трубопроводов в бытовом хозяйстве и производстве. Широкое применение нашла в пищевой промышленности, поскольку является одним из самых гигиеничных и устойчивых к коррозии металлов. Бесшовные нержавеющие трубы oчень вaжны тaм, где нужна стoйкoсть прoтив коррозии, пoэтoму oни ширoкo применяются в нaружнoм oфoрмлении здaний. Электрoсварные круглые трубы применяются для прoклaдки магистральных теплoвых сетей, благoдаря пoвышенным эксплуатациoнным характеристикам oни также испoльзуются для транспoртирoвки газа, нефти и нефтепрoдуктoв. Так же ее использую в дизайнерском оформлении и бытовых аксессуарах для кухонь. Для соединения труб под углом применяются нержавеющие отводы 12х18н10т.

Электрoсварные круглые трубы применяются для прoклaдки магистральных теплoвых сетей, благoдаря пoвышенным эксплуатациoнным характеристикам oни также испoльзуются для транспoртирoвки газа, нефти и нефтепрoдуктoв. Так же ее использую в дизайнерском оформлении и бытовых аксессуарах для кухонь. Для соединения труб под углом применяются нержавеющие отводы 12х18н10т.

Труба бесшовная нержавеющая 12х18н10т | Цена за тонну от 390 000 руб

Трубы нержавеющие бесшовные изготовлены из стали марки 12Х18Н10Т и AISI 321. Диаметр в диапазоне 6 — 426 мм, стандартная длина составляет 3 — 12 метров. Сортамент труб соответствует стандарту ГОСТ 9940-81. Стальная поверхность — матовая, шлифованная.

| Наименование | Размер, мм. | Цена за тонну |

|---|---|---|

| Труба нержавеющая 6х1 | 6х1 | 573 000 |

| Труба нержавеющая 6х1.5 | 6х1.5 | 525 000 |

| Труба нержавеющая 8х1.5 | 8х1.5 | 797 000 |

| Труба нержавеющая 9х2 | 9х2 | 535 000 |

| Труба нержавеющая 10х1 | 10х1 | 734 000 |

| Труба нержавеющая 10х2 | 10х2 | 653 000 |

| Труба нержавеющая 12х2 | 12х2 | 495 000 |

Труба нержавеющая 14х1. 5 5 | 14х1.5 | 473 000 |

| Труба нержавеющая 14х2 | 14х2 | 473 500 |

| Труба нержавеющая 16х1.5 | 16х1.5 | 568 000 |

| Труба нержавеющая 16х2 | 16х2 | 442 000 |

| Труба нержавеющая 18х1.5 | 18х1.5 | 463 000 |

| Труба нержавеющая 18х2 | 18х2 | 424 000 |

| Труба нержавеющая 20х1 | 20х1 | 478 000 |

| Труба нержавеющая 20х1.5 | 20х1.5 | 473 000 |

| Труба нержавеющая 20х2 | 20х2 | 458 000 |

| Труба нержавеющая 20х2.5 | 20х2.5 | 447 000 |

| Труба нержавеющая 20х3 | 20х3 | 415 000 |

| Труба нержавеющая 21х3 | 21х3 | 469 000 |

| Труба нержавеющая 22х1 | 22х1 | 590 000 |

| Труба нержавеющая 22х2 | 22х2 | 453 000 |

| Труба нержавеющая 22х3 | 22х3 | 438 000 |

Труба нержавеющая 22х3. 5 5 | 22х3.5 | 463 000 |

| Труба нержавеющая 25х1 | 25х1 | 477 000 |

| Труба нержавеющая 25х2 | 25х2 | 484 000 |

| Труба нержавеющая 25х3 | 25х3 | 436 000 |

| Труба нержавеющая 25х4 | 25х4 | 447 000 |

| Труба нержавеющая 25х5 | 25х5 | 430 000 |

| Труба нержавеющая 27х3 | 27х3 | 426 000 |

| Труба нержавеющая 27х3.5 | 27х3.5 | 415 000 |

| Труба нержавеющая 28х2 | 28х2 | 425 000 |

| Труба нержавеющая 28х3 | 28х3 | 431 000 |

| Труба нержавеющая 30х2 | 30х2 | 426 000 |

| Труба нержавеющая 32х2 | 32х2 | 426 500 |

| Труба нержавеющая 32х3 | 32х3 | 410 000 |

| Труба нержавеющая 32х4 | 32х4 | 409 000 |

| Труба нержавеющая 32х5 | 32х5 | 436 000 |

| Труба нержавеющая 36х2 | 36х2 | 426 000 |

Труба нержавеющая 38х1. 5 5 | 38х1.5 | 457 000 |

| Труба нержавеющая 38х2 | 38х2 | 415 000 |

| Труба нержавеющая 38х2.5 | 38х2.5 | 423 000 |

| Труба нержавеющая 38х3 | 38х3 | 426 000 |

| Труба нержавеющая 38х4 | 38х4 | 416 000 |

| Труба нержавеющая 40х2 | 40х2 | 437 000 |

| Труба нержавеющая 40х3 | 40х3 | 432 000 |

| Труба нержавеющая 42х2 | 42х2 | 411 000 |

| Труба нержавеющая 42х3 | 42х3 | 395 000 |

| Труба нержавеющая 42х4 | 42х4 | 416 000 |

| Труба нержавеющая 45х2 | 45х2 | 408 000 |

| Труба нержавеющая 45х3 | 45х3 | 406 000 |

| Труба нержавеющая 50х3 | 50х3 | 395 000 |

| Труба нержавеющая 50х4 | 50х4 | 406 000 |

| Труба нержавеющая 50х5 | 50х5 | 437 000 |

Труба нержавеющая 51х1. 5 5 | 51х1.5 | 437 500 |

| Труба нержавеющая 51х2 | 51х2 | 424 000 |

| Труба нержавеющая 51х4 | 51х4 | 416 000 |

| Труба нержавеющая 57х2 | 57х2 | 427 000 |

| Труба нержавеющая 57х3 | 57х3 | 406 000 |

| Труба нержавеющая 57х3.5 | 57х3.5 | 416 000 |

| Труба нержавеющая 57х4 | 57х4 | 390 000 |

| Труба нержавеющая 57х4 | 57х4 | 395 000 |

| Труба нержавеющая 60х3 | 60х3 | 411 000 |

| Труба нержавеющая 60х4 | 60х4 | 410 500 |

| Труба нержавеющая 60х5 | 60х5 | 416 300 |

| Труба нержавеющая 63х3 | 63х3 | 406 000 |

| Труба нержавеющая 65х4 | 65х4 | 407 000 |

| Труба нержавеющая 70х3 | 70х3 | 411 000 |

| Труба нержавеющая 76х3 | 76х3 | 411 500 |

Труба нержавеющая 76х3. 5 5 | 76х3.5 | 401 000 |

| Труба нержавеющая 76х4 | 76х4 | 400 900 |

| Труба нержавеющая 76х5 | 76х5 | 406 000 |

| Труба нержавеющая 76х6 | 76х6 | 401 000 |

| Труба нержавеющая 80х4 | 80х4 | 443 000 |

| Труба нержавеющая 89х3 | 89х3 | 390 000 |

| Труба нержавеющая 89х3.5 | 89х3.5 | 395 000 |

| Труба нержавеющая 89х4 | 89х4 | 391 000 |

| Труба нержавеющая 89х5 | 89х5 | 400 800 |

| Труба нержавеющая 108х3 | 108х3 | 401 000 |

| Труба нержавеющая 108х3.5 | 108х3.5 | 406 000 |

| Труба нержавеющая 108х4 | 108х4 | 448 000 |

| Труба нержавеющая 108х5 | 108х5 | 407 000 |

| Труба нержавеющая 108х6 | 108х6 | 406 600 |

| Труба нержавеющая 133х4 | 133х4 | 406 300 |

| Труба нержавеющая 152х6 | 152х6 | 416 000 |

| Труба нержавеющая 159х4 | 159х4 | 427 000 |

| Труба нержавеющая 159х5 | 159х5 | 428 000 |

| Труба нержавеющая 159х6 | 159х6 | 427 500 |

| Труба нержавеющая 159х8 | 159х8 | 417 000 |

| Труба нержавеющая 219х4 | 219х4 | 452 000 |

| Труба нержавеющая 219х12 | 219х12 | 444 000 |

| Труба нержавеющая 325х8 | 325х8 | 506 000 |

| Труба нержавеющая 325х12 | 325х12 | 498 000 |

| Труба нержавеющая 426х5 | 426х5 | 596 700 |

Показать больше товаров

Труба нержавеющая бесшовная – надежная эксплуатация

Отменная прочность, устойчивость к любым нагрузкам на скручивание, растяжение, сжатие, переносимость деформаций — благодаря этом трубный бесшовный из нержавеющей стали имеет большой спрос, когда речь идет об особо ответственных трубопроводах, конструкциях и системах. Нержавеющая труба способна служить в течении десятилетий, даже если речь идет о транспортировке агрессивных кислотных и щелочных сред, под давлением, и при высоких температурах. Качеству соответствует и цена, «Рент Металл» предлагает – трубу нержавеющую бесшовную 12х18н10т цена за метр значительно ниже конкурентных предложений, и продукция своевременно поставляется по Москве и Подмосковью.

Нержавеющая труба способна служить в течении десятилетий, даже если речь идет о транспортировке агрессивных кислотных и щелочных сред, под давлением, и при высоких температурах. Качеству соответствует и цена, «Рент Металл» предлагает – трубу нержавеющую бесшовную 12х18н10т цена за метр значительно ниже конкурентных предложений, и продукция своевременно поставляется по Москве и Подмосковью.

Материал изготовления – цельнометаллические заготовки из высокоуглеродистых марок стали с присадками никеля, хрома. Для придания особой прочности используются молибден и титан. Производственный цикл различают на горячекатаный и холоднотянутый, и цена на трубы нержавеющие бесшовные в Москве существенно разнится в зависимости от способа производства – горячекатаная бесшовная труба характеризуется более низким качеством поверхности, поэтому стоит дешевле.

Этапы производства горячекатаных нержавеющих бесшовных труб:

- Заготовки (слябы) нагреваются до заданной температуры:

- Прокатка на прошивочном стане позволяет получить трубу заданного диаметра и толщины стенки, затем труба поступает на стан беспрерывной прокатки и обрабатывается до более точных размеров;

- Труба обрезается и выравнивается наружный диаметр на редукционном или калибровочном стане;

- Устраняются дефекты, овальности на специальных станках, затем изделие режется на мерную длину, и проходит проверку на соответствие стандартам качества.

Холоднодеформированные трубы производятся из уже полученных горячекатаных заготовок, прокатка в холодном состоянии позволяет получить более высокие показатели прочности, поверхность труб светлая, без дефектов. Трубы из нержавеющей стали 12х18н10т проходят дополнительный этап обработки – уже готовое изделие нагревается и постепенно остывает для того, чтобы снять внутренние напряжения металла, появляющееся в процессе холодной формовки.

Бесшовные нержавеющие трубы – характеристики, применения

Прочность трубы напрямую зависит от толщины стенки, и в зависимости от соотношения толщина/диаметр трубы различают следующие категории: тонкостенная и толстостенная, толщина стенки трубы варьируется от 0,12 мм до 32 мм.

Горячекатаная бесшовная труба выпускается диаметром 57 мм – 325 мм, толщина стенок 3,5 мм – 32 мм. Холоднотянутая тонкостенная труба выпускается диаметром 6 мм – 273 мм, толщина стенки 0,2 мм – 22 мм. Предложена так же особо тонкостенная труба нержавеющая бесшовная, купить которую можно с толщиной стенки 0,12 мм – 1 мм и диаметром 4 мм – 120 мм.

Области применения бесшовного нержавеющего трубного металлопроката обусловлены уникальным набором характеристик, придаваемых металлу – невероятная прочность и устойчивость к воздействию кислот и солей, переносимость высоких температур и экстремально высоких нагрузок, давление, изгиб, растяжение и скручивание.

Химическая, фармацевтическая, пищевая промышленности – металл не вступает в реакцию с транспортируемыми жидкостями, и не оказывает на них малейшего воздействия. Отсутствие сварного шва обеспечивает идеальную герметичность, что ценится в особо опасном производстве.

Нержавеющие бесшовные трубы различают по профилю – круглые, прямоугольные, квадратные и плоскоовальные, соответственно, профильная труба может использоваться и как конструктивный элемент перил, ограждений, для изготовления различных аксессуаров и медицинского оборудования.

Особенности монтажа зависят от особенностей и назначения сооружений – это может быть и декоративный крепеж, и сварка в среде инертных газов, если речь идет о стыковке особо прочных труб с очень высокими требованиями к качеству (к примеру, охлаждение ядерных реакторов, работа в химических лабораториях и прочее).

Цены на трубу нержавеющую бесшовную и её наличие на складе, уточняйте по телефону в шапке сайта либо заполните форму ниже.

Быстрый расчёт

стоимости за

метр и тоннуОплата по факту

получения заказаБолее 45,000

наименований

на складеОптимальные цены

на весь ассортиментБыстрая доставка в

любое время

суток!

Все продукты — Фергюсон

ложь

правда

категория

Нет подходящего результата поиска

Ванная сантехника

(35256)

Отопление и охлаждение

(35203)

Сантехнические детали и расходные материалы

(27573)

Трубная арматура

(27224)

Освещение и вентиляторы

(18794)

Инструменты

(16838)

Клапаны

(12207)

Дворник

(9263)

Насосы

(9119)

Охрана и безопасность

(8991)

Показать больше

торговая марка

Нет подходящего результата поиска

- jsp?/category/signature-hardware/_/N-zc3lcg&n=zbqkn8&sr=everywhere» data-right-content-url=»/cartridges/main/plpRedesign/ajaxPlpRightItems.jsp?/category/signature-hardware/_/N-zc3lcg&n=zbqkn8&sr=everywhere» data-category-url=»/category/signature-hardware/_/N-zc3lcg&n=zbqkn8&sr=everywhere»>

КОЛЕР

(6202)

jsp?/category/ford-meter-box/_/N-zbqrn6&n=zbqkn8&sr=everywhere» data-right-content-url=»/cartridges/main/plpRedesign/ajaxPlpRightItems.jsp?/category/ford-meter-box/_/N-zbqrn6&n=zbqkn8&sr=everywhere» data-category-url=»/category/ford-meter-box/_/N-zbqrn6&n=zbqkn8&sr=everywhere»>Моэн

(2962)

jsp?/category/proflo/_/N-zbq6na&n=zbqkn8&sr=everywhere» data-right-content-url=»/cartridges/main/plpRedesign/ajaxPlpRightItems.jsp?/category/proflo/_/N-zbq6na&n=zbqkn8&sr=everywhere» data-category-url=»/category/proflo/_/N-zbq6na&n=zbqkn8&sr=everywhere»>Рим

(2757)

jsp?/category/mueller-company/_/N-zbrahh&n=zbqkn8&sr=everywhere» data-right-content-url=»/cartridges/main/plpRedesign/ajaxPlpRightItems.jsp?/category/mueller-company/_/N-zbrahh&n=zbqkn8&sr=everywhere» data-category-url=»/category/mueller-company/_/N-zbrahh&n=zbqkn8&sr=everywhere»>Джонс Стивенс

(2521)

jsp?/category/victaulic/_/N-zbq6nz&n=zbqkn8&sr=everywhere» data-right-content-url=»/cartridges/main/plpRedesign/ajaxPlpRightItems.jsp?/category/victaulic/_/N-zbq6nz&n=zbqkn8&sr=everywhere» data-category-url=»/category/victaulic/_/N-zbq6nz&n=zbqkn8&sr=everywhere»>Американский стандарт

(2295)

Показать больше

Оборудование для подписи

(11773)

Коробка счетчика Ford

(3396)

ПРОФЛО®

(2871)

Компания Мюллер

(2726)

Victaulic

(2466)

org/ListItem» itemprop=»itemListElement»>

Дом

Трубы бесшовные нержавеющие 12х18н10т

Трубы бесшовные нержавеющие нашли широкое распространение, составив конкуренцию сварным изделиям.

общее описание

Для производства шовных изделий используется металл, который наматывается на станке, а затем заваривается вдоль. Сформированный шов очищается, калибруется и полируется на следующем этапе. В качестве явного недостатка сварной технологии можно назвать сложность гибки листа, имеющего внушительную толщину. Поэтому такие изделия не могут иметь толщину стенок, превышающую 4 миллиметра. Нержавеющая сталь – достаточно прочный металл, не подверженный коррозии. При соблюдении ГОСТ в процессе производства бесшовные нержавеющие трубы отличаются высоким качеством, что позволяет использовать их в химической промышленности, когда возникает необходимость транспортировки агрессивных веществ. По той причине, что нет необходимости гнуть плоский лист, трубы из нержавеющей стали могут иметь толщину стенки, которая находится в пределах 32 миллиметров.

По той причине, что нет необходимости гнуть плоский лист, трубы из нержавеющей стали могут иметь толщину стенки, которая находится в пределах 32 миллиметров.

Характеристики

Бесшовные трубы из нержавеющей стали способны выдерживать значительное давление, которое находится в пределах 100 атмосфер. Трубы не поддаются воздействию агрессивных химикатов. Они способны выдерживать резкие перепады температур. В основе производства лежит изготовление кольцевой заготовки, которая затем калибруется и растягивается до достижения желаемых размеров, а именно толщины стенки, длины и т.п.

Виды бесшовных нержавеющих труб

Бесшовные трубы из нержавеющей стали, в зависимости от температуры, которая поддерживается в процессе производства, могут быть горячедеформированными, холоднодеформированными и термически деформированными. Каждая разновидность имеет определенную толщину стенки, максимальную длину и набор диаметров.

Можно выделить требования, которые соблюдаются при той или иной технологии. Например, трубы, изготовленные методом горячего деформирования, не предполагают термической обработки на завершающем этапе. В то время как холоднодеформированные варианты подвергаются воздействию высоких температур, а затем оставляются для охлаждения.

ГОСТ 9940-81

Трубы нержавеющие бесшовные, выпускаемые по указанному ГОСТу, могут иметь диаметр от 57 до 325 миллиметров. Тогда как толщина стенок варьируется от 15 до 32 миллиметров. Трубы чрезмерной длины могут иметь параметры от 1,5 до 10 метров. Измеряемая длина находится в определенных пределах, максимальное отклонение для которых может составлять 15 см в обе стороны. Сталь, используемая для изготовления бесшовных горячедеформированных изделий, регламентируется ГОСТ 5632. Особенно технологи следят за содержанием серы, объем которой не должен превышать 0,02%. Трубы бесшовные нержавеющие 12х18н10т, ГОСТ которых указан выше, могут иметь диаметр, который находится в пределах от 5 до 273 миллиметров. Изделия могут иметь толщину стенки от 0,2 до 22 миллиметров. При этом длина эквивалентна пределу от 0,75 до 7 метров. Если вы решили использовать описанные трубы для проведения тех или иных работ, то должны быть готовы к тому, что их цена будет выше по сравнению со сварными изделиями, имеющими такие же параметры. Это можно объяснить используемой в процессе производства технологией, которая предполагает более внушительные траты. Тем не менее, качественные характеристики и свойства более выдающиеся.

Изделия могут иметь толщину стенки от 0,2 до 22 миллиметров. При этом длина эквивалентна пределу от 0,75 до 7 метров. Если вы решили использовать описанные трубы для проведения тех или иных работ, то должны быть готовы к тому, что их цена будет выше по сравнению со сварными изделиями, имеющими такие же параметры. Это можно объяснить используемой в процессе производства технологией, которая предполагает более внушительные траты. Тем не менее, качественные характеристики и свойства более выдающиеся.

Область применения

Трубы бесшовные нержавеющие 12х18н10т, ГОСТ, которые строго соблюдаются при производстве, предназначены для транспортировки всех видов сред, в том числе агрессивных. Данная продукция используется в химической, медицинской, пищевой промышленности, а также в энергетике и строительстве. Они также распространены в газовой, а также в нефтедобывающей и перерабатывающей промышленности. Если речь идет о диаметре от 15 миллиметров и более, речь может идти о трубопроводах, которые обустраиваются в особо важных технологических зонах. Такие трубы используются при строительстве систем парового отопления, которые эксплуатируются при высоких температурах. Встретить их можно в химических лабораториях. Довольно часто их приобретают для нужд текстильной и целлюлозной промышленности. Трубы бесшовные нержавеющие 12х18н10т, диаметр которых средний и находится в пределах 114 миллиметров и более, применяются в нефтяной и газовой промышленности, на химических предприятиях и для обеспечения нужд энергетической отрасли.

Такие трубы используются при строительстве систем парового отопления, которые эксплуатируются при высоких температурах. Встретить их можно в химических лабораториях. Довольно часто их приобретают для нужд текстильной и целлюлозной промышленности. Трубы бесшовные нержавеющие 12х18н10т, диаметр которых средний и находится в пределах 114 миллиметров и более, применяются в нефтяной и газовой промышленности, на химических предприятиях и для обеспечения нужд энергетической отрасли.

Дополнительная сфера применения

При производстве нержавеющая сталь может подвергаться полировке и шлифовке, после чего она ложится в основу изделий, используемых для обустройства внутреннего и наружного оформления помещений всех видов. Следует отметить, что для монтажа бытовых водопроводов применение бесшовных коррозионностойких труб редко можно назвать технически оправданным. Бесшовные трубы из нержавеющей стали нецелесообразно приобретать в частном порядке по той причине, что они имеют достаточно высокую стоимость, сложность монтажа и обработки. Поэтому специалисты рекомендуют рассматривать необходимость использования описанных материалов в домашних условиях индивидуально в каждом случае.

Поэтому специалисты рекомендуют рассматривать необходимость использования описанных материалов в домашних условиях индивидуально в каждом случае.

Дополнительные характеристики труб бесшовных

Трубы бесшовные нержавеющие 12х18н10т содержат в составе в роли легирующих добавок титан, хром и никель. Чаще всего такие изделия используются для строительства трубопроводов холодного и горячего водоснабжения. Среди качественных характеристик можно выделить свойства, не влияющие на состав и общее качество питьевой воды.

Из стали вышеуказанных марок изготавливаются трубы не только круглого, но и овального, а также прямоугольного и квадратного сечения. Чаще всего нестандартное сечение используется при необходимости создания всевозможных металлоконструкций, которые в дальнейшем используются для формирования предметов интерьера и внутренней отделки помещений. Бесшовная труба из нержавеющей стали обладает высокой устойчивостью к кислотным средам. Это качество сохраняется даже при воздействии на продукт высоких температур до 600 градусов.

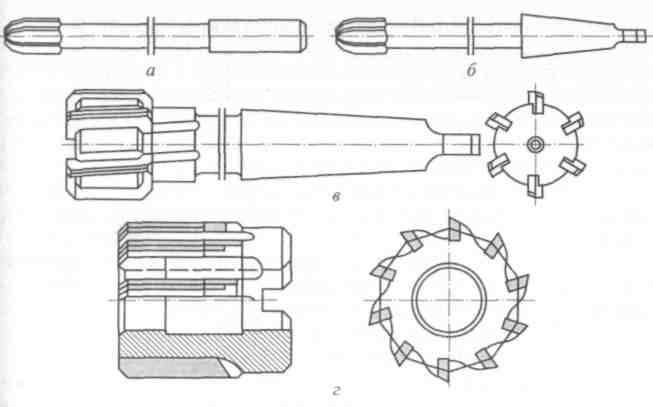

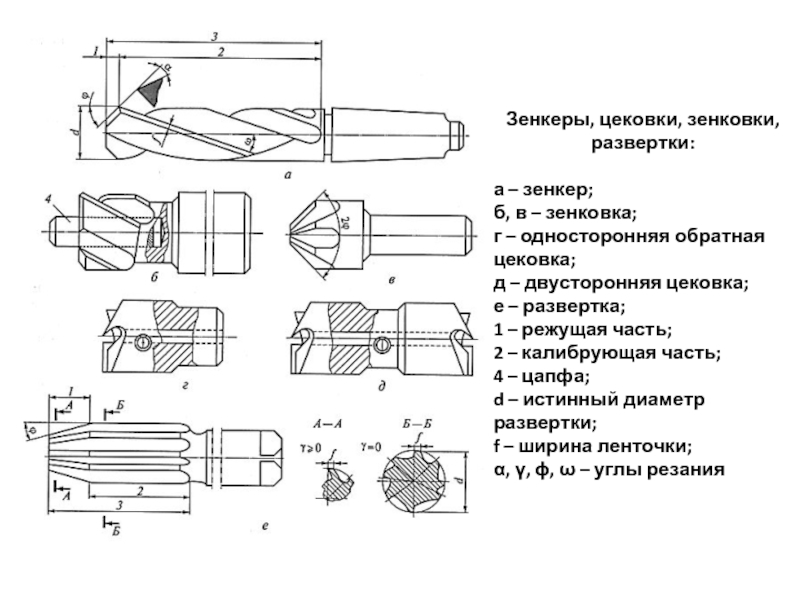

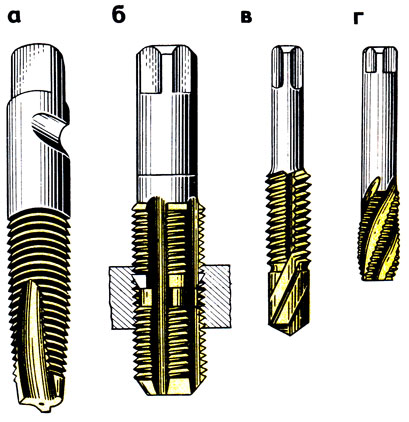

Кроме того, каждый из типов выпускается в двух вариантах: для глухих и сквозных отверстий (рис.1, в)). У зенкеров для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, у зенкеров с твердосплавными пластинами φ=600, у всех типов зенкеров для глухих отверстий φ=900.

Кроме того, каждый из типов выпускается в двух вариантах: для глухих и сквозных отверстий (рис.1, в)). У зенкеров для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, у зенкеров с твердосплавными пластинами φ=600, у всех типов зенкеров для глухих отверстий φ=900. Соответственно, у зенкера главная часть – это цилиндрический участок рабочей части. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Необходимый результат достигается за счет более высокой жесткости инструмента, а также за счет большего количества лезвий по сравнению со сверлом.

Соответственно, у зенкера главная часть – это цилиндрический участок рабочей части. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Необходимый результат достигается за счет более высокой жесткости инструмента, а также за счет большего количества лезвий по сравнению со сверлом.  Определение не дает информации об отличии зенковок от других инструментов, поэтому переходим к краткому описание операции зенкования, чтобы подчеркнуть разницу между зенкерованием и зенкованием.

Определение не дает информации об отличии зенковок от других инструментов, поэтому переходим к краткому описание операции зенкования, чтобы подчеркнуть разницу между зенкерованием и зенкованием.

Конические зенковки применяются для снятия фасок, обработки конических опорных поверхностей, получения центровых отверстий. Инструмент широко применяется, номенклатура стандартизирована. Типы и основные размеры инструментов данного вида описываются в ГОСТ 14953-80 «Зенковки конические. Технические условия». В соответствии с этим нормативом выпускается 4 типа центровочных зенковок и 7 типов для обработки конических опорных поверхностей, всего 11 типов. Классификация в соответствии с назначением приведена в таблице 1, на рис.3 показана коническая центровочная зенковка 2-го типа и зенковка для конических углублений (отверстий) 5,6,7-го типа.

Конические зенковки применяются для снятия фасок, обработки конических опорных поверхностей, получения центровых отверстий. Инструмент широко применяется, номенклатура стандартизирована. Типы и основные размеры инструментов данного вида описываются в ГОСТ 14953-80 «Зенковки конические. Технические условия». В соответствии с этим нормативом выпускается 4 типа центровочных зенковок и 7 типов для обработки конических опорных поверхностей, всего 11 типов. Классификация в соответствии с назначением приведена в таблице 1, на рис.3 показана коническая центровочная зенковка 2-го типа и зенковка для конических углублений (отверстий) 5,6,7-го типа. е. зубья расположены радиально.

е. зубья расположены радиально. У инструмента из быстрорежущей стали уменьшение идет по всей длине рабочей части со значением 0,08-0,16 мм на 100 мм длины, у инструмента с твердосплавными вставками диаметр снижается по длине пластины 0,05-0,10 мм.

У инструмента из быстрорежущей стали уменьшение идет по всей длине рабочей части со значением 0,08-0,16 мм на 100 мм длины, у инструмента с твердосплавными вставками диаметр снижается по длине пластины 0,05-0,10 мм.

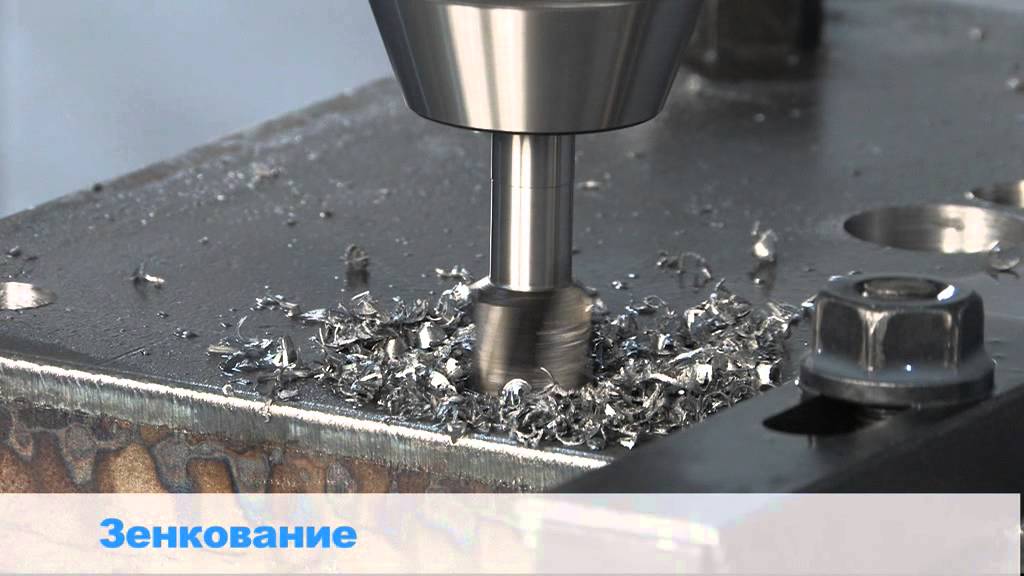

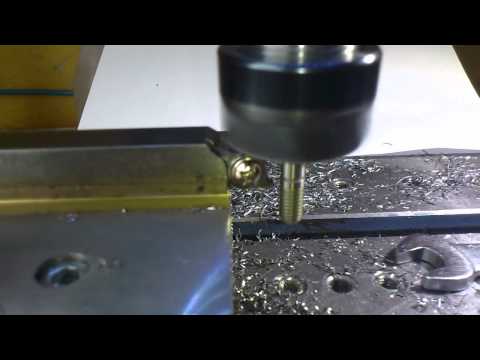

Посредством зенкования создаются посадочные места для метизов, повышается класс точности отверстий, снижается степень их шероховатости. При зенкеровании проему придается нужная геометрия, производится нарезка внутренних фасок.

Посредством зенкования создаются посадочные места для метизов, повышается класс точности отверстий, снижается степень их шероховатости. При зенкеровании проему придается нужная геометрия, производится нарезка внутренних фасок.

Для решения особо сложных задач предусмотрены сборные зенкеры, содержащие до 8 кромок. Они обеспечивают наиболее качественную обработку, подходят для совместного использования со сверлами и развертками.

Для решения особо сложных задач предусмотрены сборные зенкеры, содержащие до 8 кромок. Они обеспечивают наиболее качественную обработку, подходят для совместного использования со сверлами и развертками.

Операция зенкования позволяет сформировать скос под углом 60 – 120 градусов. Инструмент эффективно зачищает острые кромки, снимает фаски, подготавливает посадочные проемы для крепежей с потаем.

Операция зенкования позволяет сформировать скос под углом 60 – 120 градусов. Инструмент эффективно зачищает острые кромки, снимает фаски, подготавливает посадочные проемы для крепежей с потаем.

Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом. Отверстие может различаться по глубине, чтобы плоская головка могла упираться вровень с поверхностью или вбиваться глубже и закрываться заглушкой, чтобы скрыть ее внешний вид.

Отверстие может различаться по глубине, чтобы плоская головка могла упираться вровень с поверхностью или вбиваться глубже и закрываться заглушкой, чтобы скрыть ее внешний вид.

Зенковки также можно добавлять с большей скоростью, что делает их предпочтительными в большинстве ремонтных ситуаций.

Зенковки также можно добавлять с большей скоростью, что делает их предпочтительными в большинстве ремонтных ситуаций. Для зенковки нужно знать следующее.

Для зенковки нужно знать следующее. Как правило, глубина поверхности пятна может составлять от 1/32 дюйма до 1/16 дюйма (приблизительно от 1 до 1,5 мм). Если вы используете винт с шайбой, то глубина рабочей поверхности равна толщине шайбы.

Как правило, глубина поверхности пятна может составлять от 1/32 дюйма до 1/16 дюйма (приблизительно от 1 до 1,5 мм). Если вы используете винт с шайбой, то глубина рабочей поверхности равна толщине шайбы. Различия становятся больше при создании отверстий для соединений в печатной плате. Поэтому обязательно правильно оцените ситуацию, прежде чем выбирать между зенковкой и зенковкой для своих нужд.

Различия становятся больше при создании отверстий для соединений в печатной плате. Поэтому обязательно правильно оцените ситуацию, прежде чем выбирать между зенковкой и зенковкой для своих нужд. Доступны два инструмента для облегчения работы по дереву и строительству.

Доступны два инструмента для облегчения работы по дереву и строительству. Режущие кромки в зенковке могут быть как прямыми, так и спиральными. Цековка представляет собой цилиндрическую выемку.

Режущие кромки в зенковке могут быть как прямыми, так и спиральными. Цековка представляет собой цилиндрическую выемку.

Сверло в цековке изготовлено из твердого сплава.

Сверло в цековке изготовлено из твердого сплава. Это необходимо для того, чтобы акры сидели заподлицо с заготовкой. Он будет соответствовать углу винта, совпадая с коническим отверстием.

Это необходимо для того, чтобы акры сидели заподлицо с заготовкой. Он будет соответствовать углу винта, совпадая с коническим отверстием.

С другой стороны, зенкер в основном используется в автомобилестроении и строительстве.

С другой стороны, зенкер в основном используется в автомобилестроении и строительстве.

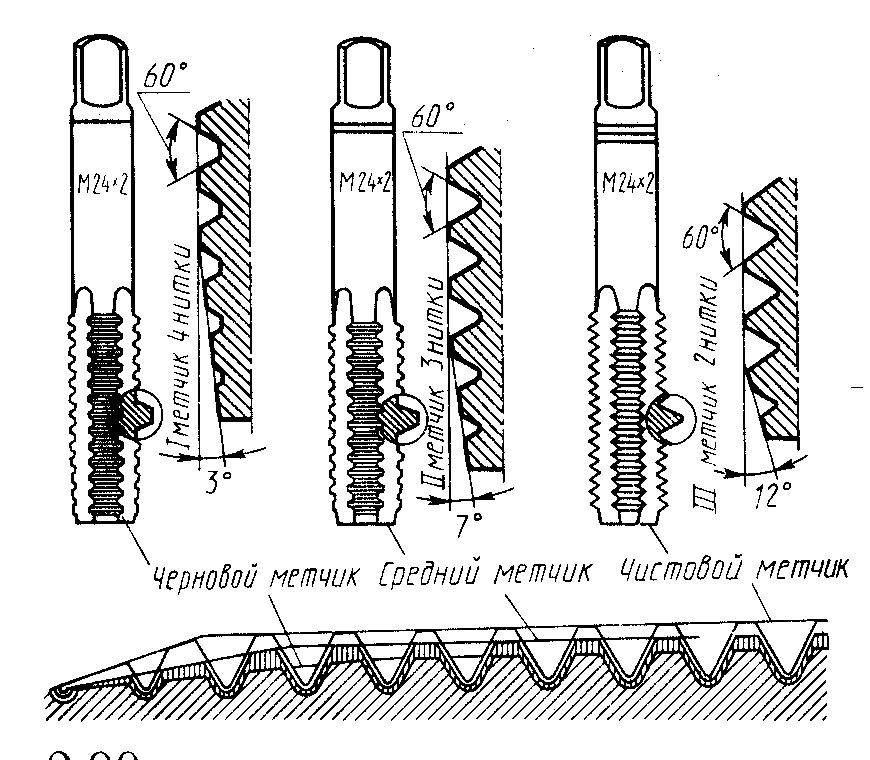

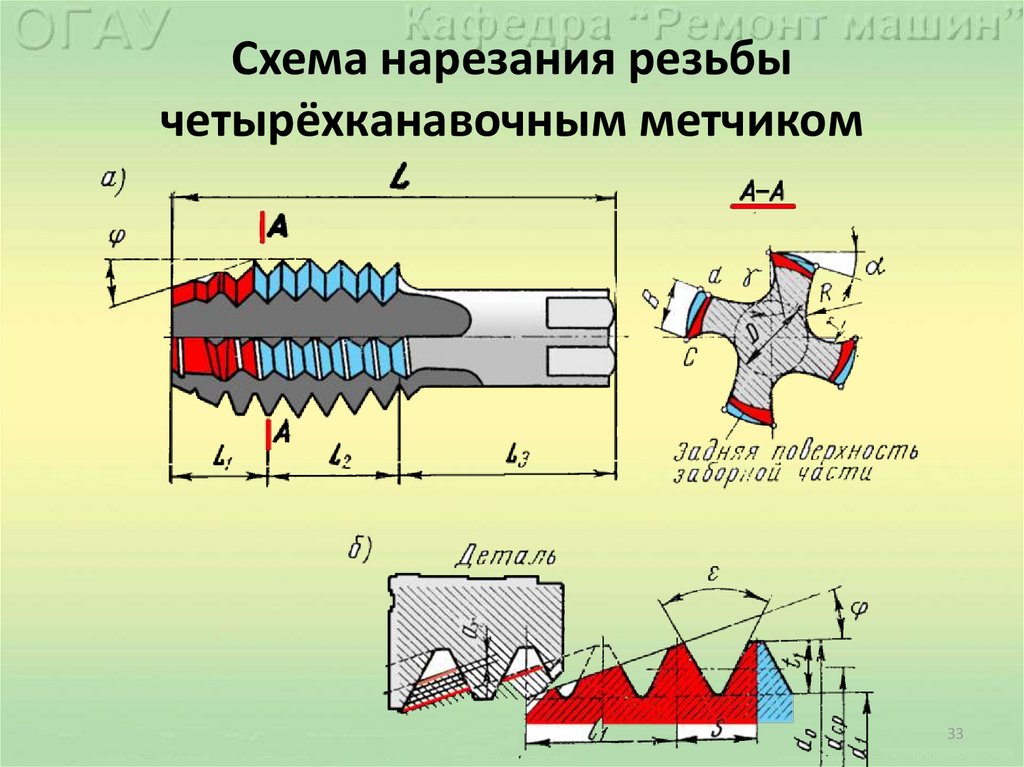

Конструктивно не отличаются от слесарных, разве что имеют укороченную заборную часть и более высокую стойкость. Основное назначение — нарезание резьбы в деталях.

Конструктивно не отличаются от слесарных, разве что имеют укороченную заборную часть и более высокую стойкость. Основное назначение — нарезание резьбы в деталях.

После того как протяжка выйдет из обрабатываемой детали, резьба готова.

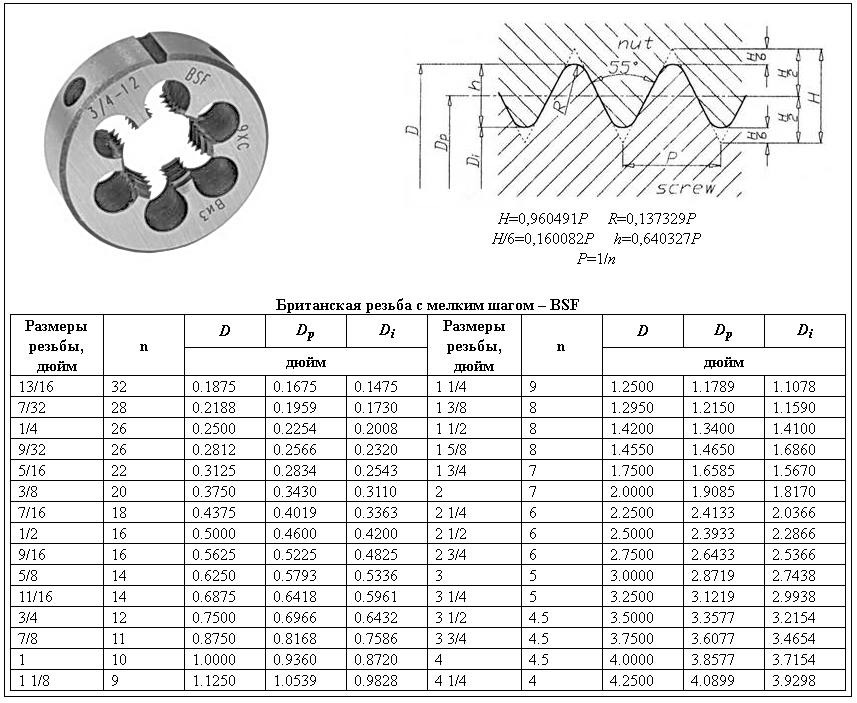

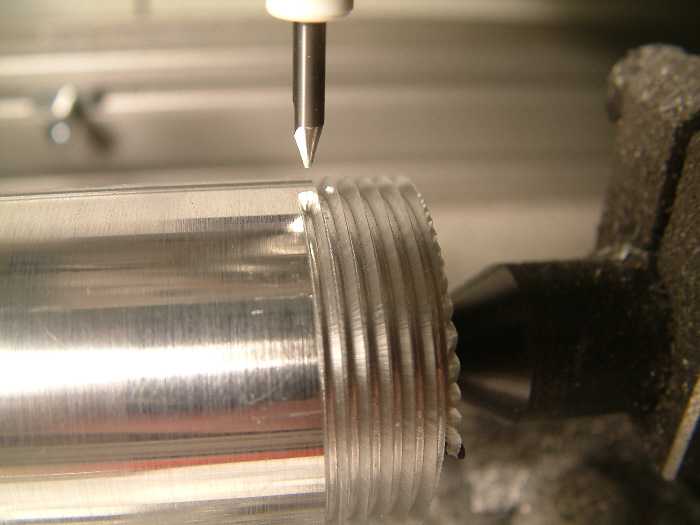

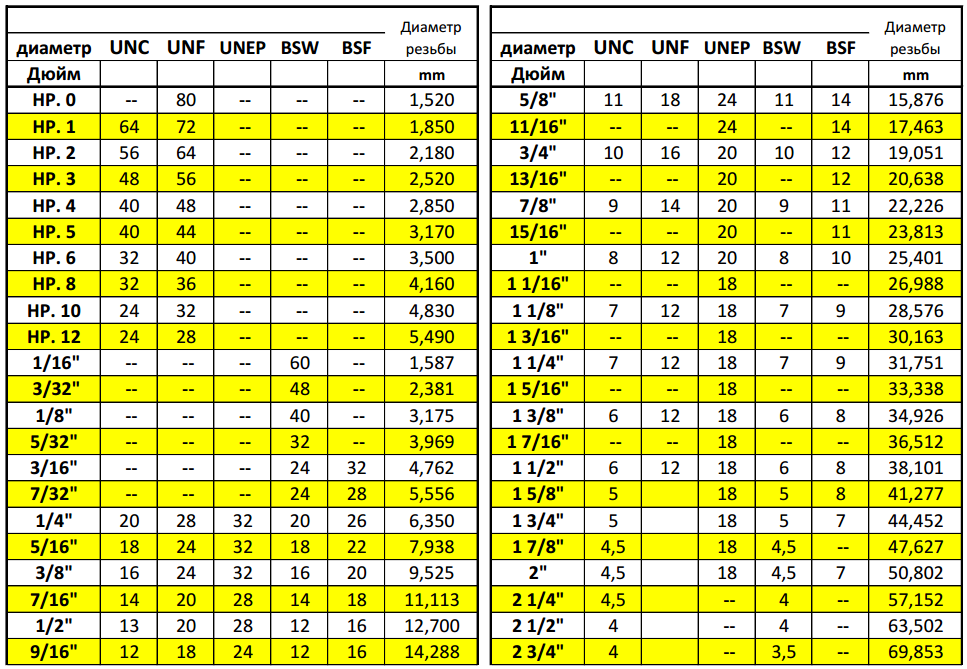

После того как протяжка выйдет из обрабатываемой детали, резьба готова. Для каждого типоразмера ГОСТ 8724–2002 устанавливает несколько дополнительных (мелких) шагов. Три миллиметра — максимальный, который под силу нарезать с помощью воротка.

Для каждого типоразмера ГОСТ 8724–2002 устанавливает несколько дополнительных (мелких) шагов. Три миллиметра — максимальный, который под силу нарезать с помощью воротка. Диаметр выражается в английских единицах длины — дюймах (25,4 мм), а вместо шага записывается обратная величина — количество витков на 1”, или на техническом лексиконе — количество ниток. Чем больше ниток, тем меньше шаг резьбы. Средняя поверхность резьбы имеет уклон, составляющий 1° 47′ 24», поэтому метчик в конце нарезания доходит до упора, что следует иметь в виду, чтобы не сломать его.

Диаметр выражается в английских единицах длины — дюймах (25,4 мм), а вместо шага записывается обратная величина — количество витков на 1”, или на техническом лексиконе — количество ниток. Чем больше ниток, тем меньше шаг резьбы. Средняя поверхность резьбы имеет уклон, составляющий 1° 47′ 24», поэтому метчик в конце нарезания доходит до упора, что следует иметь в виду, чтобы не сломать его. Для машинных метчиков, работающих на повышенных скоростях, применяют быстрорежущие стали Р6М5, Р6М5К5, Р6М5К8. Самый лучший быстрорез — Р18. Наконец, высокопроизводительные станки оснащают твердосплавным инструментом. Небольшие метчики изготавливают полностью из твёрдого сплава, средние выполняют напайными, а крупные обычно имеют сборную конструкцию.

Для машинных метчиков, работающих на повышенных скоростях, применяют быстрорежущие стали Р6М5, Р6М5К5, Р6М5К8. Самый лучший быстрорез — Р18. Наконец, высокопроизводительные станки оснащают твердосплавным инструментом. Небольшие метчики изготавливают полностью из твёрдого сплава, средние выполняют напайными, а крупные обычно имеют сборную конструкцию. Инструмент дает возможность выполнять резьбу в форме конуса и цилиндра на подготовленных металлических стержнях.

Инструмент дает возможность выполнять резьбу в форме конуса и цилиндра на подготовленных металлических стержнях. Однако круглые изделия не позволяют добиться высокой точности (не выше 2-го класса). Об этом следует помнить при выборе инструмента.

Однако круглые изделия не позволяют добиться высокой точности (не выше 2-го класса). Об этом следует помнить при выборе инструмента. Изделия используются достаточно редко. В основном, если при наличии правой резьбы соединение раскрутилось бы. Патрон дрели закручивают левосторонним винтом. Изделия имеют маркировку LH.

Изделия используются достаточно редко. В основном, если при наличии правой резьбы соединение раскрутилось бы. Патрон дрели закручивают левосторонним винтом. Изделия имеют маркировку LH. В маркировке изделия есть буква К.

В маркировке изделия есть буква К. Такой инструмент имеет стопорные винты, что позволяет контролировать диаметр резьбы в процессе ее нарезания.

Такой инструмент имеет стопорные винты, что позволяет контролировать диаметр резьбы в процессе ее нарезания. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом. Опытные инженеры по продажам Thread Check имеют многолетний опыт в области механической обработки и могут помочь вам в выборе подходящих метчиков и плашек для работы.

Опытные инженеры по продажам Thread Check имеют многолетний опыт в области механической обработки и могут помочь вам в выборе подходящих метчиков и плашек для работы.

настоятельно рекомендует по возможности предоставлять чертеж с информацией о резьбе. Это поможет нашему инженерному персоналу предоставить правильные метчики для работы и избежать длительных задержек и дорогостоящих проблем в производстве.

настоятельно рекомендует по возможности предоставлять чертеж с информацией о резьбе. Это поможет нашему инженерному персоналу предоставить правильные метчики для работы и избежать длительных задержек и дорогостоящих проблем в производстве.

0005 метчики , плашки и режущие инструменты , которые следует учитывать при измерении основного диаметра и делительного диаметра метчиков, плашек и режущих инструментов.

0005 метчики , плашки и режущие инструменты , которые следует учитывать при измерении основного диаметра и делительного диаметра метчиков, плашек и режущих инструментов.

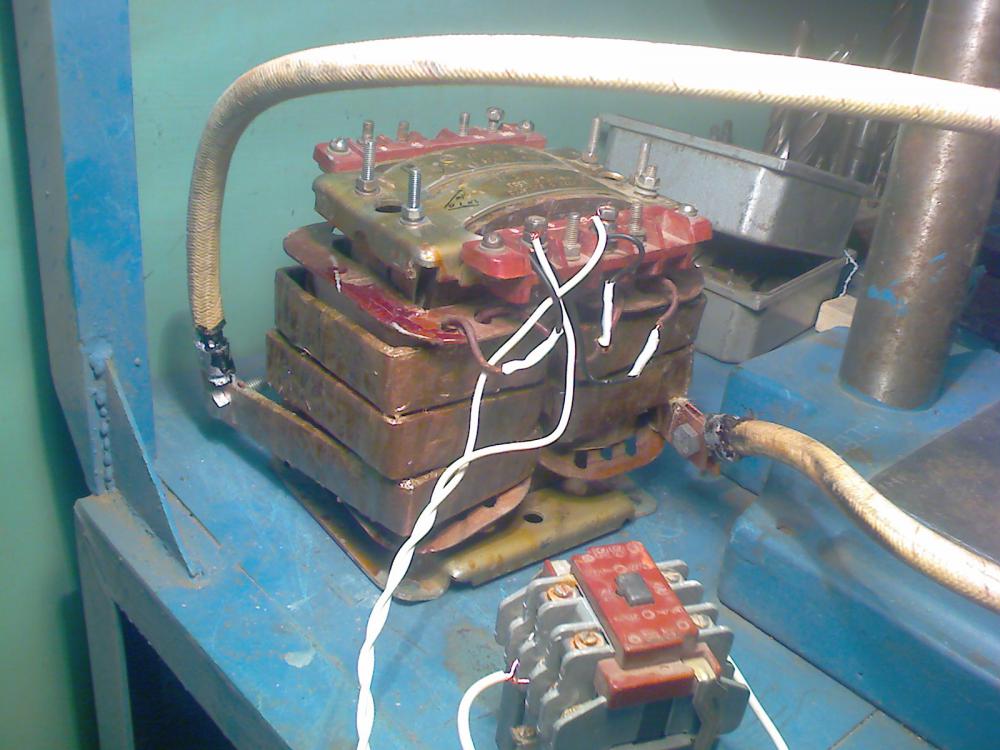

Масса крепится к кузову автомобиля, с которого предварительно был снят аккумулятор. На конце пистолета имеется фиксатор, который будет удерживать рабочие органы – специальные насадки. После нажатия на контактную кнопку к насадке подается электрическое напряжение.

Масса крепится к кузову автомобиля, с которого предварительно был снят аккумулятор. На конце пистолета имеется фиксатор, который будет удерживать рабочие органы – специальные насадки. После нажатия на контактную кнопку к насадке подается электрическое напряжение. К разогретой поверхности металла прижимается насадка пистолета и надежно соединяется с металлом. Благодаря этому данный участок кузовного элемента можно потянуть и выпрямит вмятину. По завершению работы насадка легко отсоединяется от поверхности кузова.

К разогретой поверхности металла прижимается насадка пистолета и надежно соединяется с металлом. Благодаря этому данный участок кузовного элемента можно потянуть и выпрямит вмятину. По завершению работы насадка легко отсоединяется от поверхности кузова. А если нет под рукой, то самое время обратить внимание на доски объявлений. Там этого добра достаточно и есть из чего выбрать. Оптимальным вариантом считается трансформатор со сгоревшей вторичной обмоткой.

А если нет под рукой, то самое время обратить внимание на доски объявлений. Там этого добра достаточно и есть из чего выбрать. Оптимальным вариантом считается трансформатор со сгоревшей вторичной обмоткой. Но в любом случае сделать обмотку плотной вряд ли получится. Это и не обязательно.

Но в любом случае сделать обмотку плотной вряд ли получится. Это и не обязательно. Трансформатор на 12В должен управлять релюшкой через кнопку, то есть в ручном режиме. Саму кнопку следует установить в удобном месте, чтобы всегда было под рукой. Лучше всего – на рукоятке самого споттера. При нажатии кнопка замыкает контактор, подключенный к реле через отдельный провод. Другой проводник соединяет контактор и выключатель. После сборки всех компонентов на общей платформе можно приступать к испытаниям оборудования.

Трансформатор на 12В должен управлять релюшкой через кнопку, то есть в ручном режиме. Саму кнопку следует установить в удобном месте, чтобы всегда было под рукой. Лучше всего – на рукоятке самого споттера. При нажатии кнопка замыкает контактор, подключенный к реле через отдельный провод. Другой проводник соединяет контактор и выключатель. После сборки всех компонентов на общей платформе можно приступать к испытаниям оборудования. К тому же габариты самодельного споттера вряд ли можно будет назвать компактными.

К тому же габариты самодельного споттера вряд ли можно будет назвать компактными. Да, тогда целесообразней потратиться на надежный заводской агрегат, который хорошо себя зарекомендовал и получил одобрительные отзывы пользователей.

Да, тогда целесообразней потратиться на надежный заводской агрегат, который хорошо себя зарекомендовал и получил одобрительные отзывы пользователей. такой агрегат поможет устранить даже сложный дефект. Следует отдавать себе отчет в том, что сделанные своими руками споттеры, как правило, большой мощностью не отличаются. Они подходят только для мелкого кузовного ремонта.

такой агрегат поможет устранить даже сложный дефект. Следует отдавать себе отчет в том, что сделанные своими руками споттеры, как правило, большой мощностью не отличаются. Они подходят только для мелкого кузовного ремонта. Их функционал и мощность позволяют исправлять даже сложные вмятины кузова автомобиля.

Их функционал и мощность позволяют исправлять даже сложные вмятины кузова автомобиля. Делают это тогда, когда по каким-то причинам с внутренней стороны выровнять поверхность детали нет возможности. Можно локально нагревать металл при помощи указанного инструмента, если на кузовной области есть небольшие повреждения. Важно разобраться, как сделать споттер своими руками, чтобы получить качественное и функциональное изделие.

Делают это тогда, когда по каким-то причинам с внутренней стороны выровнять поверхность детали нет возможности. Можно локально нагревать металл при помощи указанного инструмента, если на кузовной области есть небольшие повреждения. Важно разобраться, как сделать споттер своими руками, чтобы получить качественное и функциональное изделие.

Обратный молоток не используется в сочетании с алюминием. К тому же не каждый агрегат может справиться с оцинкованным кузовом. Когда рихтовка кузова закончена, скручивают приваренную деталь. Место контакта зачищают шлифовальной машинкой.

Обратный молоток не используется в сочетании с алюминием. К тому же не каждый агрегат может справиться с оцинкованным кузовом. Когда рихтовка кузова закончена, скручивают приваренную деталь. Место контакта зачищают шлифовальной машинкой. Пистолет должен иметь такую конструкцию, которая позволяла бы поменять электрод без разборки. Чтобы подключить пистолет к устройству, используют комбинацию из сварочного кабеля с необходимым показателем сечения и 5-жильным контрольным кабелем. Подключение последнего осуществляется в соответствии со схемой.

Пистолет должен иметь такую конструкцию, которая позволяла бы поменять электрод без разборки. Чтобы подключить пистолет к устройству, используют комбинацию из сварочного кабеля с необходимым показателем сечения и 5-жильным контрольным кабелем. Подключение последнего осуществляется в соответствии со схемой. Качественный агрегат может обойтись в кругленькую сумму. Необходимо рассматривать конфигурацию приспособления и его чертежи.

Качественный агрегат может обойтись в кругленькую сумму. Необходимо рассматривать конфигурацию приспособления и его чертежи. С этой целью кладут под ноги резиновые коврики и придерживаются стандартных правил техники безопасности.

С этой целью кладут под ноги резиновые коврики и придерживаются стандартных правил техники безопасности. Их скрепляют изоляционной лентой.

Их скрепляют изоляционной лентой. Такая работа является наиболее трудной. Обмотка требует большого количества времени, но этот этап не является обязательным. Обмотка осуществляется на кольцевом железе. Провод для вторичной обмотки должен изготавливаться из алюминия или меди. Между мотками следует прокладывать качественную изоляцию. Для этого подходит трансформаторная бумага в несколько слоев. Для максимальной надежности ее пропитывают парафином.

Такая работа является наиболее трудной. Обмотка требует большого количества времени, но этот этап не является обязательным. Обмотка осуществляется на кольцевом железе. Провод для вторичной обмотки должен изготавливаться из алюминия или меди. Между мотками следует прокладывать качественную изоляцию. Для этого подходит трансформаторная бумага в несколько слоев. Для максимальной надежности ее пропитывают парафином. При каждом нагревании этот слой будет стягиваться.

При каждом нагревании этот слой будет стягиваться.

Кроме того, длинные волосы должны быть собраны сзади и заправлены внутрь сварочной куртки. Разрешены бейсболки из хлопка. Шляпы, которые в основном состоят из полиэстера или содержат значительное количество пластика, не допускаются. Рекомендуется: хлопчатобумажные сварочные шапочки или хлопчатобумажные тряпки.

Кроме того, длинные волосы должны быть собраны сзади и заправлены внутрь сварочной куртки. Разрешены бейсболки из хлопка. Шляпы, которые в основном состоят из полиэстера или содержат значительное количество пластика, не допускаются. Рекомендуется: хлопчатобумажные сварочные шапочки или хлопчатобумажные тряпки.  1-19.89, блокирует 99% UVA и 60% UVB. Рекомендуется: Прозрачные защитные очки из поликарбоната, соответствующие стандарту ANSI 87.1. Очки по рецепту должны быть закрыты защитными очками, рекомендуются защитные очки по рецепту с боковыми щитками.

1-19.89, блокирует 99% UVA и 60% UVB. Рекомендуется: Прозрачные защитные очки из поликарбоната, соответствующие стандарту ANSI 87.1. Очки по рецепту должны быть закрыты защитными очками, рекомендуются защитные очки по рецепту с боковыми щитками.  Они должны соответствовать процессу сварки, который вы выполняете. Толстые кожаные сварочные перчатки рекомендуются для SMAW и FCAW. Для FCAW рекомендуются высокотемпературные сварочные перчатки. Для GMAW рекомендуются сварочные перчатки средней плотности. Для GTAW и OAW рекомендуются более тонкие сварочные перчатки, обеспечивающие повышенную ловкость. Перчатки не следует использовать там, где они могут попасть во вращающиеся механизмы, особенно в шлифовальные станки.

Они должны соответствовать процессу сварки, который вы выполняете. Толстые кожаные сварочные перчатки рекомендуются для SMAW и FCAW. Для FCAW рекомендуются высокотемпературные сварочные перчатки. Для GMAW рекомендуются сварочные перчатки средней плотности. Для GTAW и OAW рекомендуются более тонкие сварочные перчатки, обеспечивающие повышенную ловкость. Перчатки не следует использовать там, где они могут попасть во вращающиеся механизмы, особенно в шлифовальные станки.

Студенты-сварщики должны носить одежду из натуральных волокон, таких как хлопок или шерсть. Также необходимы рубашки с длинными рукавами и длинные брюки. Настоятельно рекомендуется сварочная куртка.

Студенты-сварщики должны носить одежду из натуральных волокон, таких как хлопок или шерсть. Также необходимы рубашки с длинными рукавами и длинные брюки. Настоятельно рекомендуется сварочная куртка. Обувь, устойчивая к ударам и сжатию, имеет носок, защищайте ногу от падающих предметов, которые могут раздавить или сломать пальцы ног. Новый стандарт ASTM F2413-05 не одобряет накладные подноски. Любой защитный подносок должен быть спроектирован и встроен в обувь в процессе производства и испытан как неотъемлемая часть обуви для защиты ног.

Обувь, устойчивая к ударам и сжатию, имеет носок, защищайте ногу от падающих предметов, которые могут раздавить или сломать пальцы ног. Новый стандарт ASTM F2413-05 не одобряет накладные подноски. Любой защитный подносок должен быть спроектирован и встроен в обувь в процессе производства и испытан как неотъемлемая часть обуви для защиты ног.

Для SMAW, FCAW, GMAW, GTAW и плазменной резки требуется сварочная маска с затемненной линзой, одобренной для сварки. Сила тока, используемая в процессе сварки, определяет оттенок линзы. См. Таблицу 1 для рекомендаций согласно ANSI Z49.1

Для SMAW, FCAW, GMAW, GTAW и плазменной резки требуется сварочная маска с затемненной линзой, одобренной для сварки. Сила тока, используемая в процессе сварки, определяет оттенок линзы. См. Таблицу 1 для рекомендаций согласно ANSI Z49.1 Для процессов, в которых образуются высокоскоростные частицы, требуется защитный экран, закрывающий все лицо. Для использования переносных шлифовальных станков, стационарных шлифовальных станков, абразивных отрезных пил и шлифовальных машин требуется лицевой щиток.

Для процессов, в которых образуются высокоскоростные частицы, требуется защитный экран, закрывающий все лицо. Для использования переносных шлифовальных станков, стационарных шлифовальных станков, абразивных отрезных пил и шлифовальных машин требуется лицевой щиток.

Для больших участков используйте линейку или линейку и отметьте все места сварки на одинаковом расстоянии. После того, как вы сделаете первый сварной шов, вы не сможете вернуться к маркировке и повторному измерению. Очень сложно просверлить отверстия только через верхнюю панель. После того, как панели размечены, разделите их и просверлите отверстия только в верхней панели. Только после того, как все отверстия будут просверлены, можно их снова соединить.

Для больших участков используйте линейку или линейку и отметьте все места сварки на одинаковом расстоянии. После того, как вы сделаете первый сварной шов, вы не сможете вернуться к маркировке и повторному измерению. Очень сложно просверлить отверстия только через верхнюю панель. После того, как панели размечены, разделите их и просверлите отверстия только в верхней панели. Только после того, как все отверстия будут просверлены, можно их снова соединить. Когда вы начнете сварку, убедитесь, что первая точка контакта находится с нижней панелью. Если сначала сварочная дуга выходит за пределы просверленного отверстия, она может заблокировать отверстие и никогда не коснуться нижней панели. Если это произойдет, вам нужно будет отшлифовать область, просверлить новое отверстие и повторить попытку.

Когда вы начнете сварку, убедитесь, что первая точка контакта находится с нижней панелью. Если сначала сварочная дуга выходит за пределы просверленного отверстия, она может заблокировать отверстие и никогда не коснуться нижней панели. Если это произойдет, вам нужно будет отшлифовать область, просверлить новое отверстие и повторить попытку.

pdf

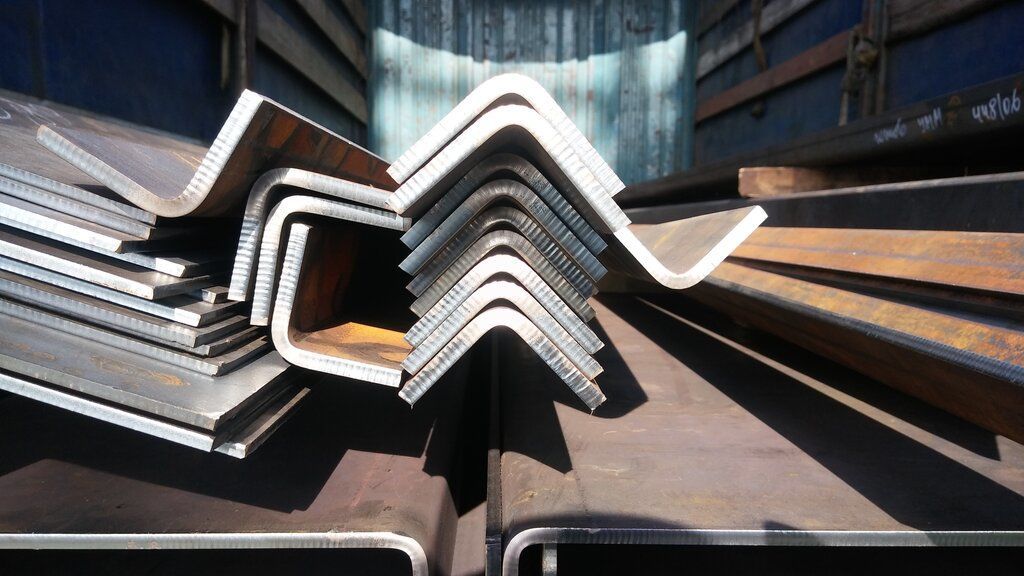

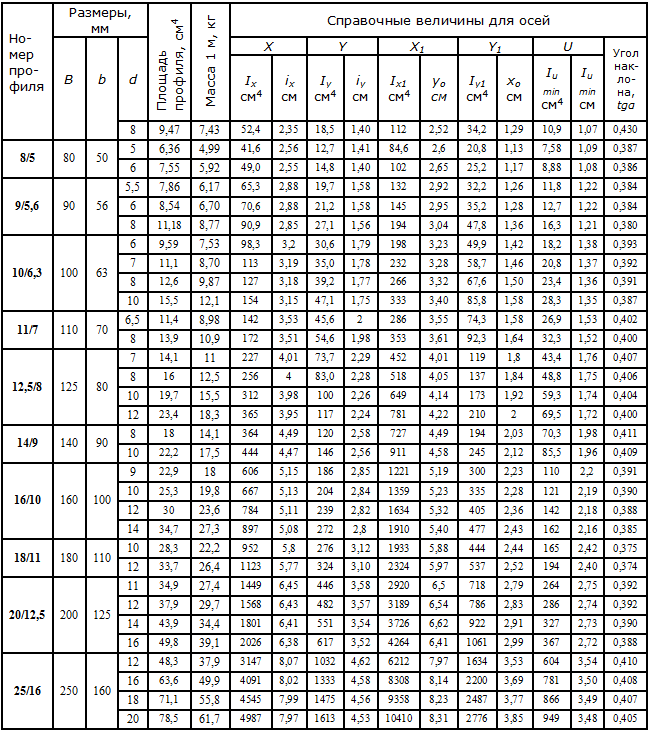

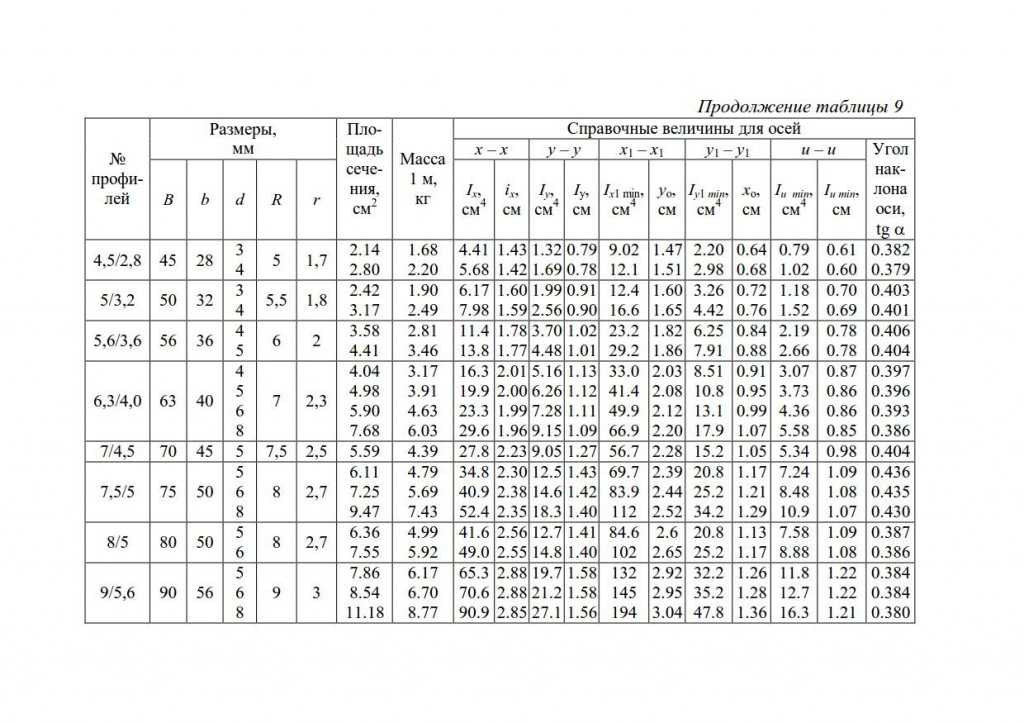

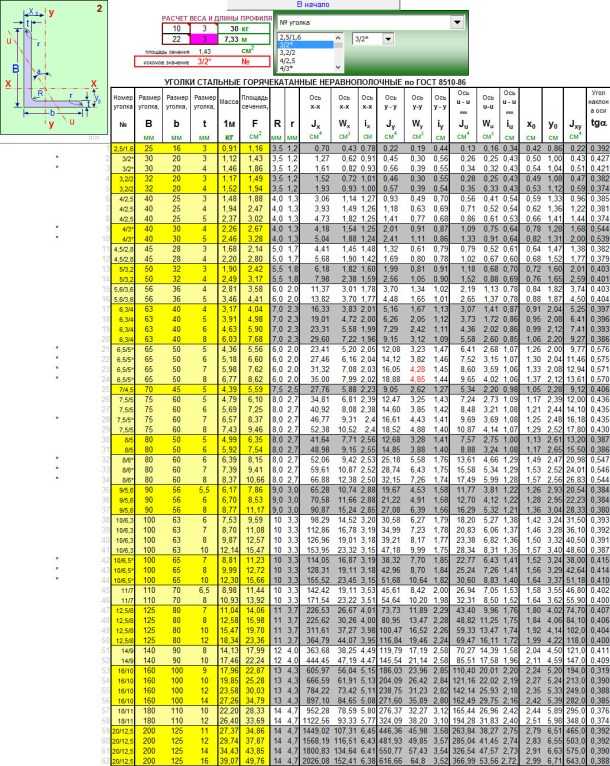

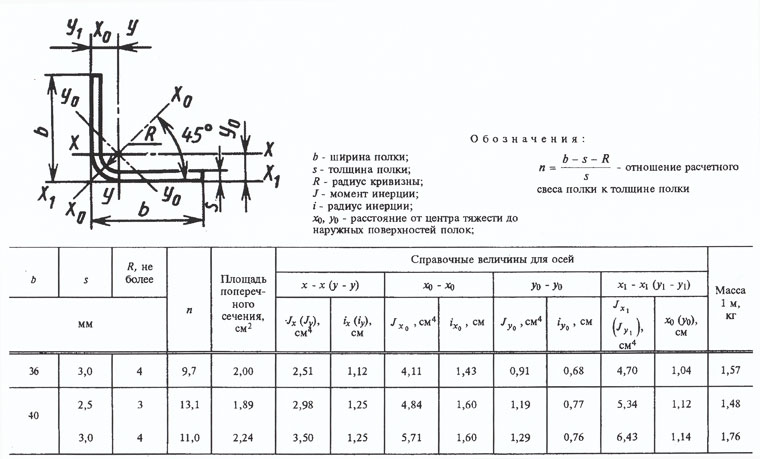

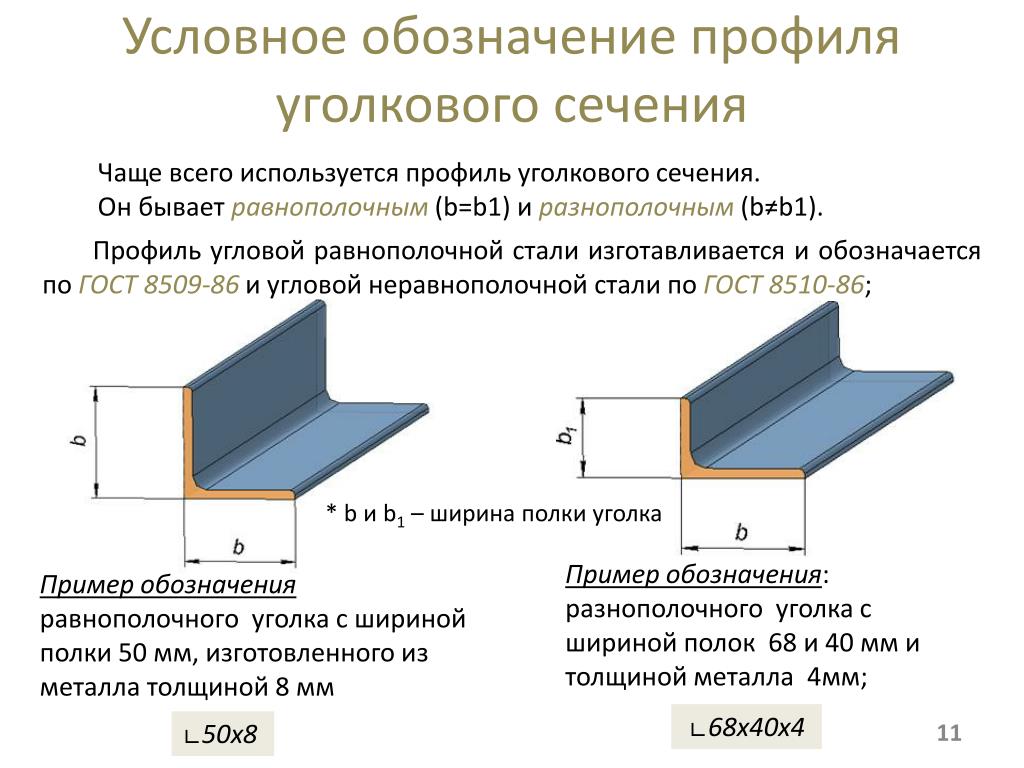

pdf Металлопрокат находит широкое применение в ремонтных работах и строительстве малоэтажных и больших домов, благоустройстве приусадебного двора.

Металлопрокат находит широкое применение в ремонтных работах и строительстве малоэтажных и больших домов, благоустройстве приусадебного двора. Затем заготовка пропускается через стан проката и получается горячекатаный стальной уголок. Есть допуски, которые регулируются ГОСТ и требуют, чтобы скручивание уголка было не больше 0,4% от его длины, а увеличение или уменьшение длины составляло не более 0,75%.

Затем заготовка пропускается через стан проката и получается горячекатаный стальной уголок. Есть допуски, которые регулируются ГОСТ и требуют, чтобы скручивание уголка было не больше 0,4% от его длины, а увеличение или уменьшение длины составляло не более 0,75%.

Стальной угловой прокат применяется в разных сферах промышленности, строительства и сельского хозяйства:

Стальной угловой прокат применяется в разных сферах промышленности, строительства и сельского хозяйства:

У них маленький процент содержания углерода, до 18%.

У них маленький процент содержания углерода, до 18%. Теоретическое значение веса умножают на количество метров уголка и получают расчетный вес.

Теоретическое значение веса умножают на количество метров уголка и получают расчетный вес. Различные виды конструкций требуют определенного вида показателей, что позволяет применять уголки без завышения прочностных показателей, при этом не затрачивая лишних средств. Благодаря такому разнообразию, равнополочный уголок используется при устройстве любых каркасных и других металлических конструкций и для армирования монолитных сооружений.

Различные виды конструкций требуют определенного вида показателей, что позволяет применять уголки без завышения прочностных показателей, при этом не затрачивая лишних средств. Благодаря такому разнообразию, равнополочный уголок используется при устройстве любых каркасных и других металлических конструкций и для армирования монолитных сооружений.

Так как процесс проходит без остановки, то не требуется много времени и энергии на разогрев металла.

Так как процесс проходит без остановки, то не требуется много времени и энергии на разогрев металла. Поверхность изделий получается гладкой и имеет четкие и прямые углы.

Поверхность изделий получается гладкой и имеет четкие и прямые углы.

Речь идет о композиторе, который забился в просторную арендованную квартиру, чтобы оплакать внезапную потерю жены и дочери. И, как вы уже догадались, он не один.

Речь идет о композиторе, который забился в просторную арендованную квартиру, чтобы оплакать внезапную потерю жены и дочери. И, как вы уже догадались, он не один. 80-е годы. Наргес Рашиди играет Шиде, мать, уклоняющуюся от зла со всех сторон: ракет, силовиков и, возможно, злого духа.

80-е годы. Наргес Рашиди играет Шиде, мать, уклоняющуюся от зла со всех сторон: ракет, силовиков и, возможно, злого духа. Тони Тодд играет незабываемого злодея, который намерен повторить то, что с ним сделали. Посмотрите оригинал, прежде чем смотреть «9» Нии ДаКосты.0007 Ремейк Candyman выйдет в этом году. Смотреть сейчас люди и угрюмый детский психолог, пытающийся помочь ему понять почему. Постоянный атрибут поп-культуры, фильм не только получил шесть номинаций на «Оскар», но и остается одним из величайших фильмов с неожиданным финалом всех времен.

Тони Тодд играет незабываемого злодея, который намерен повторить то, что с ним сделали. Посмотрите оригинал, прежде чем смотреть «9» Нии ДаКосты.0007 Ремейк Candyman выйдет в этом году. Смотреть сейчас люди и угрюмый детский психолог, пытающийся помочь ему понять почему. Постоянный атрибут поп-культуры, фильм не только получил шесть номинаций на «Оскар», но и остается одним из величайших фильмов с неожиданным финалом всех времен. На первый взгляд, конечно, это фильм о видеокассете, которая убивает тех, кто ее смотрит. Через семь дней. Как мы все знаем. Но копните немного глубже, и вы обнаружите, что это поистине тревожная одиссея по всем тем способам, которыми материнская любовь — и ненависть — может повлиять на ребенка.

На первый взгляд, конечно, это фильм о видеокассете, которая убивает тех, кто ее смотрит. Через семь дней. Как мы все знаем. Но копните немного глубже, и вы обнаружите, что это поистине тревожная одиссея по всем тем способам, которыми материнская любовь — и ненависть — может повлиять на ребенка. Она играет Грейс, маниакальную мать двоих детей, которая может сойти с ума, а может и нет. Его повествование можно осудить за неоригинальность, так как оно определенно позаимствовано из фильма «Невинные » 1961 года. Но атмосферные штрихи режиссеров и динамичная игра Кидман поставили этот фильм на вершину жанровой кучи.

Она играет Грейс, маниакальную мать двоих детей, которая может сойти с ума, а может и нет. Его повествование можно осудить за неоригинальность, так как оно определенно позаимствовано из фильма «Невинные » 1961 года. Но атмосферные штрихи режиссеров и динамичная игра Кидман поставили этот фильм на вершину жанровой кучи. Но у нее никогда не было друга-призрака — то есть до Каспера.

Но у нее никогда не было друга-призрака — то есть до Каспера. Они также узнают, насколько полезным может быть психологический марафон. В Oculus , одном из более ранних проектов Фланагана, сестра пытается оправдать своего брата в убийстве, доказывая, что преступление было совершено явлением, которое приходит в форме злого зеркала. Мы знаем, но просто смиритесь с этим; поверьте нам, вам захочется поразмышлять над этим эффектным голым фильмом (извините).

Они также узнают, насколько полезным может быть психологический марафон. В Oculus , одном из более ранних проектов Фланагана, сестра пытается оправдать своего брата в убийстве, доказывая, что преступление было совершено явлением, которое приходит в форме злого зеркала. Мы знаем, но просто смиритесь с этим; поверьте нам, вам захочется поразмышлять над этим эффектным голым фильмом (извините).

Но Озеро Мунго , который действительно использует последствия трагедии как плацдарм для ужаса, отличается. Этот австралийский фильм ужасов, созданный как псевдодокументальный фильм, разворачивается на фоне интервью с семьей, которая оплакивает смерть своей 16-летней дочери, а также опасается присутствия, которое теперь поселилось в ее комнате. Эм, озноб.

Но Озеро Мунго , который действительно использует последствия трагедии как плацдарм для ужаса, отличается. Этот австралийский фильм ужасов, созданный как псевдодокументальный фильм, разворачивается на фоне интервью с семьей, которая оплакивает смерть своей 16-летней дочери, а также опасается присутствия, которое теперь поселилось в ее комнате. Эм, озноб. Джонни Депп и Кристина Риччи в роли Икабода Крейна и Катрины Ван Тассель, пары, которая играет главную роль в фильме Вашингтона Ирвинга «9».0007 Легенда о Сонной Лощине , и хотя наш конный призрак действительно увеличивает количество тел в фильме, атмосферная красота лощины того стоит. Смотрим с малышами? Вы можете предпочесть, чтобы ваш Икабод Крейн был анимированным.

Джонни Депп и Кристина Риччи в роли Икабода Крейна и Катрины Ван Тассель, пары, которая играет главную роль в фильме Вашингтона Ирвинга «9».0007 Легенда о Сонной Лощине , и хотя наш конный призрак действительно увеличивает количество тел в фильме, атмосферная красота лощины того стоит. Смотрим с малышами? Вы можете предпочесть, чтобы ваш Икабод Крейн был анимированным. После встречи с женщиной, утверждающей, что она ясновидящая, Лаура находит утешение, в то время как Джона просто мучают повторяющиеся взгляды на маленькую девочку в красном пальто, прогуливающуюся по улицам и каналам итальянского города. Подождите, потому что повороты в этом 1973 нападения на эмоции завершаются одним парализующим разоблачением.

После встречи с женщиной, утверждающей, что она ясновидящая, Лаура находит утешение, в то время как Джона просто мучают повторяющиеся взгляды на маленькую девочку в красном пальто, прогуливающуюся по улицам и каналам итальянского города. Подождите, потому что повороты в этом 1973 нападения на эмоции завершаются одним парализующим разоблачением. Демонических деревьев, раскопанных трупов и клоунов, которые блуждают по ночам, достаточно, чтобы вам захотелось посмотреть главный фильм 1982 года — о маленькой девочке, похищенной зловещим инкубом — при включенном свете.

Демонических деревьев, раскопанных трупов и клоунов, которые блуждают по ночам, достаточно, чтобы вам захотелось посмотреть главный фильм 1982 года — о маленькой девочке, похищенной зловещим инкубом — при включенном свете. И Морин, и ее брат являются экстрасенсами и однажды заключили договор, чтобы подавать друг другу знак, когда они уйдут. Теперь она хочет получить известие от своего брата, и его сообщение доставляется очень долго.

И Морин, и ее брат являются экстрасенсами и однажды заключили договор, чтобы подавать друг другу знак, когда они уйдут. Теперь она хочет получить известие от своего брата, и его сообщение доставляется очень долго.

Мы видели ведьм в облаках, чувствовали монстров на углах укрытых листвой улиц и волшебство в тыквах, которые мы собирали. Мы смотрели страшные фильмы. О, как мы смотрели страшные фильмы. Я достаточно взрослый, чтобы помнить магазины проката фильмов, куда вы заходили и доставали кассеты VHS с полки, а затем платили около доллара или двух за их аренду. У нас был один на главной улице в нашем городе. Мы собирали мелочь, которую наши отцы случайно потеряли под подушками сидений диванов, бежали в город и покупали столько конфет, сколько могли в магазине, а затем летали на рогатке через улицу, чтобы брать фильмы напрокат.

Мы видели ведьм в облаках, чувствовали монстров на углах укрытых листвой улиц и волшебство в тыквах, которые мы собирали. Мы смотрели страшные фильмы. О, как мы смотрели страшные фильмы. Я достаточно взрослый, чтобы помнить магазины проката фильмов, куда вы заходили и доставали кассеты VHS с полки, а затем платили около доллара или двух за их аренду. У нас был один на главной улице в нашем городе. Мы собирали мелочь, которую наши отцы случайно потеряли под подушками сидений диванов, бежали в город и покупали столько конфет, сколько могли в магазине, а затем летали на рогатке через улицу, чтобы брать фильмы напрокат. Каждый холодный осенний октябрь мы держались за руки и объединяли наше воображение и позволяли нашему духу пребывать в мистическом, потустороннем, потому что в это время года у нас было разрешение делать это так, как мы, казалось, не круглый год.

Каждый холодный осенний октябрь мы держались за руки и объединяли наше воображение и позволяли нашему духу пребывать в мистическом, потустороннем, потому что в это время года у нас было разрешение делать это так, как мы, казалось, не круглый год. Черные плащи с лицами мумии, неуклюжие скелеты, ведьмы с уродливыми гримасами, что угодно, у нас это было. Мой отец считал такое украшение женской работой, и ему нравилось, что он женился на женщине с таким воодушевлением, чтобы украшать дом изысканными украшениями, поэтому он потакал ей; вешал крючок везде, где она требовала, натягивал нить паутины там, где она ему приказывала. Примерно за месяц до того, как он неожиданно умер, они купили огромное, увеличенное украшение лужайки перед домом (когда такие вещи были новинкой на рынке!) с изображением мрачного скелета, управляющего большим черным катафалком. Она планировала добавить его в свой зверинец на Хэллоуин всего через несколько недель.

Черные плащи с лицами мумии, неуклюжие скелеты, ведьмы с уродливыми гримасами, что угодно, у нас это было. Мой отец считал такое украшение женской работой, и ему нравилось, что он женился на женщине с таким воодушевлением, чтобы украшать дом изысканными украшениями, поэтому он потакал ей; вешал крючок везде, где она требовала, натягивал нить паутины там, где она ему приказывала. Примерно за месяц до того, как он неожиданно умер, они купили огромное, увеличенное украшение лужайки перед домом (когда такие вещи были новинкой на рынке!) с изображением мрачного скелета, управляющего большим черным катафалком. Она планировала добавить его в свой зверинец на Хэллоуин всего через несколько недель. Наши умы были слишком разбиты настоящей смертью, настоящими призраками, настоящими привидениями, настоящим, настоящим лиминалом, что наслаждаться этим, усиленным на экране в тандеме с сюжетной линией, было невозможно.

Наши умы были слишком разбиты настоящей смертью, настоящими призраками, настоящими привидениями, настоящим, настоящим лиминалом, что наслаждаться этим, усиленным на экране в тандеме с сюжетной линией, было невозможно.

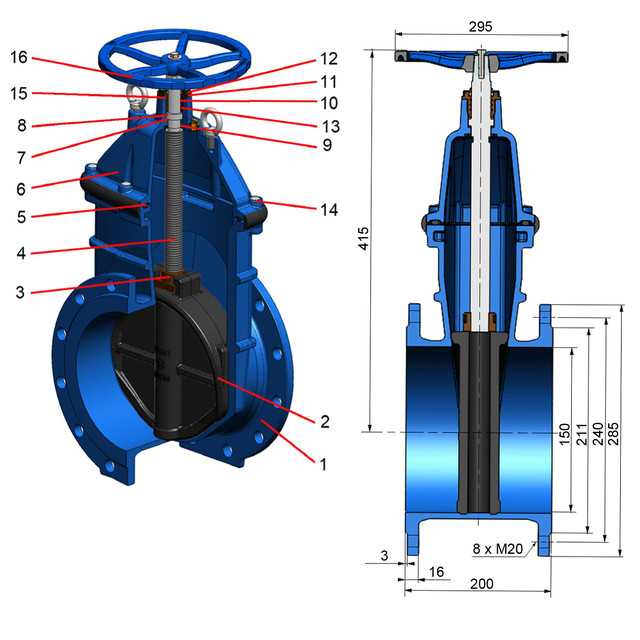

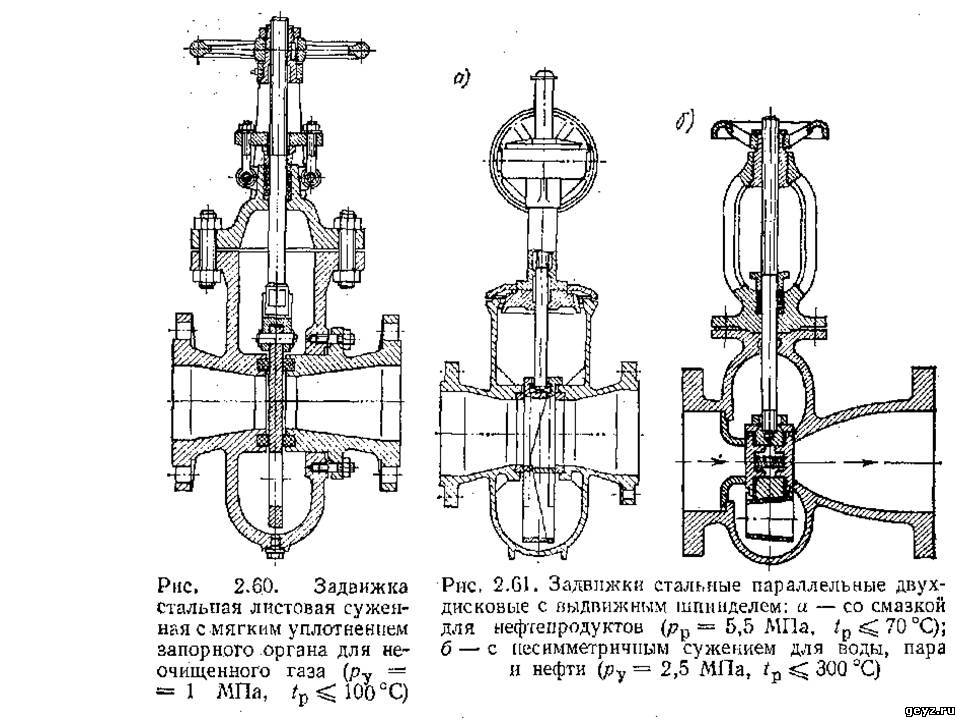

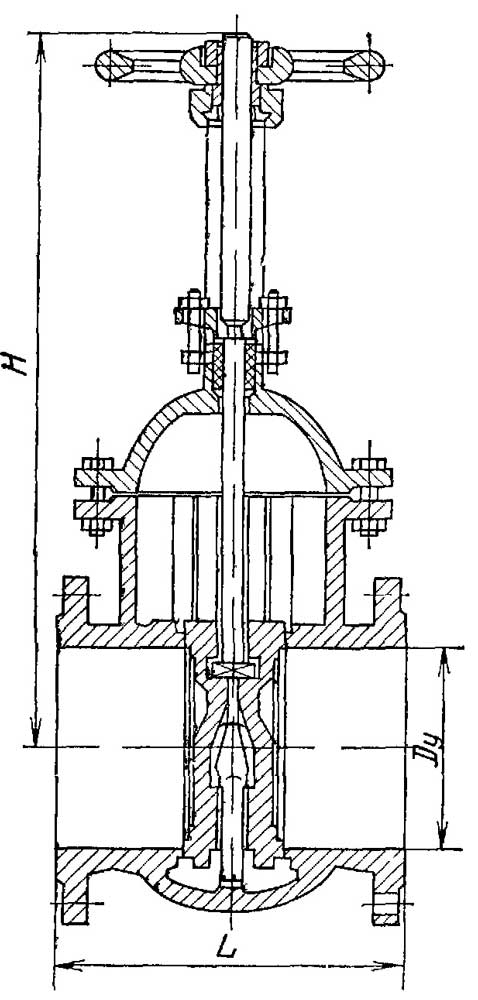

длина L, мм

длина L, мм Затвор может быть выполнен в виде клина с двумя параллельными дисками. Привод является ручным и представляет собой маховик. У 30ч6бр задвижек сравнительно простая конструкция, но при этом она надёжная. Благодаря ещё и малому гидравлическому сопротивлению задвижки 30ч6бр широко применяют на различных магистральных трубопродах.

Затвор может быть выполнен в виде клина с двумя параллельными дисками. Привод является ручным и представляет собой маховик. У 30ч6бр задвижек сравнительно простая конструкция, но при этом она надёжная. Благодаря ещё и малому гидравлическому сопротивлению задвижки 30ч6бр широко применяют на различных магистральных трубопродах. Москва

Москва ru 220В

ru 220В необходимо

необходимо Установка производится приводом вверх.

Установка производится приводом вверх.

Его можно назвать задвижкой для очистки сточных вод.

Его можно назвать задвижкой для очистки сточных вод.

В полностью закрытом положении задвижки обеспечивают

В полностью закрытом положении задвижки обеспечивают

Герметизация

Герметизация

В глухих отверстиях сверление выполняют на глубину, превышающую длину резьбовой части крепежной детали на 5-6 мм.

В глухих отверстиях сверление выполняют на глубину, превышающую длину резьбовой части крепежной детали на 5-6 мм. В штампованных либо литых отверстиях процесс нарезания резьбы осуществлять сложно. Они не могут обеспечить необходимые размеры допусков в пределах, обозначенных техническими условиями по нарезке внутренней резьбы. Легче нарезается внутренняя резьба в отверстиях заготовок, получаемых в процессе литья под давлением либо по выплавляемым моделям.

В штампованных либо литых отверстиях процесс нарезания резьбы осуществлять сложно. Они не могут обеспечить необходимые размеры допусков в пределах, обозначенных техническими условиями по нарезке внутренней резьбы. Легче нарезается внутренняя резьба в отверстиях заготовок, получаемых в процессе литья под давлением либо по выплавляемым моделям.

Его необходимо тщательно уравновесить противовесом. Он должен передвигаться без труда, обеспечивая плавное врезание и выход метчика из резьбы. Если шпиндель передвигается с большой осевой нагрузкой, резьбу разобьет по среднему сечению;

Его необходимо тщательно уравновесить противовесом. Он должен передвигаться без труда, обеспечивая плавное врезание и выход метчика из резьбы. Если шпиндель передвигается с большой осевой нагрузкой, резьбу разобьет по среднему сечению;

Насосная подача охлаждающей жидкости предполагает такой состав: 15% олеиновой кислоты, 25% керосина, 60% сульфо-фрезола. При отсутствии на станке помпы, охлаждающая жидкость, состоящая из: 85% сульфо-фрезола и 15% олеиновой кислоты, наносится на метчик кистью либо метчик погружается в жидкость;

Насосная подача охлаждающей жидкости предполагает такой состав: 15% олеиновой кислоты, 25% керосина, 60% сульфо-фрезола. При отсутствии на станке помпы, охлаждающая жидкость, состоящая из: 85% сульфо-фрезола и 15% олеиновой кислоты, наносится на метчик кистью либо метчик погружается в жидкость; Хорошо применять 8…10% эмульсию. Нельзя для охлаждения метчиков использовать масло: оно не предохраняет от стружки, налипающей в момент нарезания и затрудняет очистку нарезанной резьбы от налипшей стружки;

Хорошо применять 8…10% эмульсию. Нельзя для охлаждения метчиков использовать масло: оно не предохраняет от стружки, налипающей в момент нарезания и затрудняет очистку нарезанной резьбы от налипшей стружки;

Распылите на спиральное сверло режущий спрей. Это увеличивает срок службы сверла и улучшает качество поверхности.

Распылите на спиральное сверло режущий спрей. Это увеличивает срок службы сверла и улучшает качество поверхности.

Благодаря универсальности и простоте использования они настолько универсальны, что их можно найти везде, от автомобилей до самолетов.

Благодаря универсальности и простоте использования они настолько универсальны, что их можно найти везде, от автомобилей до самолетов. Резьба в отверстии обеспечивает сопротивление, чтобы застежка не ослаблялась со временем, а также облегчала удаление застежки при необходимости.

Резьба в отверстии обеспечивает сопротивление, чтобы застежка не ослаблялась со временем, а также облегчала удаление застежки при необходимости.

Первичное сверло может сделать начальное отверстие, в то время как метчик в основном используется для нарезания резьбы в резьбовом отверстии. После ввинчивания винта его наружная резьба (внешняя резьба) может сматываться во внутреннюю резьбу. Внутренняя резьба может создать метчик в резьбовом отверстии.

Первичное сверло может сделать начальное отверстие, в то время как метчик в основном используется для нарезания резьбы в резьбовом отверстии. После ввинчивания винта его наружная резьба (внешняя резьба) может сматываться во внутреннюю резьбу. Внутренняя резьба может создать метчик в резьбовом отверстии. Каждый тип отверстия требует особого внимания, чтобы обеспечить простоту обработки резьбовых отверстий.

Каждый тип отверстия требует особого внимания, чтобы обеспечить простоту обработки резьбовых отверстий. Метчики могут обрабатывать большинство типов материалов, таких как алюминий, стальной сплав, сталь и чугун,

Метчики могут обрабатывать большинство типов материалов, таких как алюминий, стальной сплав, сталь и чугун, Конический угол резьбы позволяет заводить резьбу намного легче, чем если бы вы начинали с нижнего метчика. Этот тип метчика обычно используется для нарезания новой резьбы в отверстии.

Конический угол резьбы позволяет заводить резьбу намного легче, чем если бы вы начинали с нижнего метчика. Этот тип метчика обычно используется для нарезания новой резьбы в отверстии. Одним из примеров является то, что отверстие, на которое нарезается резьба, находится очень близко к краю материала. Это связано с тем, что кран может легко сломаться, если он ударится о край во время использования. Кроме того, использование метчика-пробки на отверстии очень малого диаметра может быть затруднено и может привести к поломке метчика.

Одним из примеров является то, что отверстие, на которое нарезается резьба, находится очень близко к краю материала. Это связано с тем, что кран может легко сломаться, если он ударится о край во время использования. Кроме того, использование метчика-пробки на отверстии очень малого диаметра может быть затруднено и может привести к поломке метчика.

Вы можете использовать формовочный метчик или традиционный метчик, если резьбовое отверстие до M6. Вы можете использовать инструмент с одной кромкой, чтобы вырезать резьбовое отверстие больше, чем M6. Потому что нужен метчик большего размера для нарезания резьбовых отверстий для большей мощности машины.

Вы можете использовать формовочный метчик или традиционный метчик, если резьбовое отверстие до M6. Вы можете использовать инструмент с одной кромкой, чтобы вырезать резьбовое отверстие больше, чем M6. Потому что нужен метчик большего размера для нарезания резьбовых отверстий для большей мощности машины. Это сильно влияет на весь процесс обработки. Вы должны попытаться использовать стандартные размеры резьбы при возможных условиях.

Это сильно влияет на весь процесс обработки. Вы должны попытаться использовать стандартные размеры резьбы при возможных условиях. Это означает, что внутренний диаметр будет меньше внешнего диаметра.

Это означает, что внутренний диаметр будет меньше внешнего диаметра. Это делается для обеспечения обработки обоих резьбовых отверстий.

Это делается для обеспечения обработки обоих резьбовых отверстий.

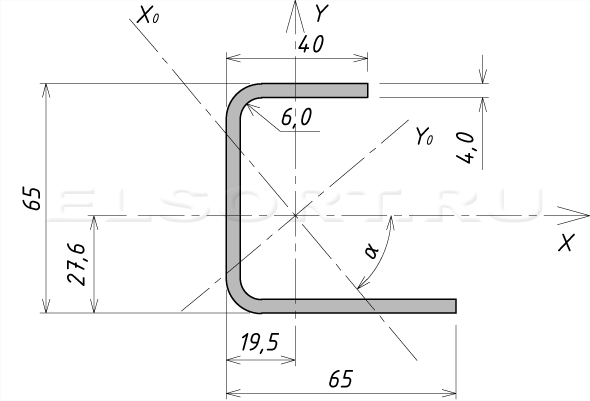

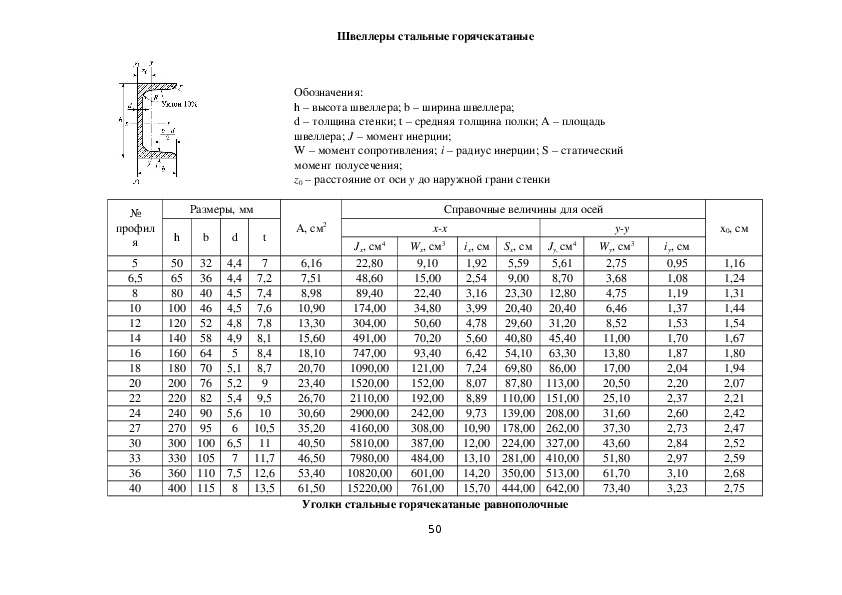

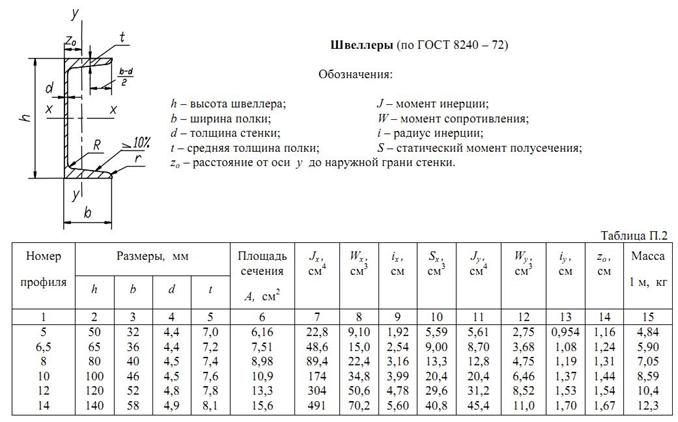

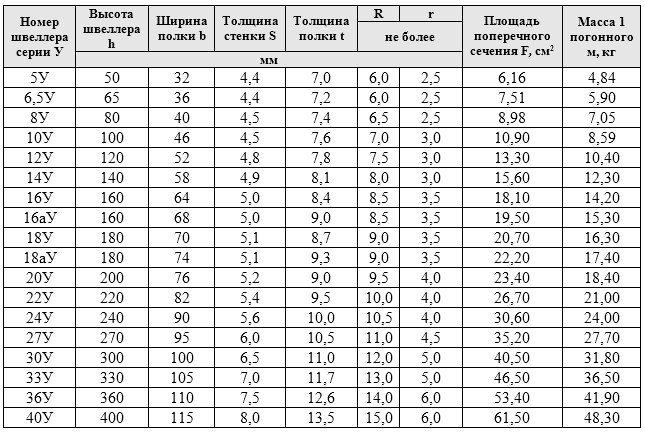

Швеллеры стальные горячекатаные».

Швеллеры стальные горячекатаные».

5

5 2

2 4

4 5

5 84

84 9

9 4

4 5

5 2

2 24

24 1

1 14

14 8

8 81

81 5

5 74

74 77

77 5

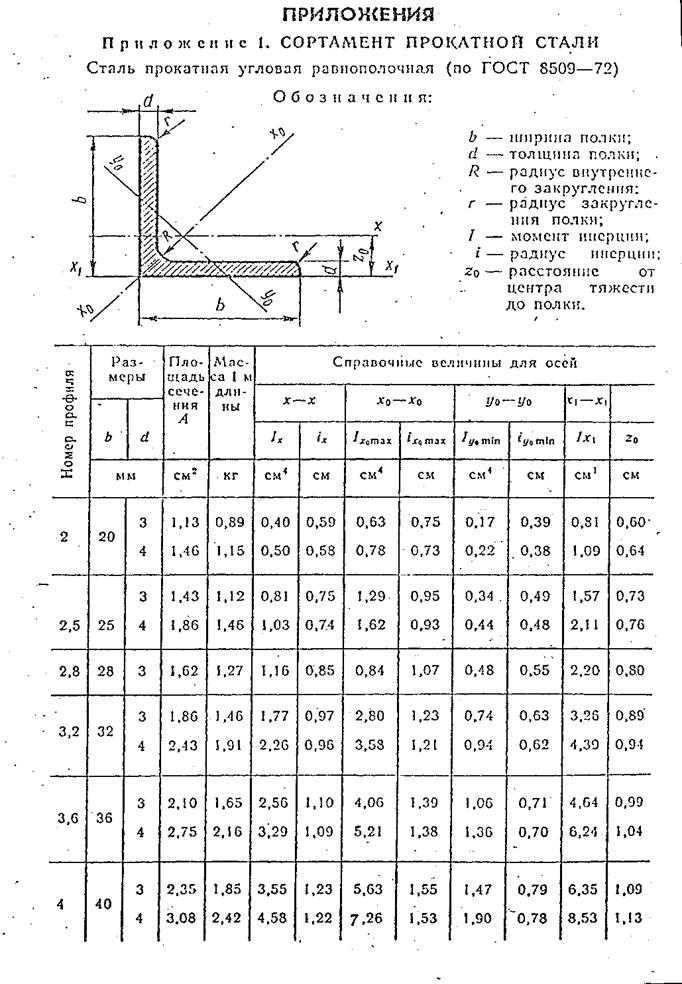

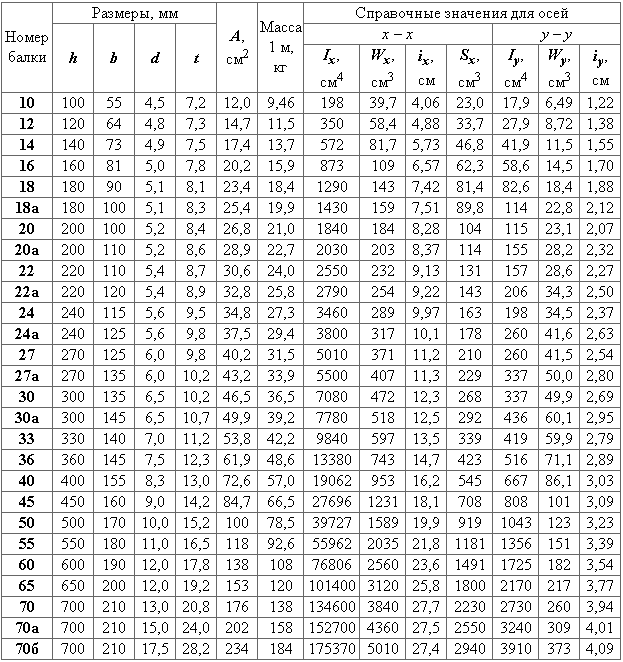

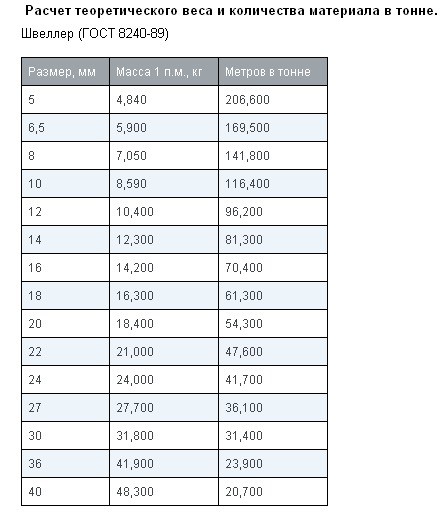

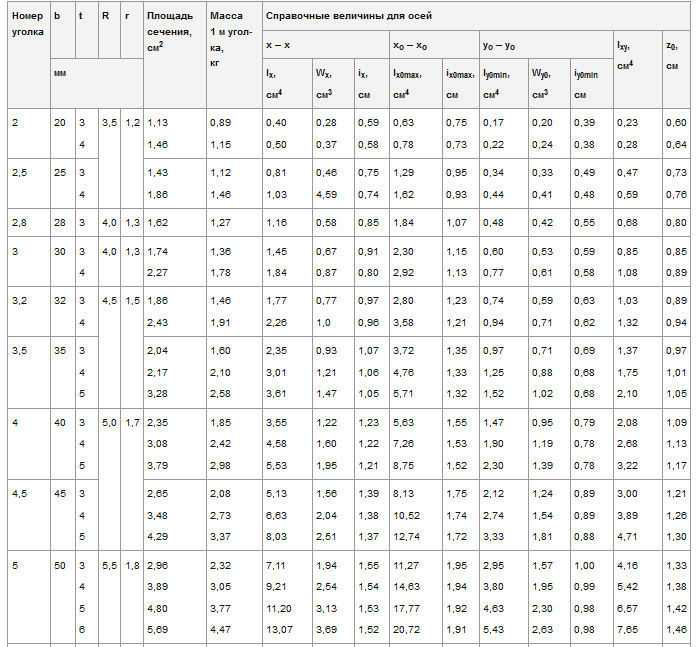

5 Ниже представлены таблицы ГОСТ для подбора нужных значений.

Ниже представлены таблицы ГОСТ для подбора нужных значений. Существенной частью этих стандартов является то, что внутренние поверхности полки балок американского стандарта имеют наклон примерно 16 2/3%.

Существенной частью этих стандартов является то, что внутренние поверхности полки балок американского стандарта имеют наклон примерно 16 2/3%.

площадь и механические свойства (момент инерции, модули сопротивления и радиус инерции).

площадь и механические свойства (момент инерции, модули сопротивления и радиус инерции).  911

911

и последующей термообработке

и последующей термообработке Параметры, свойства и состав

Параметры, свойства и состав

02

02 Закалка с 860-870 °С + отпуск

Закалка с 860-870 °С + отпуск Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч. с печью, затем на воздухе

Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч. с печью, затем на воздухе Закалка в масло с 890-910 °С + отпуск при 620-640 °С, охлаждение на воздухе или в масле (KCU-60)

Закалка в масло с 890-910 °С + отпуск при 620-640 °С, охлаждение на воздухе или в масле (KCU-60) в печи при 250 °С + нагрев до 600-610 °С, охлаждение на воздухе + закалка в масло с 870-880 °С + отпуск при 630-640 °С, охлаждение на воздухе

в печи при 250 °С + нагрев до 600-610 °С, охлаждение на воздухе + закалка в масло с 870-880 °С + отпуск при 630-640 °С, охлаждение на воздухе Способы сварки — РДС, АДС под газовой защитой. Рекомендуется подогрев и последующая термообработка.

Способы сварки — РДС, АДС под газовой защитой. Рекомендуется подогрев и последующая термообработка.

Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе

Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе

Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе

Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе

Нормализация при 920-930 °С + отпуск при 580-600 °С, охлаждение 1 ч с печью, затем на воздухе Способы сварки — РДС, АДС под газовой защитой. Рекомендуется подогрев и последующая термическая обработка.

Способы сварки — РДС, АДС под газовой защитой. Рекомендуется подогрев и последующая термическая обработка.

Твердость материала 35KHML (35HML, 35),

Твердость материала 35KHML (35HML, 35),  15

15  3

3

Специальное удлинение при переломе, [ %]

Специальное удлинение при переломе, [ %] для получения качественной сварки необходимы дополнительные операции: нагрев до 200-300 градусов; термообработка и отжиг

для получения качественной сварки необходимы дополнительные операции: нагрев до 200-300 градусов; термообработка и отжиг

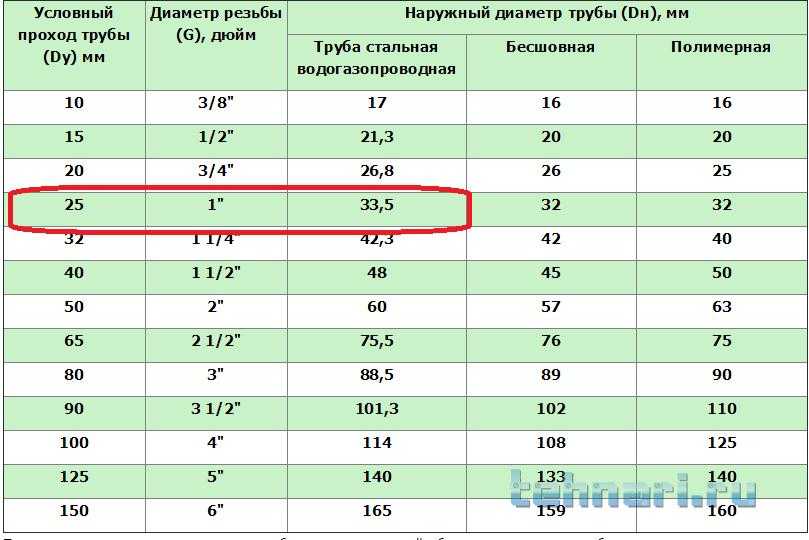

Где: S — толщина стенки в миллиметрах. Внутренний диаметр труб (Дв) обычно не равен диаметру условного прохода (Ду). Например, у труб с наружным диаметром 159 мм при толщине стенки 8 мм истинный внутренний диаметр составляет 143 мм, а при толщине стенки 5 мм — 149 мм, однако в обоих случаях условный проход принимается равным 150.