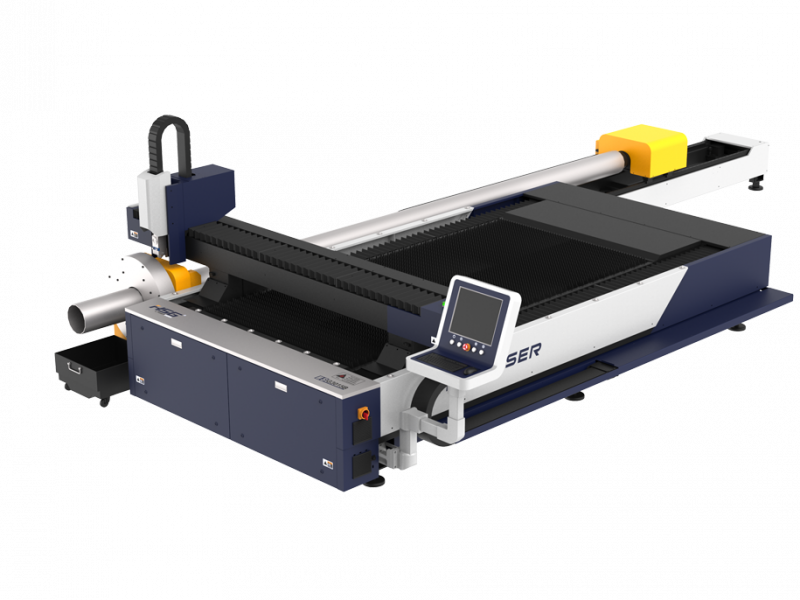

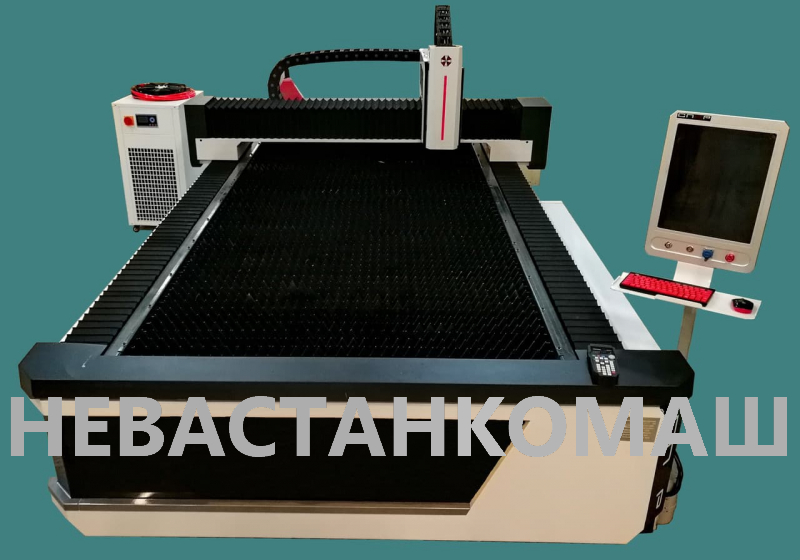

MetalTec 1530 F (1500W) Оптоволоконный лазерный станок для резки металла

- Описание

- Характеристики

- Конструктивные особенности

- Видео

НАЗНАЧЕНИЕ:

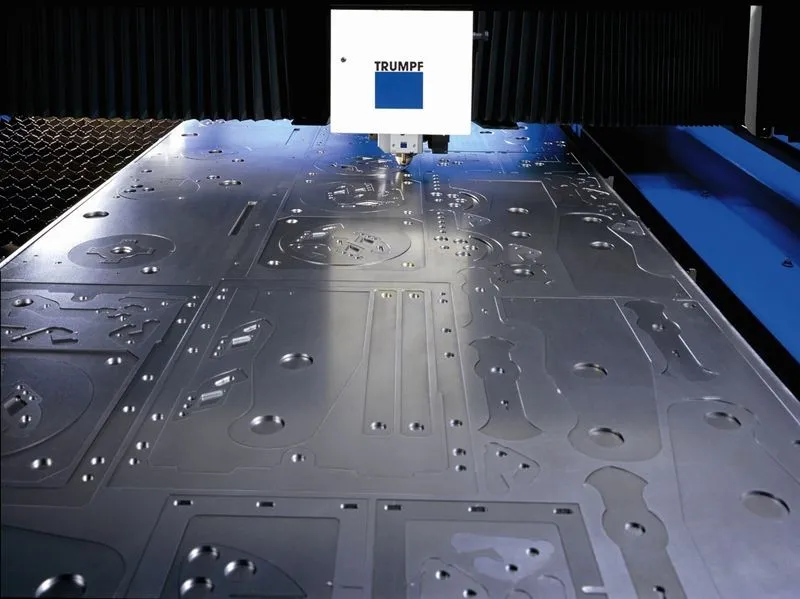

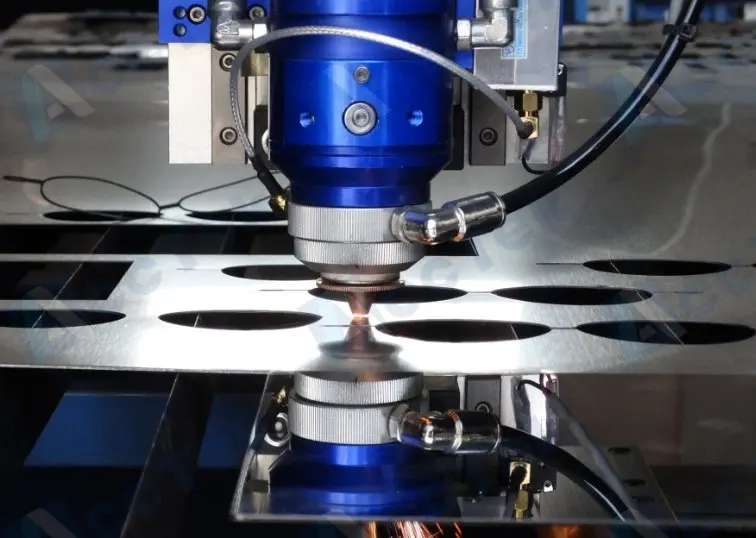

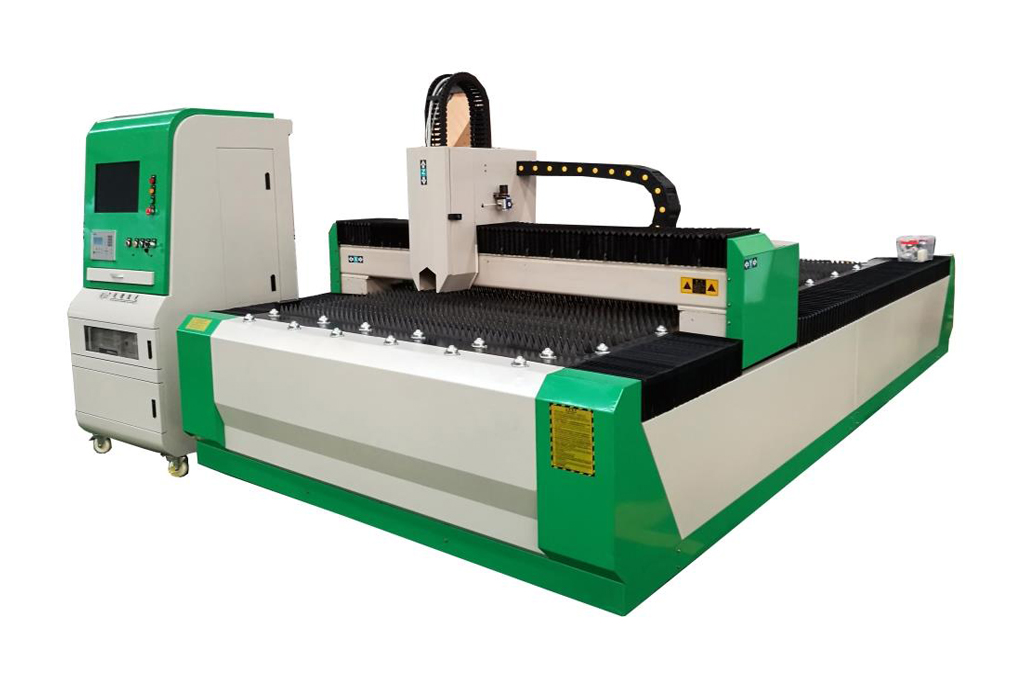

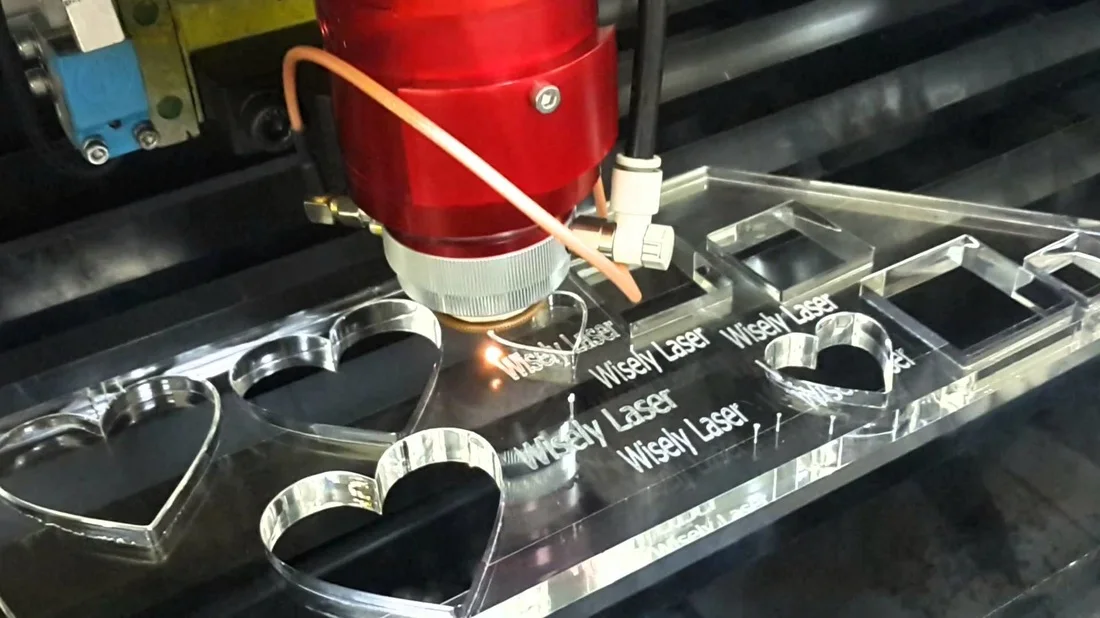

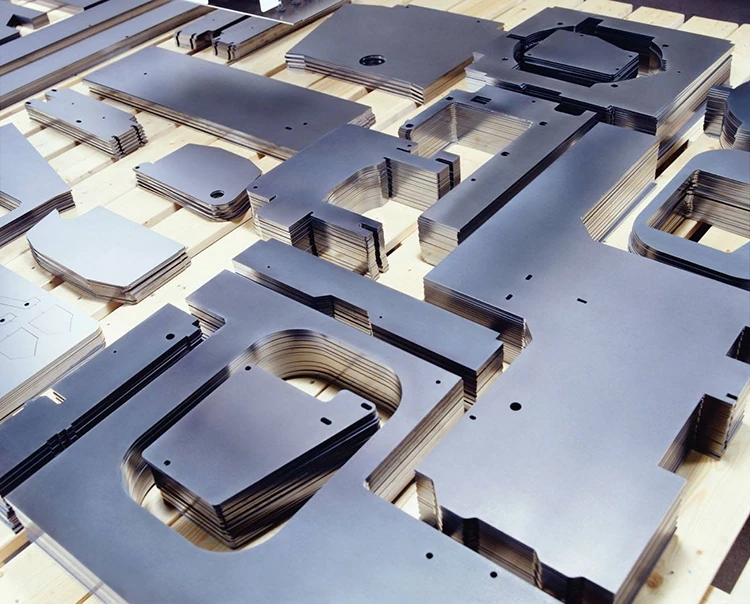

Лазерный станок MetalTec 1530 F (1500W) предназначен для лазерной обработки металла. Обработка производится методом резки по плоскости. Станок волоконной лазерной резки представляет собой высокотехнологичное оборудование, сочетающее технологии лазерной резки и точного механизма с ЧПУ. Станок успешно применяется в металлообрабатывающей промышленности, благодаря высокой точности обработки, а также наилучшему качеству получаемых изделий.

ВИДЫ ОБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ:

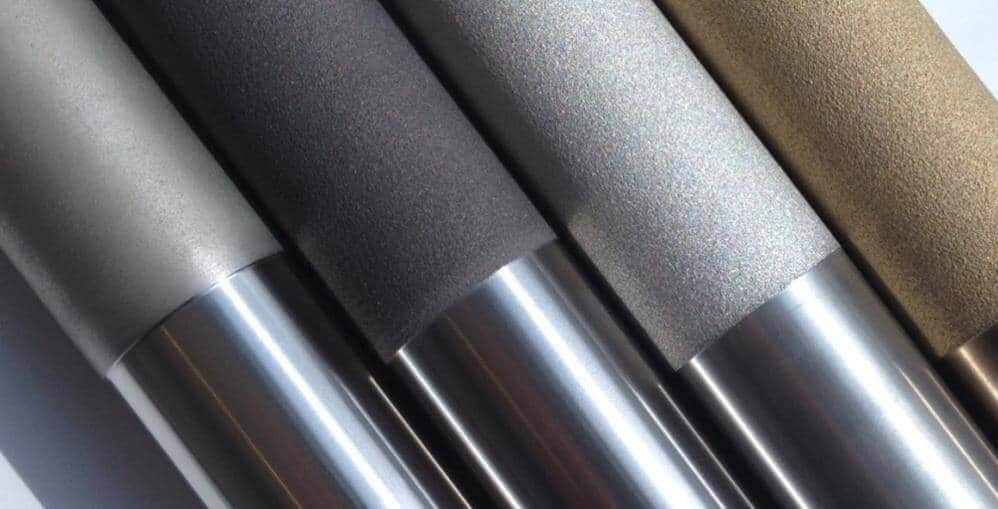

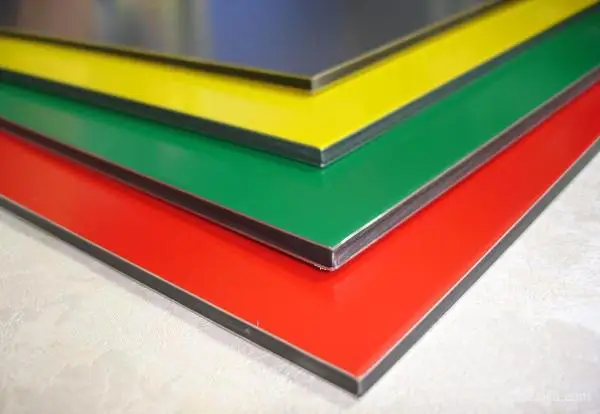

Наиболее эффективно станок может быть использован при решении таких задач как: фигурная резка металла, прямолинейный и криволинейный раскрой металлических листов, обработка углеродистой, кремниевой и нержавеющей сталей, аллюминиевых и титановых сплавов, оцинкованного листа.

СФЕРЫ ПРИМЕНЕНИЯ СТАНКОВ:

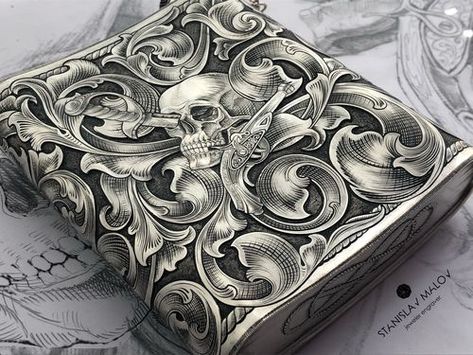

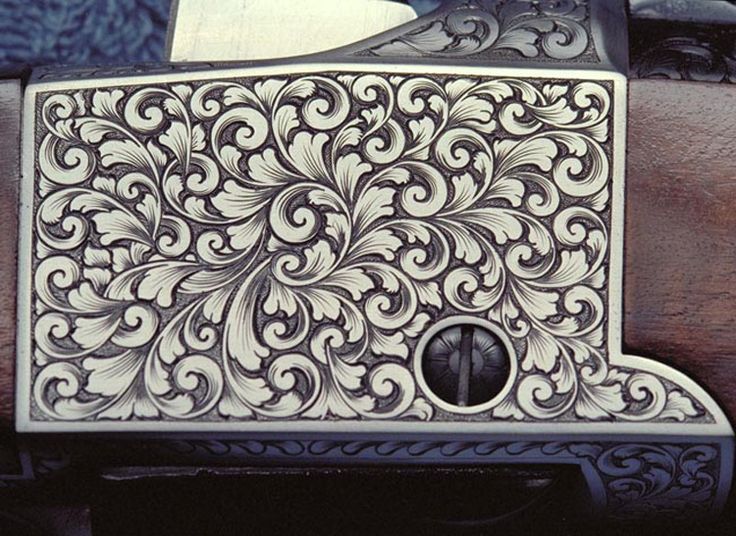

Сферы применения достаточно обширны: медицинская микроэлектроника, тяжелая промышленность, машиностроение, метро или автоаксессуары, механические части, декоративно-прикладное искусство, элементы электронных устройств, реклама, и т. д.

ОСОБЕННОСТИ СТАНКА:

- Высокое качество лазерного пучка; малая щель резки; высокая эффективность при работе.

- Высокая скорость работы: скорость выше в 2 раза чем на лазерном станке СО2 с одинаковой мощностью.

- Стабильность и большой ресурс работы станков: время службы достигает до 40 000 часов.

- Экономия на потреблении станками энергоресурсов: энергоемкость ниже на 20% – 30% чем на лазерном станке с трубкой СО2.

- Простота и удобство наладки и эксплуатации станков: настройка лазерного пучка не требуется.

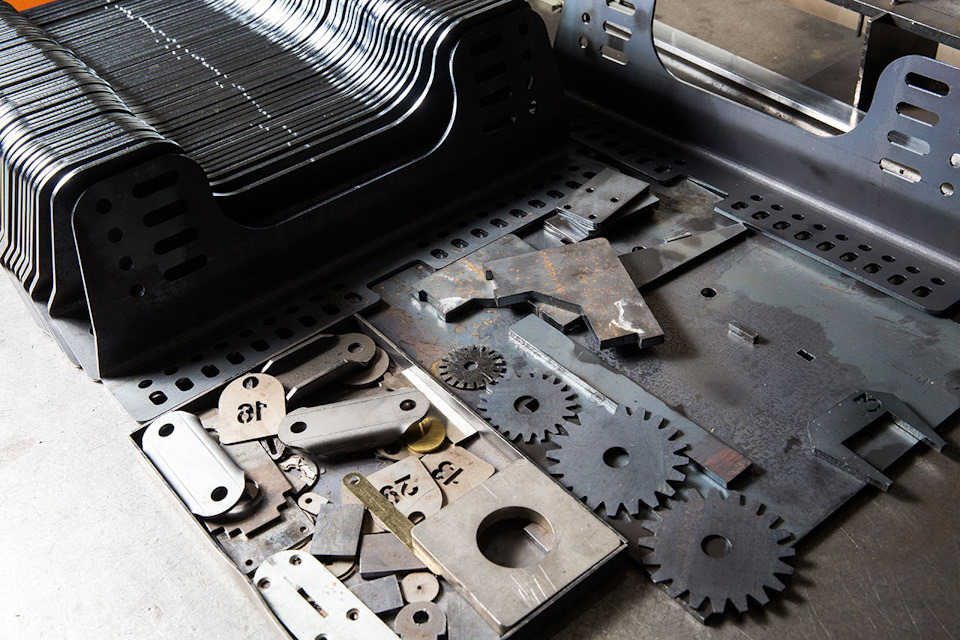

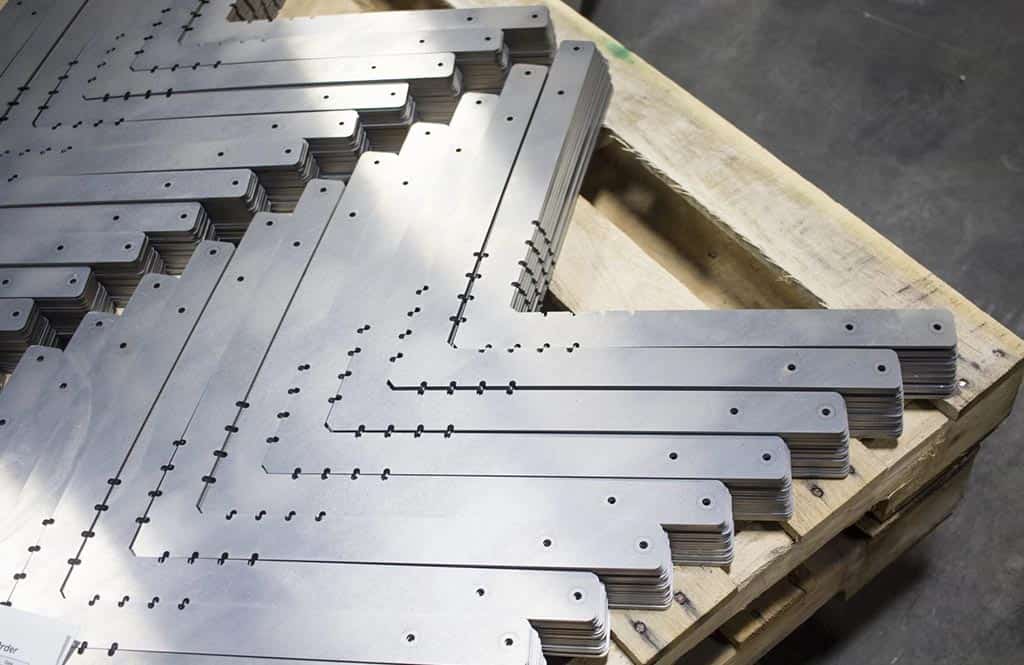

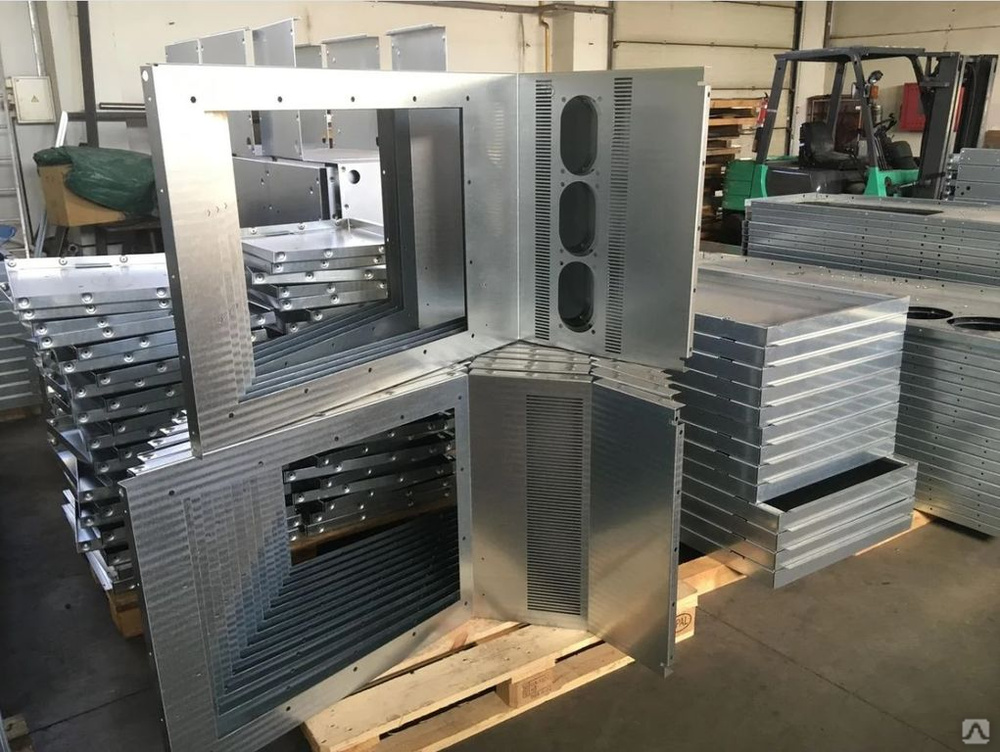

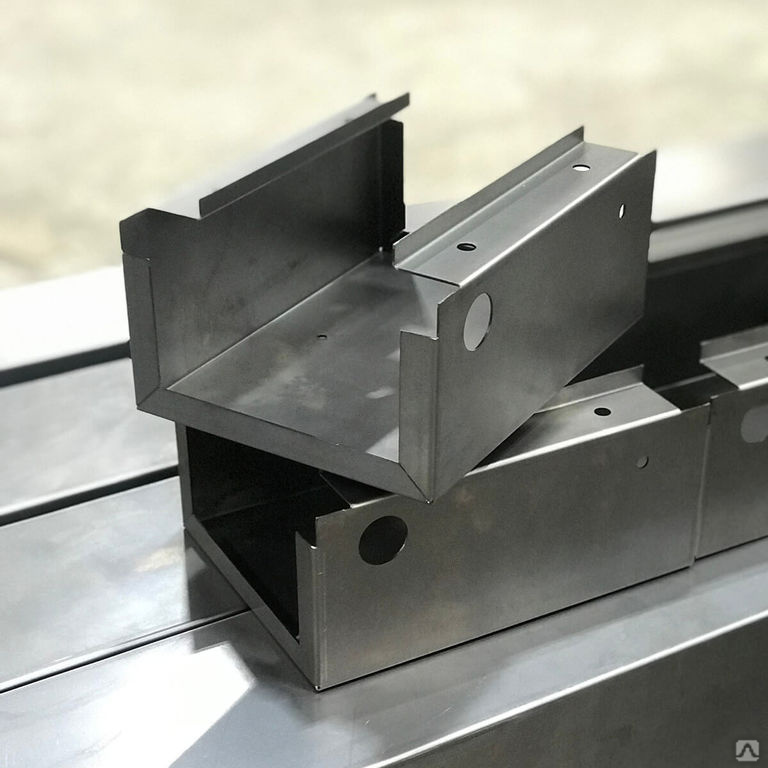

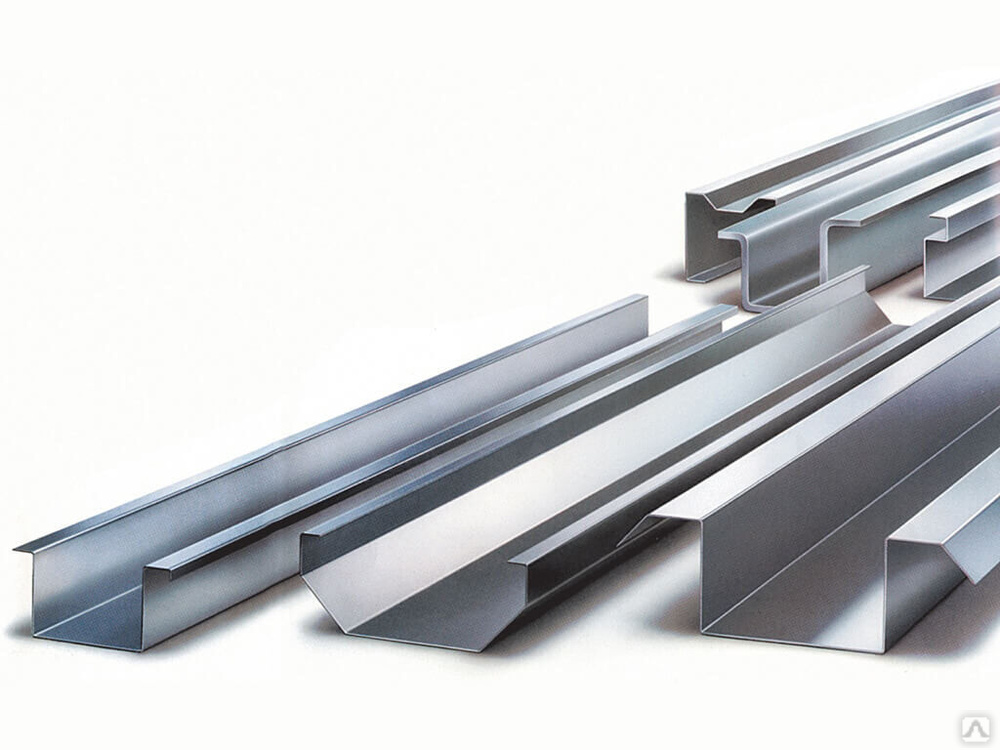

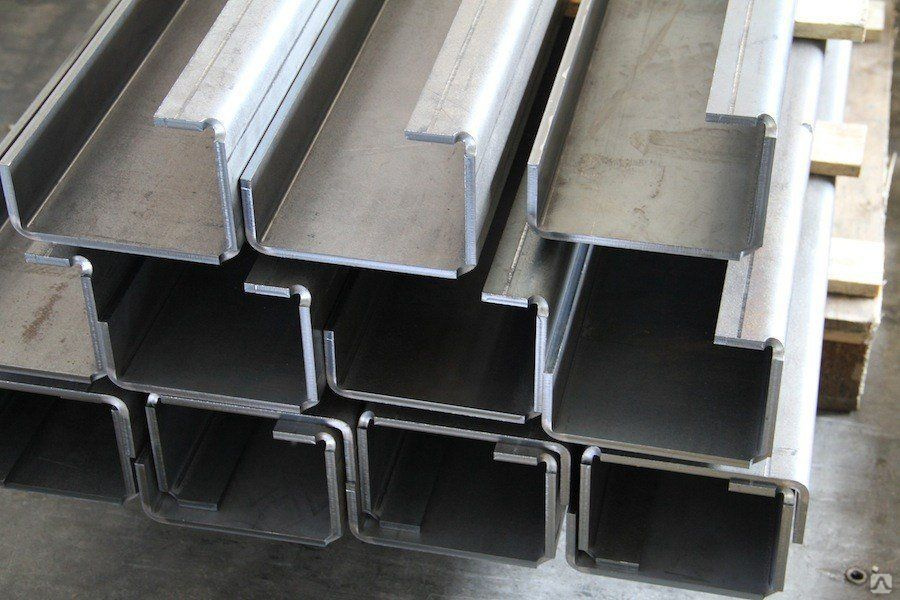

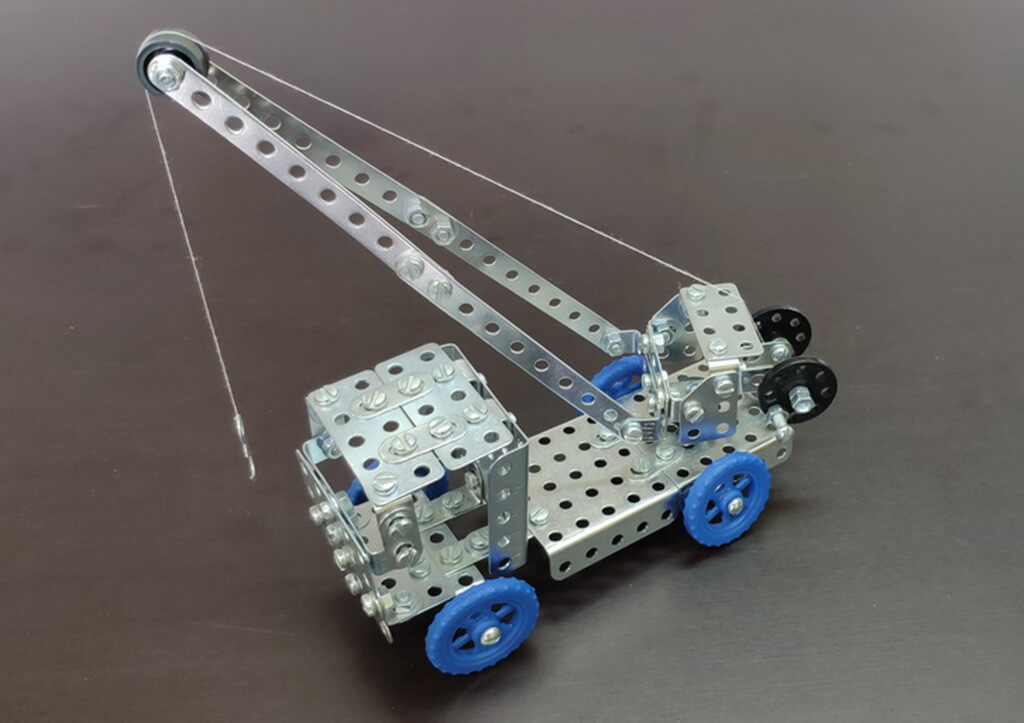

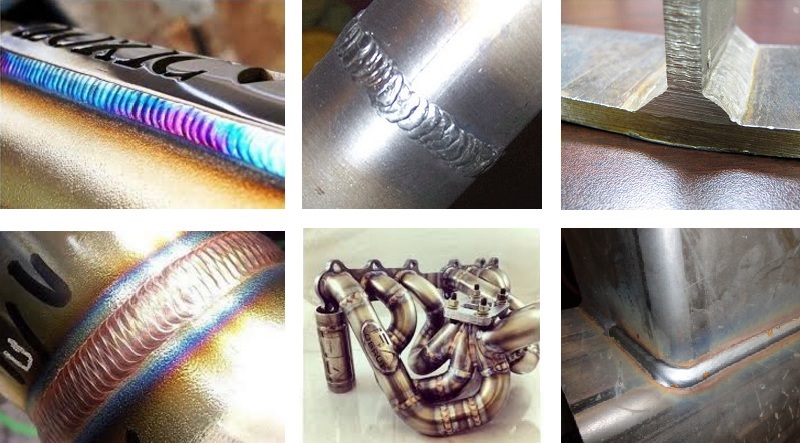

ПРИМЕРЫ ПОЛУЧАЕМЫХ ИЗДЕЛИЙ:

Категория: Источник RAYCUS

| Модель | 1530 F (1000W) |

| Рабочая зона (X x Y), мм | 1530 x 3050 |

| Вид охлаждения | Чиллер S&A (Китай) |

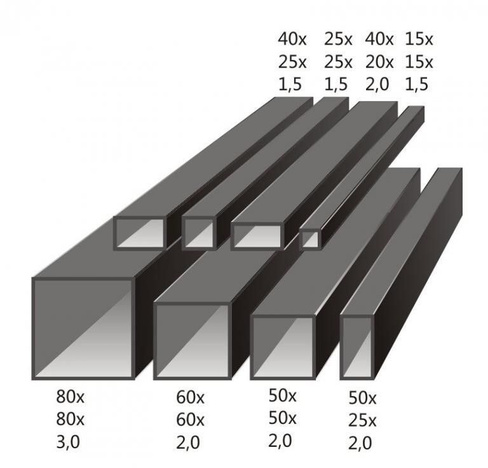

| Направляющие по осям X, Y, Z, мм | HIWIN (Тайвань) – 25 (квадратного сечения) |

| Передача по осям X, Y | Шестерня – рейка LEITESEN (Тайвань) |

| Передача по оси Z | Шарико-винтовая пара TBI (Тайвань) |

| Датчик высоты | Автоматический – BCS 100V. 3 3 |

| Система управления | CypCut (FSCUT2000) |

| Поддерживаемые форматы файлов | CAD, CorelDRAW, plt, AI, dxf |

| Смазка | Централизованная система смазки |

| Редуктор | MOTOREDUCER (Франция) |

| Пневматические элементы | SMC/AirTac(Япония) |

| Элетрокомпоненты | SCHNEIDER (Франция) |

| Ускорение | до 1G |

| Точность позиционирования, мм | ± 0,03 |

| Точность повторного позиционирования, мм | ± 0,02 |

| Напряжение, В | 380 |

| Частота тока, Гц | 50 |

| Гарантия на станок | 2 года |

Лазер:

| Тип лазера | Оптоволоконный лазер |

| Режущая голова | Raytools BM109 |

| Производитель лазера | Raycus |

| Мощность лазера, Вт | 1500 |

| Длина волны лазера, нм | 1070 |

| Срок работы лазера, ч | 100 000 |

| Гарантия на лазерный источник | 3 года |

Двигатели:

| Двигатели по осям X, Y, кВт | Серводвигатель FUJI 0,85 (Япония) |

| Двигатель по оси Z , кВт | Серводвигатель FUJI 0,4 (Япония) |

Резка:

| Максимальная скорость резки, м/мин | До 30 |

| Максимальная скорость холостого хода, м/мин | До 100 |

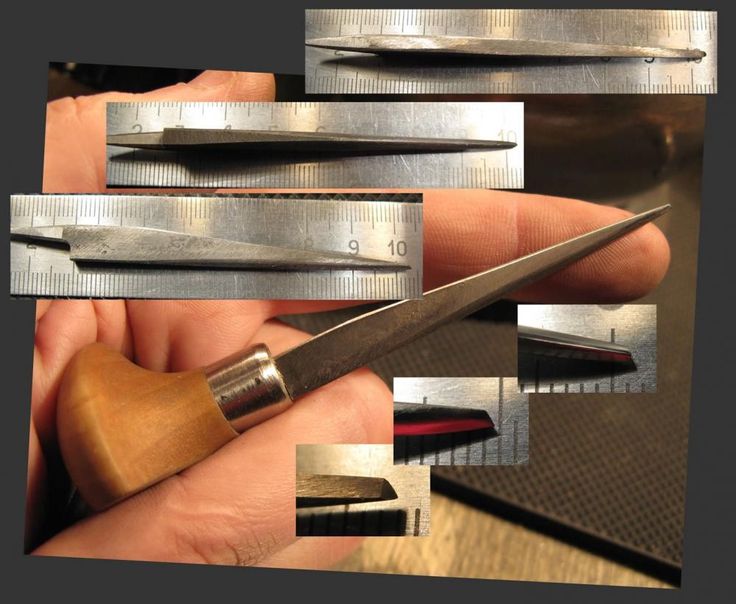

| Минимальная ширина резки, мм | 0,12 |

Габаритные размеры (оборудование в сборе):

| Длина, мм | 4700 |

| Ширина, мм | 2300 |

| Высота, мм | 1600 |

| Вес (в сборе), кг | 3000 |

Конструктивные особенности

| ЦЕЛЬНОСВАРНАЯ СТАНИНА Наши станки лазерной резки имеют портальную структуру, литую поперечную балку, вся структура имеет высокую прочность, и в отличие от консольных моделей, обеспечивает стабильную работу. | |

| ПОРТАЛ ИЗ АВИАЦИОННОГО АЛЮМИНИЯ Литая алюминиевая балка портала, имеет меньший вес в сравнении со стальной, что значительно уменьшает нагрузку на двигатели и направляющие, продлевая срок их службы. Толстостенный алюминиевый профиль балки портала, имеет избыток жесткости, и не деформируется со временем. | |

| ВЫСОКОТОЧНЫЕ ЛИНЕЙНЫЕ НАПРАВЛЯЮЩИЕ ПОВЫШЕННОЙ ЖЕСТКОСТИ HIWIN (ТАЙВАНЬ) Станок по всем осям оснащен квадратными линейными направляющими и каретками компании «HIWIN» (Тайвань) сечением 30мм. За счет повышенной устойчивости и жесткости обеспечивают высокую точность перемещения портала по осям Х, Y, Z. Достигается высокая точность обработки и долговечность работы станка без потери точностных параметров. | |

| ВЫСОКОПРЕЦИЗИОННЫЕ ШАРИКО-ВИНТОВЫЕ ПАРЫ TBI (ТАЙВАНЬ) За счет полного исключения люфта обеспечивается высокоточное перемещение лазерной головки по оси Z при выполнении обработки по программе с использованием ЧПУ сложных изделий с высокой степенью точности. | |

| КОСОЗУБАЯ РЕЙКА ПО ОСЯМ Х И У Для перемещения по осям Х и Y на станке используется шестерня и косозубая рейка. Это решение позволяет добиться высоких скоростных показателей без потери точности обработки. | |

| ПЛАНЕТАРНЫЙ ПРЕЦИЗИОННЫЙ РЕДУКТОР MOTOREDUCER (ФРАНЦИЯ) Преимущества планетарного редуктора:

| |

| ЛАЗЕРНЫЙ ИСТОЧНИК Станок оснащен лазерным источником компании «RAYCUS»(Китай). | |

| ВЫСОКОТОЧНЫЕ СЕРВОДВИГАТЕЛИ FUJI (ЯПОНИЯ) Для перемещения по всем осям в комплектацию станка включены промышленные серводвигатели FUJI (Япония), точность и надежность которых обеспечивает бесперебойную работу и стабильно высокое качество выпускаемой продукции. | |

| РЕЖУЩАЯ ГОЛОВКА RAYTOOLS BT109 (С ФУНКЦИЕЙ АВТОФОКУСИРОВКИ) Станок оснащён лазерной головкой Raytools, с автономным контроллером высоты BCS100, который позволяет обрабатывать неровные поверхности, а встроенная система водяного охлаждения обеспечивает стабильную работу лазерной головки. | |

| ЕМКОСТНЫЙ ДАТЧИК ВЫСОТЫ BCS 100 V.3 Емкостной датчик высоты BCS100 – это высокопроизводительное устройство управления.

| |

| СТОЙКА УПРАВЛЕНИЯ + WIFI ПУЛЬТ Д/У Стойка управления станком отличается простотой, надежностью, и интуитивной панелью управления. Компьютер управляется ОС Windows. Удобный и эргономичный пульт управления, предназначен для управления станком в ручном режиме. Значительно облегчает работу оператора во время настройки станка, а также снижает риск повреждения оборудования в процессе обработки. | |

| ПРОМЫШЛЕННЫЙ ЧИЛЛЕР S&A Автоматический чиллер для охлаждения излучателей лазерных станков. Чиллер позволяет непрерывно охлаждать лазерную систему, предотвращая от перегрева лазерный источник, лазерную головку. Регулировка температуры осуществляется в автоматическом режиме. | |

| ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ «CYPCUT» Простое и удобное программное обеспечение на русском языке, имеет CAD и CAM модули, поддерживает импорт основных типов файлов: DXF. AI. PLT. CAD. т. д. | |

| УДАЛЕНИЕ ОТХОДОВ РЕЗКИ Станок укомплектован палетами, для удаления из под станка мелких отходов резки / изделий мелкого размера. Удобная рукоятка, позволяет быстро извлечь паллету из-под станка, и так же быстро установить ее обратно. | |

| СТАБИЛИЗАТОР НАПРЯЖЕНИЯ 1000 Вт – 20kva Стабилизатор напряжения служит для преобразования и поддержания стабильного напряжения входного тока. Обеспечивает защиты электрокомпонентов от скачков напряжения в сети. |

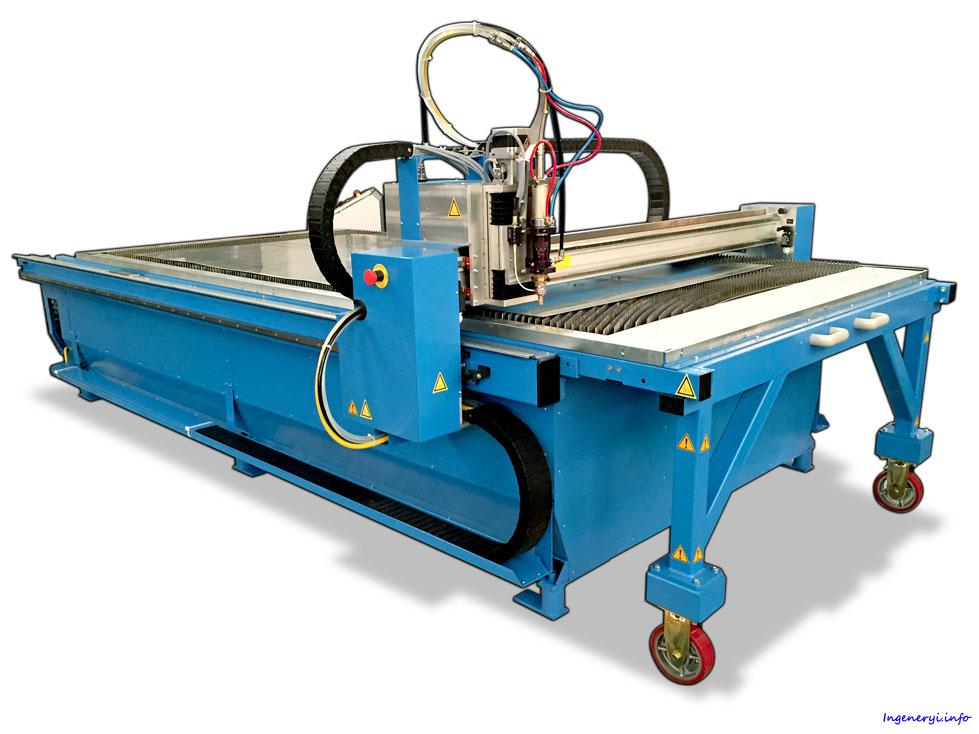

Технические характеристики установки лазерной резки металла UTI 1530 с ЧПУ

Лазерная резка металлов является самой современной технологией раскроя металла, отличающаяся высокой скоростью обработки и идеальным качеством реза; может применяться для резки мягких, легко деформируемых металлов и декоративных деталей. Лазерные режущие станки позволяют резать даже самые твердые материалы с ровным контуром без образования лишних отходов с наименьшими затратами времени.

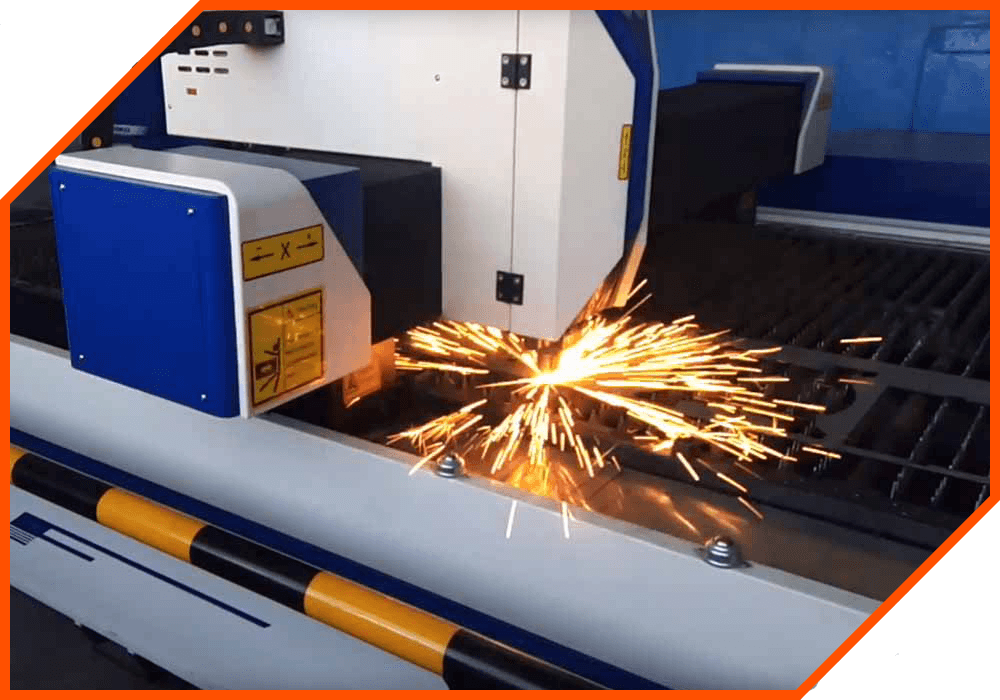

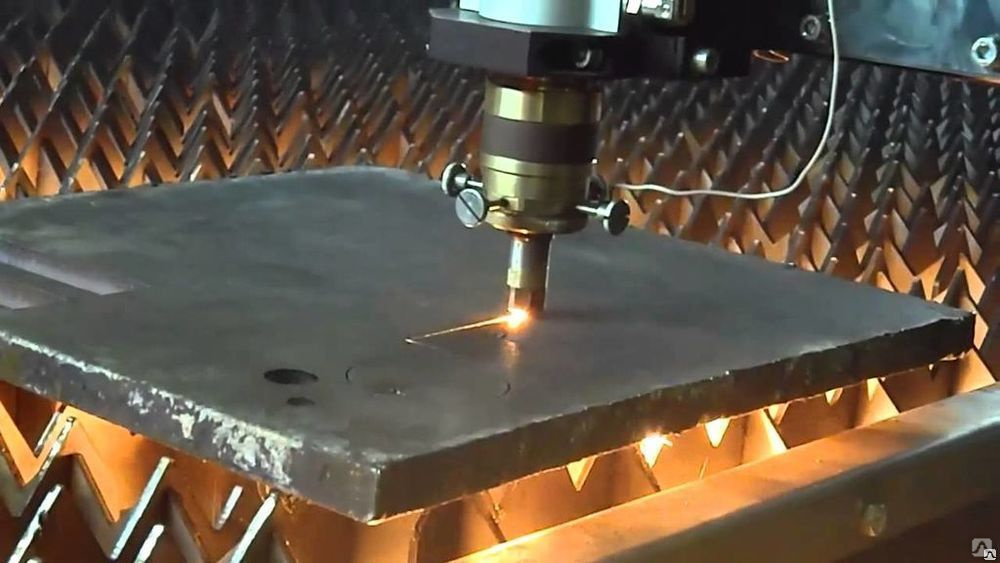

Главный инструмент — это тонкий лазерный луч, который при высокой температуре разрезает практически любой материал. Для его фокусировки используется система зеркал. Процесс лазерной резки кратко происходит так: мощный луч инфракрасного излучения генерируется в резонаторе. Затем луч передается и фокусируется на разрезаемый материал специальной линзой. Сфокусированный луч разогревает до высокой температуры небольшой участок материала на всю глубину листа. Расплавленный, выпаренный или химически разрушенный материал далее выдувается из реза сопутствующим (режущим) газом высокого давления.

Процесс лазерной резки кратко происходит так: мощный луч инфракрасного излучения генерируется в резонаторе. Затем луч передается и фокусируется на разрезаемый материал специальной линзой. Сфокусированный луч разогревает до высокой температуры небольшой участок материала на всю глубину листа. Расплавленный, выпаренный или химически разрушенный материал далее выдувается из реза сопутствующим (режущим) газом высокого давления.

При разрезании некоторых материалов, (например углеродистых сталей) сопутствующий газ ускоряет резку, генерируя процесс горения металла, подобно процессу при газоплазменной резке. Режущая головка перемещается, и луч с помощью подвижной системы зеркал доставляется до нее, или лист перемещается относительно головки, таким образом, и производится раскрой. В твердотельных лазерах, для передачи луча используются оптоволоконные системы вместо зеркал. Однако для газового лазера, с его большей длиной волны излучения это невозможно.

В данной установке используется твердотельный лазер. Преимущества его перед газовым лазером в том, что газовые потребляют дополнительные материалы в виде лазерного газа производящего излучение, фокусирующие линзы газовых лазеров имеют большую цену в виду невозможности использовать обычное стекло, в установках твердотельных лазеров для передачи излучения может использоваться оптоволокно, что уменьшает общую стоимость установки и ее обслуживания, режущие головки газовых лазеров подвержены большему износу и риску повреждения в виду большего пятна фокуса.

Преимущества его перед газовым лазером в том, что газовые потребляют дополнительные материалы в виде лазерного газа производящего излучение, фокусирующие линзы газовых лазеров имеют большую цену в виду невозможности использовать обычное стекло, в установках твердотельных лазеров для передачи излучения может использоваться оптоволокно, что уменьшает общую стоимость установки и ее обслуживания, режущие головки газовых лазеров подвержены большему износу и риску повреждения в виду большего пятна фокуса.

Технические характеристики

|

Параметр

|

Значение

|

|

Тип лазера

|

твердотельный

|

|

Длина волны

|

1064NM

|

|

Макс. мощность лазера

|

600W

|

|

Макс.

|

100мм/сек

|

|

Мин. ширина реза

|

0.15мм

|

|

Точность повторения

|

±0.02мм

|

|

Частота импульса

|

50-500Гц

|

|

Рабочая площадь

|

3000×1500мм

|

|

Толщина обрабатываемого материала

|

≤12мм

|

|

Система управления

|

ЧПУ

|

|

Позиционирование

|

Инфракрасное

|

|

Полная мощность

|

≤20кВт

|

|

Питание

|

380V/50HZ/60HZ/60A

|

Возможности установки лазерной резки

Стоимость оборудования

В стоимость включен шефмонтаж, наладка.

Страна производитель — КНР.

Порядок расчетов

- 50% — авансовый платеж в течение 5 банковских дней с момента подписания договора.

- 45% — в течение 5 банковских дней с момента письменного уведомления о готовности оправки оборудования на станцию назначения с предоставлением электронной копии товарно-транспортных документов (дубликат накладной) и сертификата происхождения форма «А», заверенных подписью и печатью поставщика.

- 5% — после завершения пусконаладочных работ и подписания акта ввода в эксплуатацию и приемки оборудования по качеству.

Срок поставки

70 календарных дней с момента получения авансового платежа.

2022 Лучшие лазерные резаки и станки для резки металла на продажу

Вы с нетерпением ждете возможности сделать что-то своими руками или купить недорогой лазерный резак по металлу для нержавеющей стали, углеродистой стали, инструментальной стали, оцинкованной стали, пружинной стали, алюминия, меди, латуни, сплава, производство серебра, золота, железа, титана, хрома, марганца, кобальта, никеля, свинца и других металлов в США, Великобритании, ОАЭ, Канаде, Австралии, России, Южной Африке, Китае, Индии или других странах Азии, Европы, Северной Америки , Южная Америка, Африка и Океания? Ознакомьтесь с руководством по покупке лучших станков для лазерной резки металла 2022 года для слесарей, производителей металла, операторов, машинистов, начинающих любителей, малого бизнеса, домашнего магазина, школьного образования, коммерческого использования и промышленного производства. станки для резки с индивидуальной услугой лазерной резки металла, чтобы соответствовать вашим идеям, проектам и планам автоматической лазерной резки металла с ЧПУ.

станки для резки с индивидуальной услугой лазерной резки металла, чтобы соответствовать вашим идеям, проектам и планам автоматической лазерной резки металла с ЧПУ.

Что такое лазерная резка металла?

Лазерный резак по металлу представляет собой автоматический станок для лазерной резки с ЧПУ для листового металла, металлических пластин, металлических профилей, металлических труб и металлических труб, который является лучшим решением для резки металла для производителей металла. Лазерные станки для резки металла доступны для 2D/3D проектов резки металла из нержавеющей стали, оцинкованной стали, углеродистой стали, низкоуглеродистой стали, холоднокатаной стали, горячекатаной стали, меди, латуни, сплавов, железа, серебра, золота, титана, алюминия, бронзы. . Станки для лазерной резки металла оснащены станиной, источником питания лазера, лазерным генератором, отражателем, лазерной режущей головкой, охладителем воды, панелью управления и системой ЧПУ (ЧПУ).

Как работает станок для лазерной резки металла?

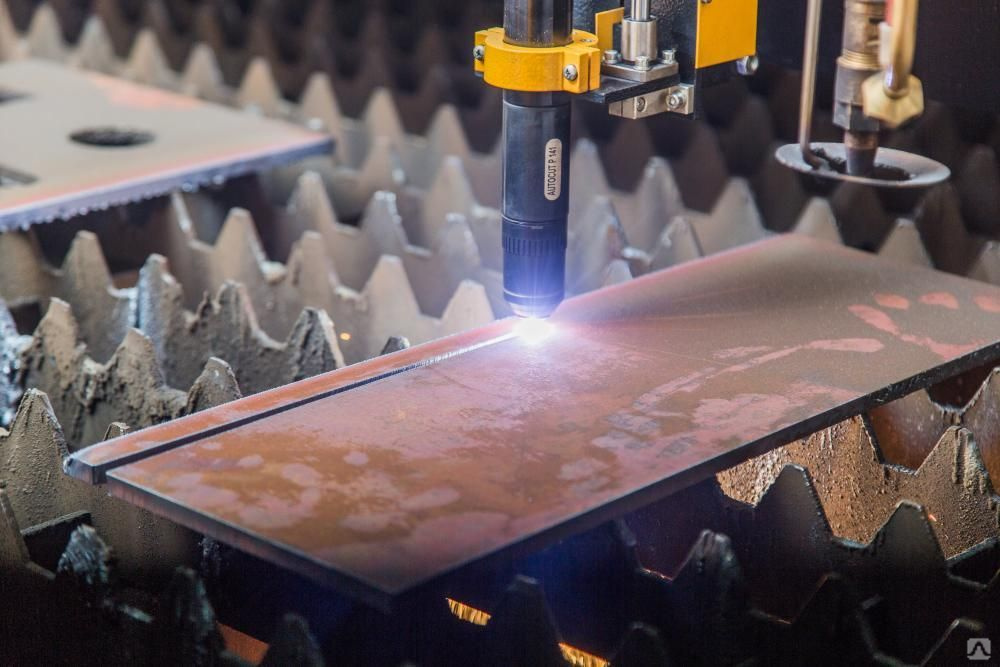

Энергия лазера концентрируется в луч высокой плотности в виде света. Лазерный луч передается на рабочую поверхность, выделяя достаточно тепла для плавления материала, а газ высокого давления, коаксиальный с лучом, непосредственно удаляет расплавленный металл для достижения цели резки металла. Это показывает, что лазерная резка металла существенно отличается от обработки на станках с ЧПУ.

Лазерный луч передается на рабочую поверхность, выделяя достаточно тепла для плавления материала, а газ высокого давления, коаксиальный с лучом, непосредственно удаляет расплавленный металл для достижения цели резки металла. Это показывает, что лазерная резка металла существенно отличается от обработки на станках с ЧПУ.

Станок для лазерной резки металла представляет собой интеллектуальную систему резки металла, в которой используется луч CO2 или волоконного лазера, излучаемый лазерным генератором, для фокусировки на условиях излучения лазерного луча с высокой плотностью мощности через систему внешней цепи. Лазерное тепло поглощается материалом заготовки, и температура заготовки резко возрастает. После достижения точки кипения материал начинает испаряться и образовывать отверстия, поскольку относительное положение луча и заготовки перемещается, что в конечном итоге приводит к образованию щели в материале. Технологические параметры (скорость резки, мощность лазера, давление газа и др. ) и траектория движения при резке контролируются системой ЧПУ, а шлак на разрезе сдувается вспомогательным газом с определенным давлением.

) и траектория движения при резке контролируются системой ЧПУ, а шлак на разрезе сдувается вспомогательным газом с определенным давлением.

При лазерной резке металла также добавляется вспомогательный газ, подходящий для разрезаемого материала. При резке стали кислород должен использоваться в качестве вспомогательного газа для осуществления экзотермической химической реакции с расплавленным металлом для окисления материала, помогая при этом выдувать шлак из щели. Для металлических деталей с высокой точностью обработки азот может использоваться в качестве вспомогательного газа в промышленности.

Для чего используются станки для лазерной резки металла?

Станок для лазерной резки металла представляет собой автоматизированный режущий инструмент, используемый для промышленного производства металлических изделий, школьного образования, малого бизнеса, домашнего бизнеса, небольшого магазина и домашнего магазина для изготовления листового металла, авиации, космических полетов, электроники, электроприборов, кухонной утвари, автозапчасти, канцтовары, мебель кухонная столовая, детали метро, автомобили, машины, прецизионные компоненты, корабли, металлургическое оборудование, лифт, бытовая техника, металлические знаки, металлические логотипы, металлические бирки, металлические профили, металлические буквы, металлические слова, изделия из металла , изделия из металла, подарки из металла, изготовление металлических инструментов, металлическая фольга, украшения, реклама и другие отрасли металлообработки.

Большинство органических и неорганических материалов можно резать лазером. В металлообрабатывающей промышленности, которая занимает большое место в промышленном производстве, многие металлические материалы, независимо от их твердости, можно резать без деформации (использование самого современного лазерного резака для резки металла толщиной около 20 мм). Конечно, для материалов с высокой отражательной способностью, таких как золото, серебро, медь и алюминиевые сплавы, они также являются хорошими проводниками теплопередачи, поэтому лазерная резка затруднена или даже невозможна (некоторые сложные материалы можно резать с помощью импульсных лазерных лучей, из-за к чрезвычайно высокой пиковой мощности пульсовой волны, коэффициент поглощения материала для луча будет резко возрастать мгновенно).

Металлические лазерные резаки могут резать нержавеющую сталь, углеродистую сталь, инструментальную сталь, оцинкованную сталь, пружинную сталь, сплав, железо, алюминий, медь, латунь, серебро, золото, титан, никель, марганец, кобальт, хром, свинец и другие металлы. в хобби, домашнем бизнесе, небольшом магазине, коммерческом использовании и промышленном производстве.

в хобби, домашнем бизнесе, небольшом магазине, коммерческом использовании и промышленном производстве.

Нержавеющая сталь

Для обрабатывающей промышленности, в которой преобладают листы из нержавеющей стали, лазерный резак по металлу является эффективным режущим инструментом. Когда подвод тепла при лазерной резке строго контролируется, ширина зоны термического влияния на обрезной кромке может быть ограничена, что обеспечивает хорошую коррозионно-стойкую нержавеющую сталь. Лазерная резка нержавеющей стали использует энергию, высвобождаемую при воздействии лазерного луча на поверхность стального листа, для расплавления и испарения нержавеющей стали. Для обрабатывающей промышленности, где в качестве основного компонента используются листы из нержавеющей стали, лазерная резка нержавеющей стали является быстрым и эффективным методом резки. Важными параметрами процесса, влияющими на качество резки нержавеющей стали, являются скорость резки, мощность лазера, давление воздуха и так далее.

Углеродистая сталь

Толщина лазерной резки пластины из углеродистой стали может достигать 70 мм, щель углеродистой стали, вырезанная механизмом резки оксидным флюсом, может контролироваться в пределах удовлетворительного диапазона ширины, а щель тонкой пластины может быть сужается примерно до 0,1 мм.

Медь и сплавы

Чистая медь (фиолетовая медь) имеет слишком высокую отражательную способность, для лазерной резки латуни (медного сплава) следует использовать более высокую мощность лазера, вспомогательный газ, использующий воздух или кислород, может резать более тонкие листы. Чистая медь и латунь обладают высокой отражательной способностью и очень хорошей теплопроводностью. Чистую медь и латунь можно резать только тогда, когда в системе установлено устройство «отражающего поглощения», иначе отражение разрушит оптические компоненты.

Алюминий и сплавы

Лазерная резка алюминиевых пластин легко выполняется с помощью волоконных лазеров, которые обладают высокой производительностью при резке алюминия или алюминиевых сплавов.

Никель и сплавы

Они также известны как жаропрочные сплавы многих типов, большинство из них можно подвергать лазерному оксидированию и флюсовой резке с хорошим разрезом.

Титан и сплавы

Чистый титан может хорошо сочетаться с тепловой энергией, преобразованной сфокусированным лазерным лучом. Когда в качестве вспомогательного газа используется кислород, химическая реакция протекает бурно, а скорость резания высока, но легко образуется оксидный слой на режущей кромке, что также может привести к пережогу. Поэтому использование воздуха в качестве вспомогательного газа может обеспечить качество резки. Лазерная резка титановых сплавов широко используется в авиастроении. Титановые пластины режутся азотом и азотом в качестве рабочих газов.

Сколько типов станков для лазерной резки металла?

Лазерные станки для резки металла также известны как лазерные станки для резки металла, станки для лазерной резки металла, станки для лазерной резки металла, станки для лазерной резки металла, инструменты для лазерной резки металла, столы для лазерной резки металла, системы лазерной резки металла, оборудование для лазерной резки металла. Лазерные резаки по металлу делятся на волоконные лазерные резаки для металла, СО2-лазерные резаки для металла в зависимости от источника лазерного излучения. Лазерные станки для резки металла делятся на станки для лазерной резки листового металла, планшетные станки для лазерной резки металла, станки для лазерной резки труб и комбинированные станки для лазерной резки листового металла и металлических труб в зависимости от области применения.

Лазерные резаки по металлу делятся на волоконные лазерные резаки для металла, СО2-лазерные резаки для металла в зависимости от источника лазерного излучения. Лазерные станки для резки металла делятся на станки для лазерной резки листового металла, планшетные станки для лазерной резки металла, станки для лазерной резки труб и комбинированные станки для лазерной резки листового металла и металлических труб в зависимости от области применения.

Как выбрать лучший лазерный резак для металла?

Если вы работаете в сфере производства металлоконструкций, вам может понадобиться лазерный резак для металла. Ознакомьтесь с тремя типами лазерных станков для резки металла, которые соответствуют вашим требованиям к изготовлению металла:

1. Лазерные станки для резки листового металла.

2. Лазерные труборезы.

3. Лазерные резаки двойного назначения для листового металла и металлических труб.

Сколько стоит лазерный резак по металлу?

Если у вас возникла идея купить дешевый лазерный резак для металла в местном магазине, вы можете задаться вопросом, как получить справедливую цену? В соответствии с различными лазерными источниками, мощностью лазера, программным обеспечением для лазера, системой привода, системой управления, запасными частями, другим оборудованием и программным обеспечением.

Согласно данным Amazon, eBay, Google Shopping и STYLECNC, средняя общая стоимость станка для лазерной резки металла в мире составляет 26 800 долларов США.

Стоимость станка для резки металла с волоконным лазером составляет от 24 000,00 до 279 000,00 долларов США. Стоимость станка для лазерной резки металла CO2 составляет от 8 000 до 20 000 долларов США.

Большинство станков для лазерной резки листового металла начального уровня стоят от 8000 долларов США с маломощной лазерной трубкой CO2 мощностью 300 Вт для любителей, энтузиастов, домашнего использования и малого бизнеса, в то время как некоторые высокоточные станки для лазерной резки листового металла могут быть такими же дорогими. как 279,000,00 с более мощным 12000 Вт волоконным лазерным источником IPG для коммерческого использования. Стоимость профессионального автоматического лазерного станка для резки труб начинается от 50 000 долларов США с источником питания для волоконного лазера мощностью 1000 Вт, 2000 Вт, 3000 Вт для большинства типов металлических труб. Продаются универсальные станки для лазерной резки труб и листового металла по цене от 42 500,00 до 116 000,00 долларов США для изготовления металла двойного назначения с контроллером ЧПУ в промышленном производстве.

Продаются универсальные станки для лазерной резки труб и листового металла по цене от 42 500,00 до 116 000,00 долларов США для изготовления металла двойного назначения с контроллером ЧПУ в промышленном производстве.

Если вы хотите купить товар за границей, в окончательную цену должны быть включены налоги, таможенное оформление и стоимость доставки.

Technical Parameters — Specifications

| Brand | STYLECNC | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Model | ST-FC6040, ST-FC1390, ST-FC1325, ST-FC2060, ST-FC3015, ST-FC4020, STJ1325M, STJ1390M, STJ1610M, ST-18R | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Laser Type | Fiber Laser, CO2 Laser | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Laser Power | 300W, 1000W, 1500W, 2000W, 3000W, 4000W, 6000W, 8000W, 10000W, 12000W, 15000W, 20000W, 30000 Вт, 40000 Вт | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Размеры стола | 2′ x 3′, 2′ x 4′, 4′ x 4′, 4′ x 8′, 5′ x 10′, 6′ x 12′ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Длина волны лазера | 1064 NM | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Система охлаждения | Водяной чиллер | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Макс. Нержавеющая сталь, инструментальная сталь, углеродистая сталь, пружинная сталь, оцинкованная сталь, алюминий, латунь, медь, сплав, железо, серебро, золото, хром, титан, кобальт, марганец, свинец, никель Нержавеющая сталь, инструментальная сталь, углеродистая сталь, пружинная сталь, оцинкованная сталь, алюминий, латунь, медь, сплав, железо, серебро, золото, хром, титан, кобальт, марганец, свинец, никель | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Диапазон цен | $8 000,00 — $279 000,00 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Гарантия | 3 года | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

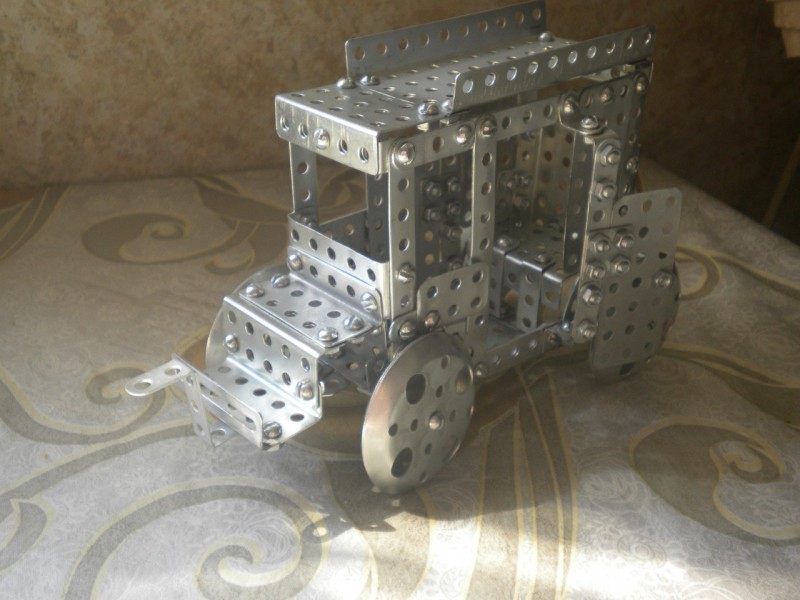

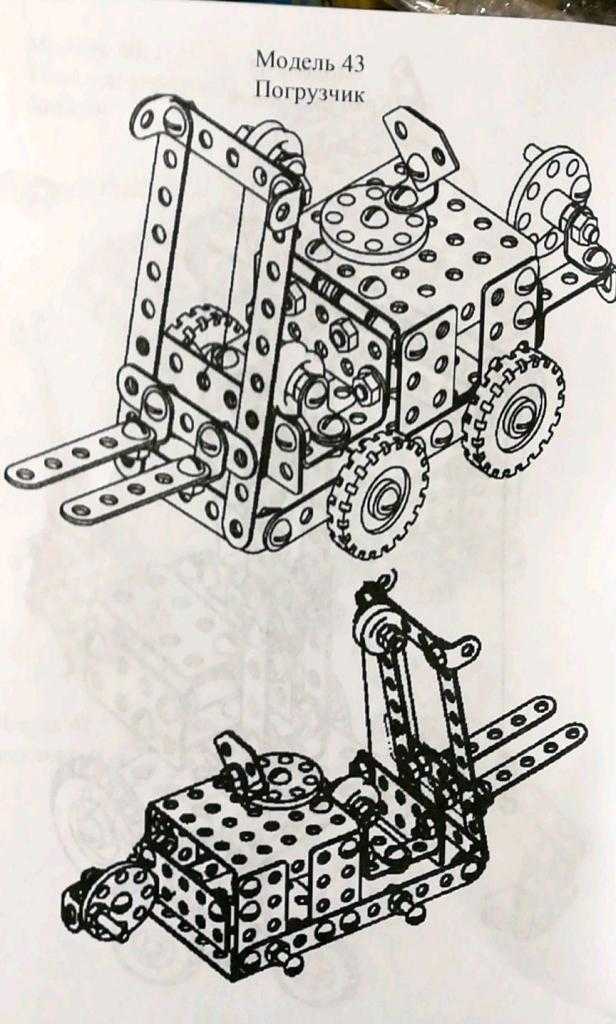

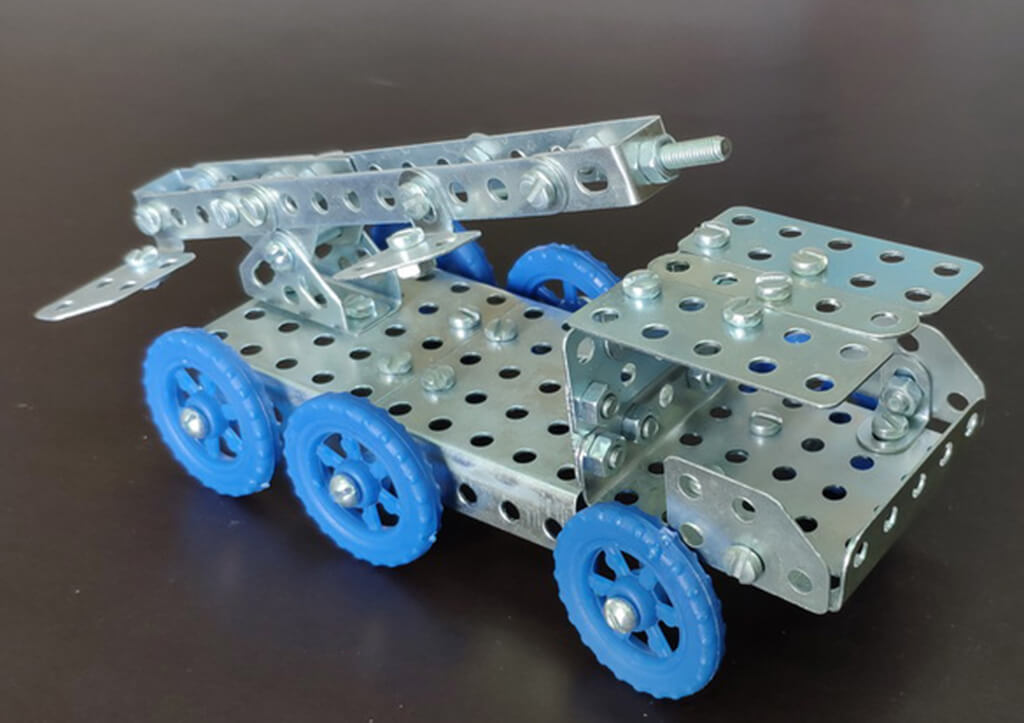

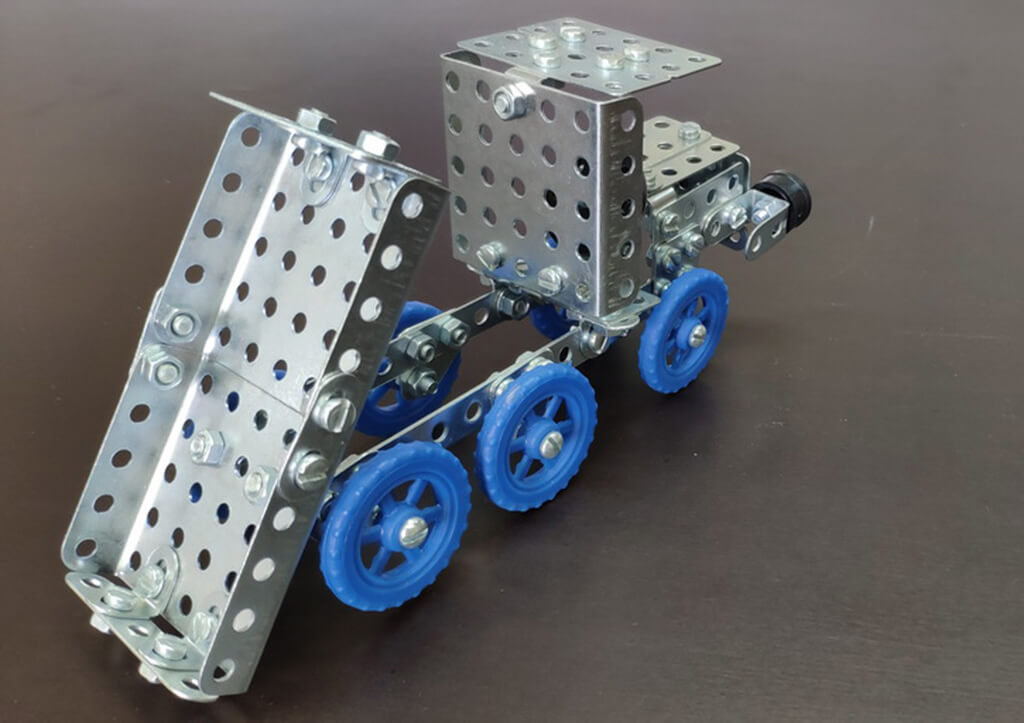

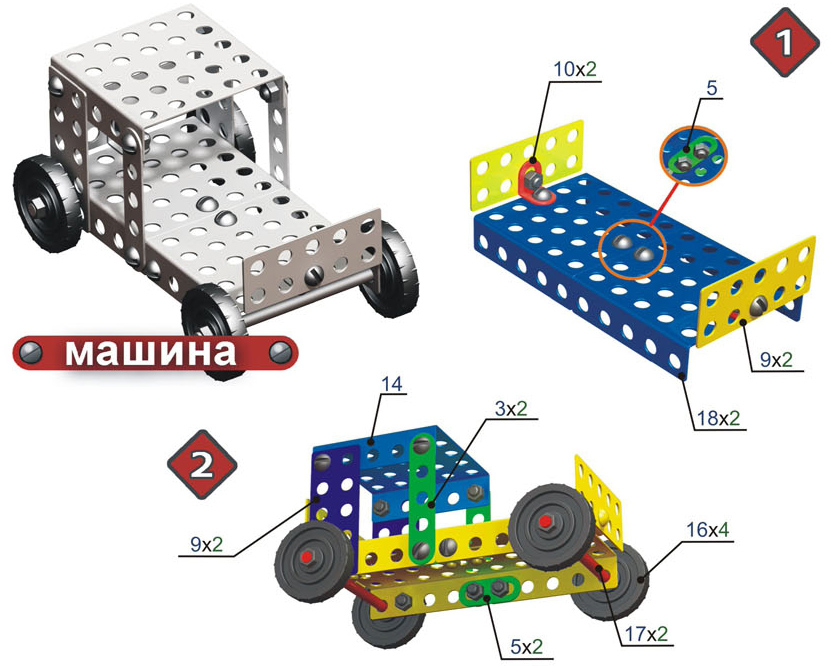

| Марка | Название | Рекомендуемый возраст, лет | Количество деталей, шт | Примерная цена, руб |

| Meccano | Боевой вертолет | от 10 | 374 | 5450 |

| Самоделкин | Малыш | от 4 | 74 | 400 |

| Юниор | от 4 | 124 | 450 | |

| Самоделкин С-30 | от 6 | 184 | 580 | |

| Юный гений №2 | от 6 | 228 | 700 | |

| Rinzo | Грузовик | от 6 | 224 | 820 |

| Экскаватор и подъемник | от 6 | 132 | 660 | |

| Десятое королевство | Набор №5 | 6-10 | – | 250 |

| Джип | от 7 | 383 | 680 |

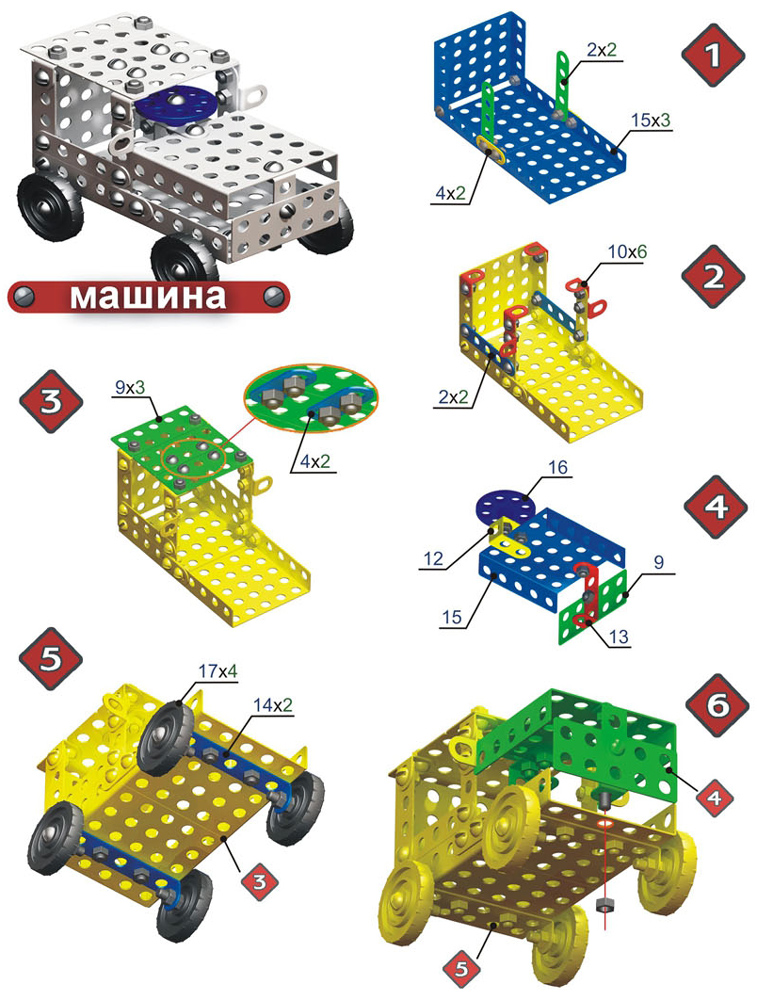

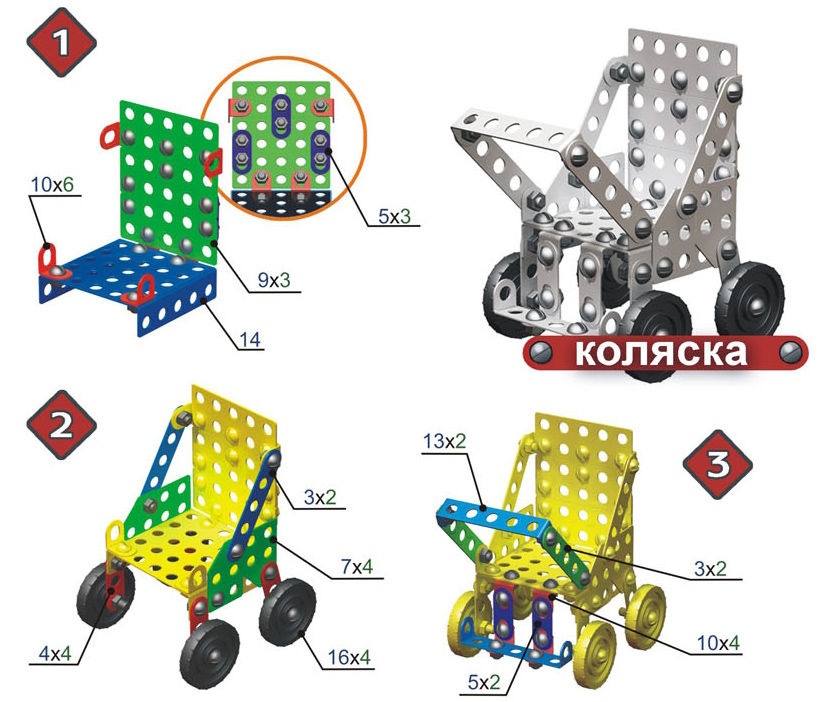

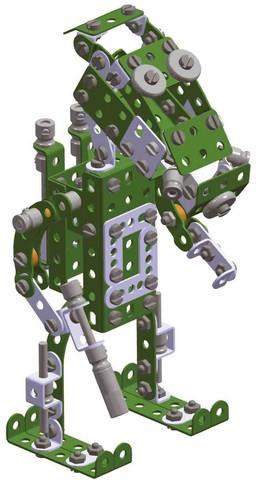

При выборе металлического набора конструктора, учитывайте не только возрастную категорию, на которую он рассчитан, но и индивидуальные особенности своего ребенка.

Сложный набор Meccano Evolution

Видео

Данное видео расскажет Вам какой выбрать металлический конструктор для мальчика.

Ребятам до 3-х лет стоит выбирать конструкторы из безопасных крупных текстильных или пластиковых элементов, а максимально порадовать помогут забавные детские интерактивные игрушки.

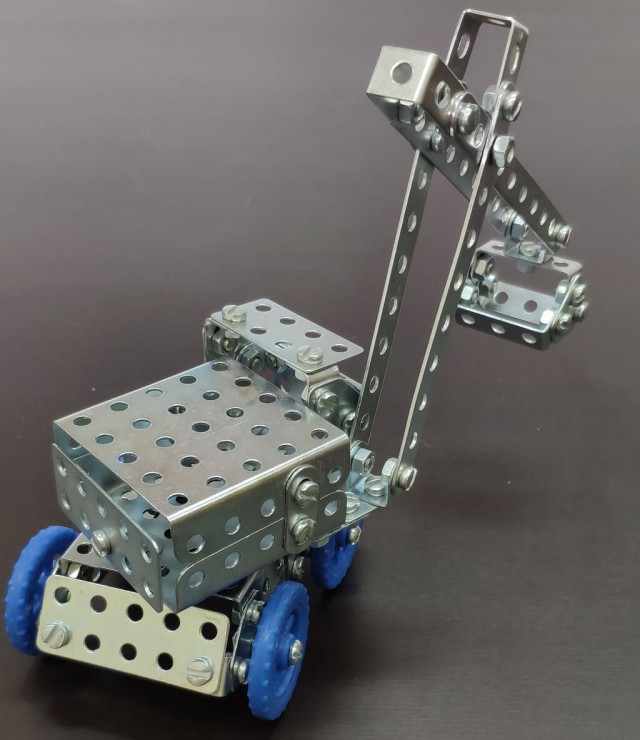

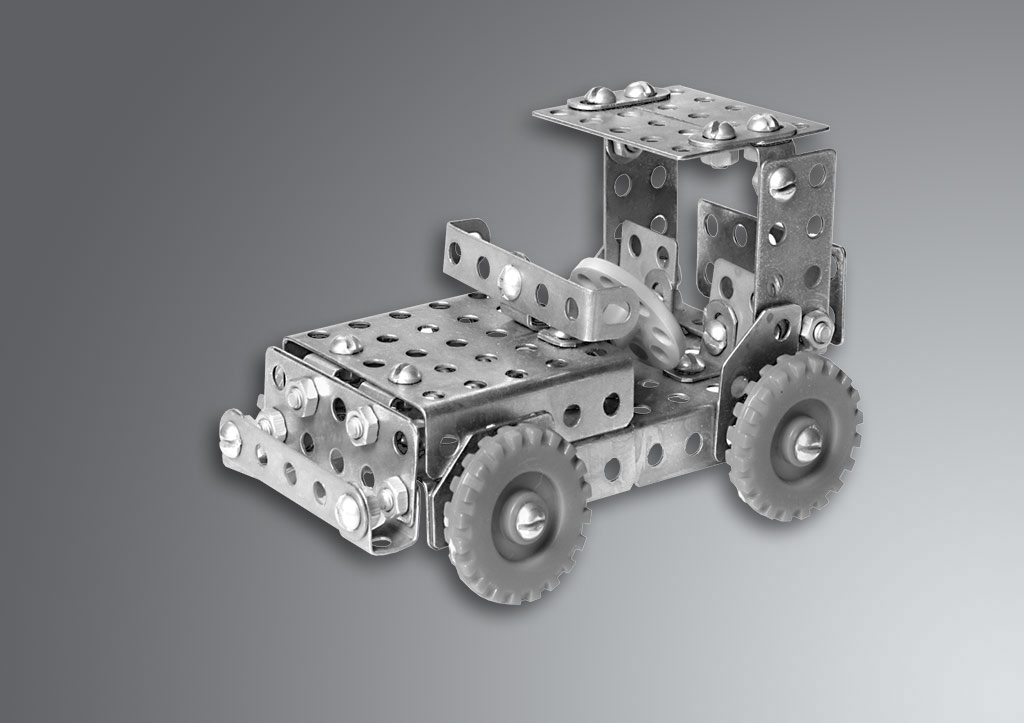

Несмотря на большую популярность пластмассовых комплектов типа «LEGO», металлические наборы для мальчиков становятся с каждым годом все востребованнее. Производители придумывают новые модели, придают им большую реалистичность, что неизменно сказывается на продажах. А по стоимости металлические конструкторы намного доступнее своих пластиковых собратьев.

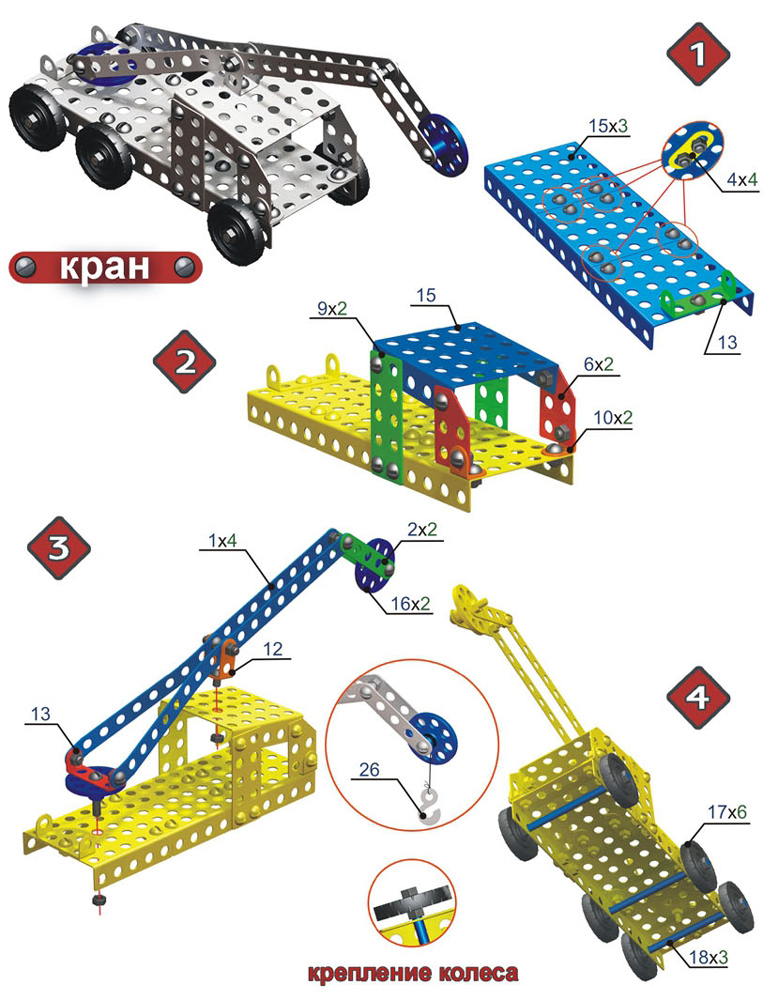

Конструктор металлический «Воздушный транспорт ТехноК». Набор для конструирования с различными способами соединения деталей, арт.

1042. Интелком

1042. Интелком

Купить в интернет-магазине

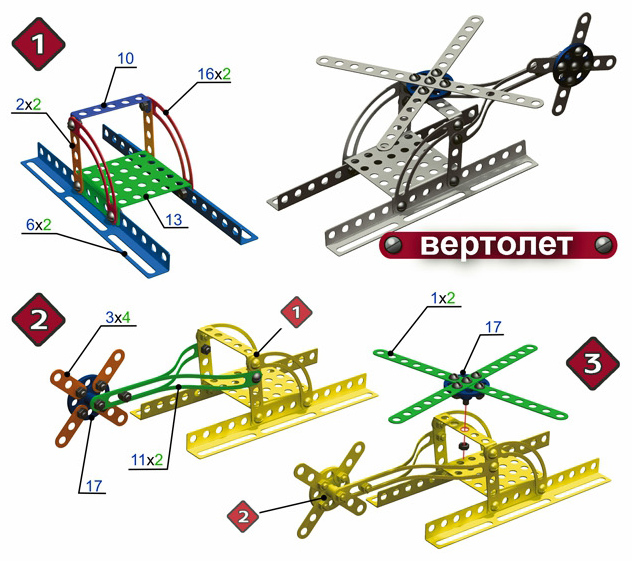

| Категория | Конструкторы > Конструктор металлический |

| Артикул | 1042 |

| Вес | 830 г |

| Габаритные размеры | 31 х 24.5 х 4.5 см |

| Размеры упаковки | 54 х 32 х 24 см |

| Количество в упаковке | 11 |

| Возраст | 5+ |

| Штрихкод | 4823037601042 |

Купить в интернет-магазине

Описание

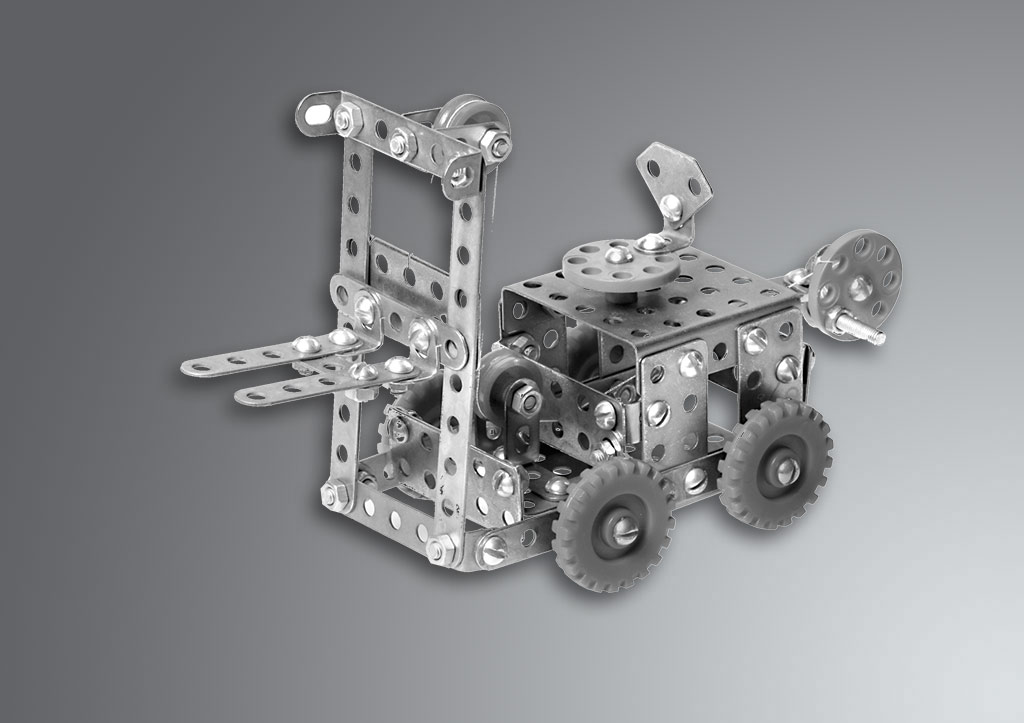

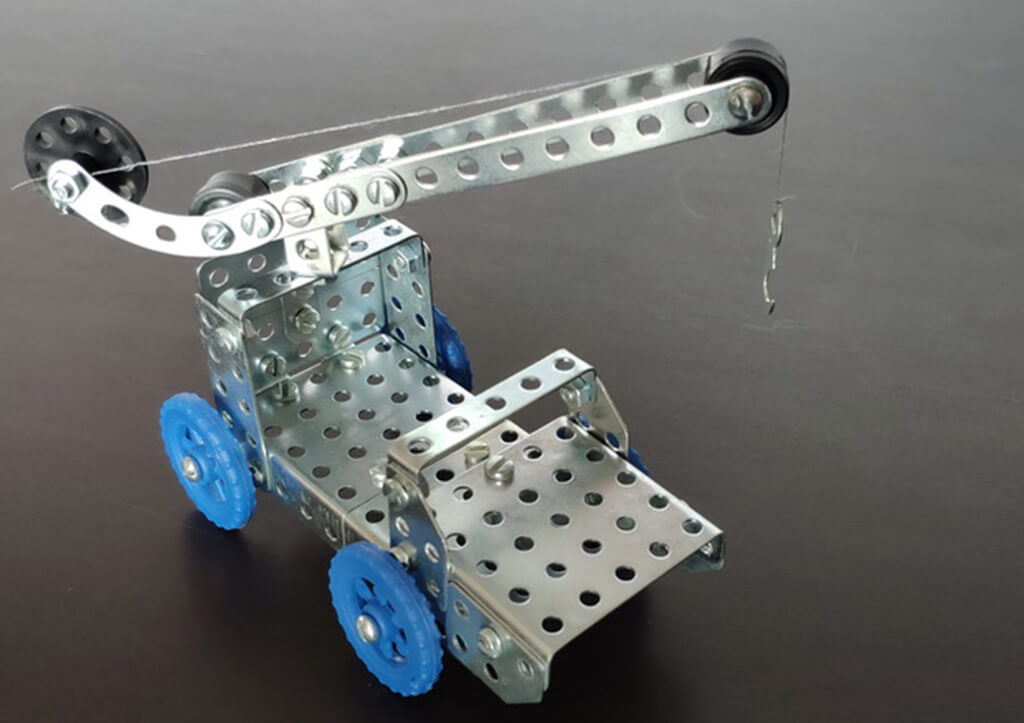

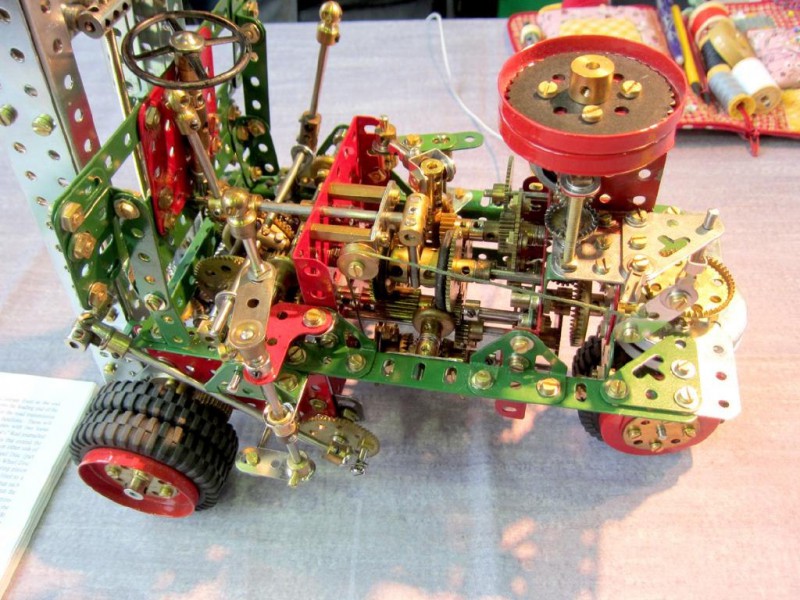

Традиция металлических конструкторов берет свое начало в далеком 18 в. На этих конструкторах выросло множество поколений известных изобретателей, механиков и инженеров. Благодаря игрушке мальчишки (и девочки) приобретают первые навыки соединения деталей винтами, гайками, работы отверткой и ключами. Они собственными руками создают настоящие «работающие» модели: разнообразные автомобили, вертолет, кран, трактор, поезд, внедорожник, танк, мотоцикл и многое другое техники.

Работа с конструктором:

-

вызывает у детей интерес к работе машин и механизмов; -

дает базовые понятия о взаимодействии отдельных частей; -

знакомит с техническими названиями деталей, простыми чертежами и схемами; -

развивает навыки логического мышления, пространственное воображение, внимательность и фантазию.

Металлические конструкторы используются на уроках в начальной школе как наборы для конструирования с разными способами соединения (НУШ). Набирающая обороты новейшая методика STEM (Science, Technology, Engineering, Mathematics) активно применяет такие конструкторы в образовательном процессе. Например, можно собрать модель молекулы, цветка, ветряка или динозавра. Ребёнок не просто знакомится с новыми направлениями развития точных наук и инженерии, а учится реализовывать изученное на практике.

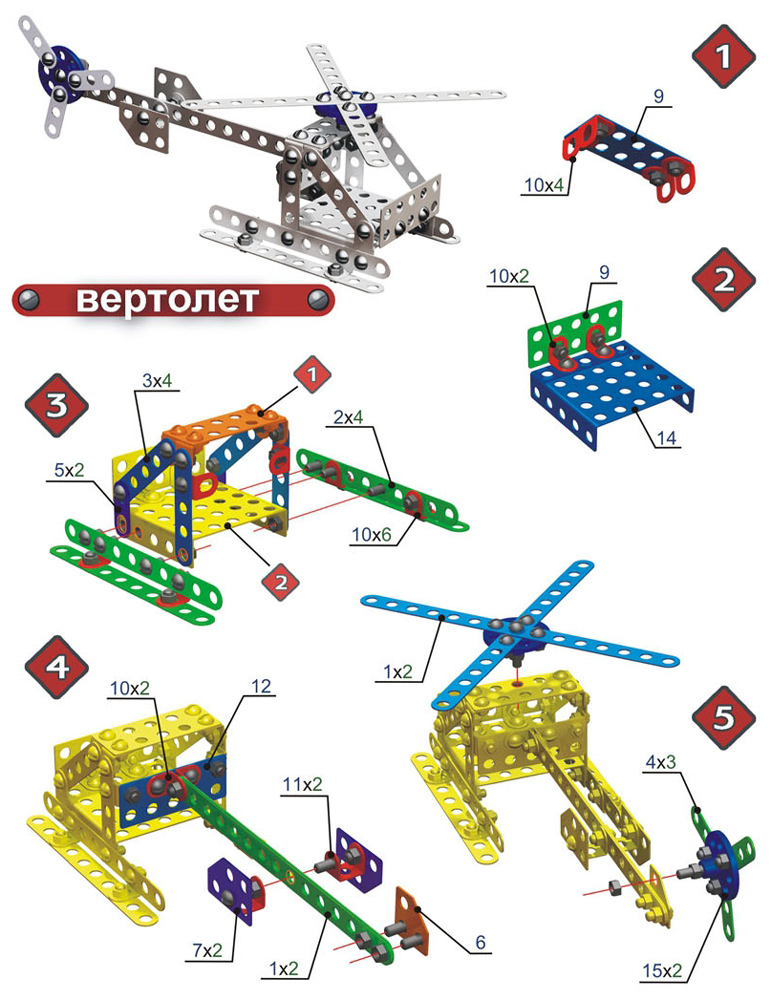

Металлические конструкторы ТехноК отличаются высоким качеством и разнообразием деталей, интересным сочетанием металлических и пластиковых запчастей. В каждом наборе есть отвертки и ключи для сборки моделей. В помощь юным механикам – цветная, подробная пошаговая инструкция, которую можно скачать с нашего корпоративного сайта.

В каждом наборе есть отвертки и ключи для сборки моделей. В помощь юным механикам – цветная, подробная пошаговая инструкция, которую можно скачать с нашего корпоративного сайта.

Особое внимание следует уделить подробной видео инструкции на YouTube канале. Кроме того, малый изобретатель может придумать собственные варианты сборки и новые интересные модели. Творческая работа является основой развития креативного мышления ребенка.Игры с конструктором ТехноК принесут много пользы и будут интересны не только малышам, но и взрослым.

Металлический конструктор «Фермерская техника ТехноК» (253 деталей) с расширенными дизайнерскими возможностями благодаря интересным разноцветным пластиковым деталям. Преимущество игрушки — металлические детали разных цветов.

Инструкция металлического конструктора «Воздушный транспорт Технок» содержит описание 8 моделей:

— самолет,

— вертолет (модель №1),

— истребитель,

— аэроплан,

— гидроплан,

— вертолет (модель №2),

— самолет (модель №2), и т. д.

д.

Упаковка — яркая коробка.

Инструкция

Скачать инструкцию

Руководство по сборке металлического здания

Март

Строительные проекты традиционно были трудоемкими предприятиями, на выполнение которых требовалось от нескольких недель до месяцев. Использование металла упростило строительство более прочных, надежных и экономичных зданий. Несмотря на эти достижения, некоторые поставщики металлоконструкций по-прежнему требуют, чтобы вы нанимали подрядчиков и арендовали дорогостоящее специализированное оборудование. В Toro многие из наших металлических строительных наборов достаточно просты, поэтому вам не нужно нанимать постороннюю помощь. Это означает, что вам не нужно будет покупать неожиданные дополнительные инструменты и материалы или замедлять строительство.

Мы в Toro гордимся тем, что:

- Предоставляем лучшие в отрасли комплекты металлических конструкций.

- Наш опыт проектирования и сборки позволяет вам работать напрямую с нашими дизайнерами и инженерами.

- Предлагая аутентичный опыт строительства своими руками без специальных инструментов, оборудования или навыков, необходимых для многих наших металлических зданий.

На что следует обратить внимание при сборке наших металлических строительных комплектов

Наши сборные металлические здания доставляются на место нарезанными по размеру, сваренными и четко маркированными, готовыми к сборке. Когда строительный комплект прибудет, все, что вам нужно сделать, это выгрузить материалы и начать сборку комплекта на заранее подготовленном фундаменте. Ниже приведены некоторые советы и рекомендации, которые следует учитывать при разгрузке, обращении и сборке металлического строительного комплекта.

Разгрузка

- Очистить место работы.

Убедитесь, что у вас достаточно места для грузовика, чтобы получить доступ к вашему фундаменту и хранить строительные материалы после доставки.

Убедитесь, что у вас достаточно места для грузовика, чтобы получить доступ к вашему фундаменту и хранить строительные материалы после доставки. - Носите защитное снаряжение, включая защитную обувь, перчатки, шлем и защитные очки.

- Спланируйте, как вы собираетесь выгружать строительные материалы из грузовика.

- Помните, что безопасность превыше всего и что материалы, с которыми меньше всего обращаются, являются самыми безопасными. Спланируйте, где каждая часть строительного комплекта будет размещена после того, как она будет снята с грузовика. Разгружайте таким образом, чтобы было легко доставить материалы туда, где они должны быть.

- Имейте четкое представление о том, что находится в каждой пачке, прежде чем начать разгрузку, чтобы точно знать, где ее разместить.

- Имейте под рукой 2×4. Вы не хотите размещать материалы прямо на земле, где грязь или вода могут их повредить.

- После доставки сборного металлического строительного комплекта тщательно осмотрите его, чтобы убедиться в отсутствии повреждений во время транспортировки, и сравните его с заказом на покупку.

Если вы обнаружите какие-либо недостачи или повреждения, свяжитесь с нашей командой в течение 60 дней, и мы будем рады помочь.

Если вы обнаружите какие-либо недостачи или повреждения, свяжитесь с нашей командой в течение 60 дней, и мы будем рады помочь.

Транспортировка и хранение

- Мы рекомендуем обращаться с строительным комплектом только в случае необходимости. Чем больше вы перемещаете материалов, тем выше риск повреждения и травмы.

- Не храните металлические листы в связках во избежание скопления влаги. Если что-то вроде ненастной погоды мешает вам сразу же приступить к сборке, убедитесь, что материалы остаются как можно более сухими. Мы рекомендуем держать их над землей, приподнять один конец, чтобы предотвратить скопление материалов, и накрыть материалы непластиковым брезентом.

Сборка

- Наши сборные металлические здания доставляются на объект с понятными пошаговыми инструкциями по сборке. Убедитесь, что вы внимательно прочитали эти инструкции и поняли их, прежде чем начать сборку.

- Хотя большинство наших арочных зданий и меньшие по размеру более простые здания с прямыми стенами легко собрать с ограниченными навыками и людьми, более крупные здания потребуют от вас помощи профессиональных подрядчиков.

Если есть возможность завершить сборку без профессиональной помощи, убедитесь, что у вас достаточно людей для безопасного выполнения проекта. Хотя вам не нужно быть экспертом, убедитесь, что вы понимаете инструкции по сборке, правила техники безопасности и носите надлежащее защитное снаряжение.

Если есть возможность завершить сборку без профессиональной помощи, убедитесь, что у вас достаточно людей для безопасного выполнения проекта. Хотя вам не нужно быть экспертом, убедитесь, что вы понимаете инструкции по сборке, правила техники безопасности и носите надлежащее защитное снаряжение. - Наслаждайтесь процессом. Строительные проекты часто могут быть очень изнурительными. Поэтому обязательно сделайте несколько шагов назад и полюбуйтесь сооружением, которое построили сами.

Часто задаваемые вопросы о наших сборных металлических зданиях

Что включено в мое предложение по набору стальных конструкций?

Toro предлагает реальные цены. Это означает, что окончательная цена, которую вы платите за свое металлическое здание, представляет собой общую стоимость здания, которое будет спроектировано в точном соответствии с вашим местоположением, а также стоимость любых дополнительных запросов, таких как изоляция металлического здания. Мы работаем с каждым клиентом индивидуально, чтобы удовлетворить его уникальные требования и предоставить наиболее точную и правдивую цену для своего проекта.

Какие варианты и варианты отделки вы предлагаете?

Мы предлагаем широкий выбор отделки и вариантов конструкции для удовлетворения ваших потребностей и предпочтений. Наша очень находчивая команда работает непосредственно с вами, чтобы помочь вам выбрать любую отделку и аксессуары, которые применимы к вашему выбору конструкции.

Сборные дома дорогие?

Нет. На самом деле все совсем наоборот. Сборные стальные здания являются одним из самых экономичных строительных решений, доступных на сегодняшний день. Что касается материалов, стальные здания разрабатываются специально для вашего проекта, а это значит, что вы покупаете только те материалы, которые вам нужны, и ничего больше. Это также означает, что вы экономите деньги на уборке мусора во время и после строительства. Сборные стальные здания также легче и быстрее строить, что позволяет вам сэкономить время и трудозатраты . Наконец, стальные здания очень долговечны, что означает пожизненную экономию средств на ремонт и техническое обслуживание.

Нужен ли фундамент для сборного дома?

Прежде чем приступить к строительству, вам необходимо убедиться, что земля, на которой вы собираетесь возвести здание, ровная и прочная с фундаментом. Это чрезвычайно важно и повлияет на то, столкнетесь ли вы с проблемами в будущем. Сдвиги стен, протечки и другие структурные проблемы могут возникнуть, если фундамент заложен неправильно.

Мы предлагаем легкие в сборке металлические здания

Мы понимаем, что у вас есть много вариантов для строительных компаний в Онтарио. Вот почему мы делаем все возможное, чтобы предоставить вам отличный опыт. Все наши конструкции спроектированы и построены в соответствии со строгим контролем качества и стандартами, чтобы гарантировать, что мы поставляем для вас лучший продукт по отличным ценам. Наши строительные решения имеют широкий спектр применения, отвечающий потребностям жилых и коммерческих помещений.

Когда вы заказываете у нас, наша специализированная команда дизайнеров, инженеров и специалистов по обслуживанию клиентов будет работать с вами от начала до конца, чтобы гарантировать, что вы получите максимальную отдачу от своих инвестиций. У нас также есть металлические здания для продажи, которые отвечают широкому спектру потребностей. Свяжитесь с нами сегодня, чтобы получить предложение для вашего следующего проекта.

У нас также есть металлические здания для продажи, которые отвечают широкому спектру потребностей. Свяжитесь с нами сегодня, чтобы получить предложение для вашего следующего проекта.

Как возвести стальное здание

Процесс возведения металлического здания временами может показаться утомительным и запутанным. Однако знание и выполнение каждого шага необходимо для сборки вашего металлического здания. Если вы решили приобрести металлическое здание под ключ, было бы неплохо ознакомиться с этапами его возведения.

Возведение собственного здания из стали может быть довольно простым делом, если у вас есть предварительные знания в области строительства. В любом случае, это все еще тяжелая задача, и она может быть очень сложной, если вы не знаете, что делаете. Обязательно соблюдайте правила техники безопасности, связанные с возведением вашего здания, и следуйте этим шагам для менее сложного подхода.

Шаг 1: Ознакомьтесь с инструкциями

Перед началом строительства обязательно просмотрите свои строительные чертежи и инструкции, чтобы лучше понять, как каждая часть будет соединяться вместе. Вы также должны обращаться к инструкциям на протяжении всего процесса.

Вы также должны обращаться к инструкциям на протяжении всего процесса.

Этап 2: Фундамент

Фундамент – один из важнейших элементов возведения металлического здания. Убедитесь, что поверхность, на которую будет уложена цементная плита, абсолютно плоская, чтобы болты можно было легко найти. Просмотрите инструкции, чтобы узнать, куда будут вставляться анкерные болты.

Обязательно измерьте плиту от центра каждого болта и между анкерными болтами, затем сравните эти измерения, чтобы убедиться, что они совпадают.

Чтобы убедиться, что плита имеет правильные размеры, измерьте расстояние от верхнего левого угла плиты до нижнего правого, а затем от верхнего правого до нижнего левого. Если эти два измерения равны, то ваша цементная плита имеет правильную форму. Это отличный совет для выявления любых проблем на ранней стадии, чтобы их можно было легко исправить.

Кроме того, убедитесь, что у вас есть необходимое количество гаек и шайб перед началом строительства.

Шаг 3: Каркас

Первая часть процесса каркаса начинается с колонн двутавровой балки и стропил. Поскольку эти здания «заранее спроектированы», все части будут вырезаны, пробиты и сварены для вас. Эти балки будут самыми тяжелыми и важными частями конструкции вашего металлического здания.

Перед креплением колонн убедитесь, что болты не залиты бетоном и установлены правильно. Всегда работайте от среднего отсека наружу и убедитесь, что каждая стойка выровнена, прежде чем продолжить. После того, как все четыре колонны центральной рамы будут стоять, вы захотите установить боковые балки на высоте 7 футов 6 дюймов. Затем можно приступать к сборке и соединению стропил для каждой секции в той же последовательности.

Шаг 4: Прогоны, прогоны и рамные проемы

После того, как вы установили основной каркас, вы можете начать добавлять стропильные рамы, карнизы, прогоны и оставшиеся стеновые прогоны, которые обеспечивают дополнительную поддержку стен и крыши. . Установите и оставьте временные распорки, чтобы удерживать раму на месте, пока вы не завершите обшивку стен на следующем шаге.

. Установите и оставьте временные распорки, чтобы удерживать раму на месте, пока вы не завершите обшивку стен на следующем шаге.

Поскольку забивные анкеры недостаточно прочны, вам следует использовать гвозди или анкеры-втулки. Затем продолжайте следовать вашим инструкциям, чтобы установить строительные принадлежности. Прикрепите косяк и отделку перемычки к проемам с помощью заклепок, прежде чем приступить к установке стен и крыши.

Шаг 5: Крыша и стены

К этому моменту большая часть каркаса должна быть завершена. Отсюда вы можете начать сосредотачиваться на изоляции, стенах и покрытии крыши. Просто прикрутите пленку к раме с помощью крепежных элементов. Более длинные застежки с меньшей резьбой соединяют панели с рамой. Более короткие застежки с большей резьбой, называемые стежковыми винтами, соединяют панели друг с другом.

При установке стекловолокна убедитесь, что вы носите соответствующую защитную одежду, такую как маска, и обрежьте все лишнее. Обязательно оставьте виниловую облицовку в покое. Затем сложите виниловую пленку обратно поверх стекловолокна, чтобы создать влагозащитный барьер на краю здания. Это послужит теплоизоляцией и предотвратит проникновение влаги в здание.

Затем сложите виниловую пленку обратно поверх стекловолокна, чтобы создать влагозащитный барьер на краю здания. Это послужит теплоизоляцией и предотвратит проникновение влаги в здание.

После того, как стены будут готовы, вы можете сосредоточиться на панелях крыши, где вы также можете не забыть включить защитную изоляцию. То же самое со стекловолокном, что вы сделали со стенами, и запечатайте каждый лист закрывающей лентой, чтобы создать водонепроницаемый барьер. Чтобы прикрепить нижнюю часть закрывающей планки к стойке карниза сразу за двусторонней лентой, используйте герметизирующую ленту.

Нанесите герметик на верхнюю часть закрывающей планки, чтобы прикрепить к ней кровельный лист. Оставьте защитную бумажную полоску на мастике, пока не будете готовы установить следующий лист. Будьте осторожны, чтобы изоляция не попала между листами крыши и закрывающей планкой. После того, как вы отклеите защитную бумажную полоску, вы можете установить следующий лист.

Шаг 6: Эстетика

Последним этапом возведения металлического здания является добавление всех наворотов.

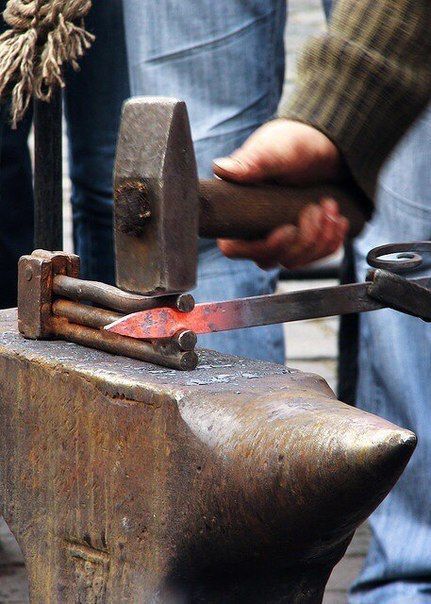

Обработка металлов ковкой: Ковка металла — виды, основы и приемы технологии

Обработка металла ковкой

Продукты из железа возникли на нашей планете вплоть до того, как человек обучился непосредственно осуществлять его из железосодержащих материалов. Находки археологов «говорят» об этом, то что еще в 5 тысячелетии вплоть до нашей эпохи в античном Египте, Шумерах также Индии использовались декорации из железа также наконечники для стрел существовали металлическими. Позднее во 4-3 тысячелетии с появления на свет Христа общество стало обучаться извлекать металл неестественно с железосодержащих материалов. Данное совершалось в Египте, Античной Анатолии, на Кавказе. Главным методом извлечения железка в давние времена считался кричный способ, при котором железосодержащая сырье перемешивалась с древесным углем также закладывалась в печь. В следствии выгорания угля выходила стальная заготовка, которую чистили от шлаков ковкой, выбивая примеси ударами молотов. Металл выходил малоуглеродистым благодаря невысокой температуре в горне. По этой причине доводилось неоднократно проковывать прокаливать крицу с углем с целью извлечения крепкой стали. В последующем с целью изготовления стали обучились использовать меха с целью подачи воздуха в печь, то что нарастило жар в печи вплоть до 1400 градусов согласно цельсию также это предоставило выполнимость расплавлять сплав вплоть до жидкого состояния. Ковка является производственным процессом, который включает формирование металла с помощью молотка, прессования или прокатки.

В последующем с целью изготовления стали обучились использовать меха с целью подачи воздуха в печь, то что нарастило жар в печи вплоть до 1400 градусов согласно цельсию также это предоставило выполнимость расплавлять сплав вплоть до жидкого состояния. Ковка является производственным процессом, который включает формирование металла с помощью молотка, прессования или прокатки.

Ковка классифицируется в зависимости от температуры, при которой она выполняется — холодная, теплая или горячая ковка.

Процесс является экономически обоснованным с возможностью массового производства деталей и достижения определенных механических свойств в готовом продукте.

Перечислим виды ковки:

- С содействием молотов пневматического, гидромеханического, парового вида;

- Кустарная, при которой влияние на сплав непосредственное, молотом либо кувалдой.

- Штампование, в которой элемент в период влияния на него берет на себя конфигурацию штампа.

- Поковка – это продукты, получаемые в следствии ковки, в том числе полуфабрикаты.

- Заготавливание, приобретенная ковкой, поковка, выделяется от готового элемента объемами также зачастую конфигурацией (рис. 1). План поковки оформляют на основе созданного конструктором чертежа готового элемента с учетом припусков, допусков также напусков.

Рис. 1. Схема размеров поковки: 1 – деталь; 2 – припуск; 3 – напуск; 4 – допуск

Допуск 4 возможное несоответствие с нарицательным объемом поковки, т. е. разница среди максимальным также минимальным ограничивающим объемом поковки. Допуск ставят на все без исключения масштабы поковки. Присутствие независимой ковке (кустарной также механической) сплав никак не урезан совершенно либо же урезан со одной стороны. Независимая металлообработка – это другой вариант штамповки: элемент деформируется легко, в отсутствии помещения ее во конфигурацию штампа. В дополнение данный метод применяется с целью увеличения свойства также структуры элемента, в то время это именуется проковкой. Уже после проковки соединение существенно изменяется в наилучшую сторону, он делается крепче также наиболее мелкозернистым это результат уничтожения больших кристаллов. Механическая металлообработка – это деформирование сплавов с поддержкой механических молотов либо гидравлических прессов, которые опускаются с большим весом вплотную вплоть до 5-ти тонн. Масса поковок уже после механической ковки имеют все шансы доходить 100 тонн и даже больше.

Механическая металлообработка – это деформирование сплавов с поддержкой механических молотов либо гидравлических прессов, которые опускаются с большим весом вплотную вплоть до 5-ти тонн. Масса поковок уже после механической ковки имеют все шансы доходить 100 тонн и даже больше.

Ковка включает в себя формирование металла с помощью сжимающих сил, таких как удары молотком, прессование или прокатка.

Типичные металлы, используемые в ковке, включают углеродистую сталь, легированную сталь и нержавеющую сталь. Очень мягкие металлы, такие как алюминий, латунь и медь, также могут быть выкованы.

При подборе стали с целью ковки следует выделять внимание последующим ее характеристикам:

1. Содержание углерода. Данный коэффициент обязан пребывать во границах 0,25%;

2. Наименьшее число включений. Сплав обязан включать как можно поменьше включений, подобных равно как молибден, сера, хром также фосфор;

Следует остерегаться применения инструментальных также конструкционных сталей, таким образом равно как они весьма слабо поддаются ковке. Следует выделить, то что в наши дни как правило используют заводскими болванками при ковке, к которым принадлежат различные пруты круглого также прямоугольного разреза, но кроме того лиственный сплав и пр. Такое освобождает от потребности выбирать металл также мастерить болванки без помощи других.

Следует выделить, то что в наши дни как правило используют заводскими болванками при ковке, к которым принадлежат различные пруты круглого также прямоугольного разреза, но кроме того лиственный сплав и пр. Такое освобождает от потребности выбирать металл также мастерить болванки без помощи других.

Технологическим процессом ковки называется совокупность действий, которые связаны с трансформацией фигуры начальной болванки, ее состояния также качеств, но кроме того транспортированием с этапа поступления болванки в обрабатывание вплоть до извлечения отделанной поковки. Технологическая процедура ковки заключается из действий, также переходов, исполняемых в конкретной очередности.

Рис. 2. Последовательность операций ковки полого цилиндра из слитка:

а – заготовка; б – отрубка донной и прибыльной части слитка; в – осадка и прошивка отверстия; г – раскатка на оправке; д – протяжка на длину 1 100 мм; е – протяжка средней части на диаметр 900 мм; ж – заковывание конца А

Далее рассмотрим процесс ковки.

1. Нагревание заготовки

Чем жестче сплав, тем больше она устремляется к кристаллизации и тем ниже жар, при которой она кристаллизуется. По этой причине уровень нагрева необходимо согласовать с твёрдостью стали.

Мягкий сплав выносит ковку даже при сварочном жаре, приблизительно 1300°С;

Крепкую инструментальную сталь больше 1000°С ковать уже рискованно.

Для посредственных видов стали температура 1000°С абсолютно достаточна с целью ковки.

2. Обжимание заготовки

Стальная заготовка – это никак не одна непрерывная однородная фигура.

Она заполнена изнутри раковинами также пустотами разной фигуры и величины. Следовательно одновременно уже после выдачи заготовки из печи их уплотняют — ударами молотка обковывают заготовку вокруг, начиная от центра к нижнему окончанию заготовки, потом к верхнему, прибыльному. Это именуется «обжимкой болванки».

3. Заготовка

Заготавливание делается с целью того, чтобы уплотнить заготовку, также добавить ей в жестком виде требуемые размеры и сложения. Сложения также масштабы болванок и методы ковки находятся в зависимости от типа изделий.

Сложения также масштабы болванок и методы ковки находятся в зависимости от типа изделий.

Заготовки по виду разделяются:

- на заготовку сплошных цилиндров,

- пустотелых цилиндров,

- колец,

- заготовку плоских вещей, и т. п.

4. Окончательная отделка

Процедура ковки дает возможность приобрести детали с отличными механическими качествами с наименьшими утратами использованного материала. В данном процессе первоначальный использованный материал обладает сравнительно элементарной геометрией; он пластично деформируется в одной или нескольких операциях в продукт относительно сложной конфигурации.

Ковка как правило потребует сравнительно дорогостоящего прибора. Таким образом, процедура считается экономически заманчивой, если следует сделать огромное число элементов и/или, если механические качества, необходимые в готовом продукте, имеют все шансы быть полученными только лишь в ходе ковки.

Хотя ковка показывает продукт высшего качества по сравнению с другими процессами производства металла (литье, сварка, механическая обработка и т. д.), все еще есть некоторые дефекты, которые могут произойти, если надлежащая забота не будет принята в дизайне процесса ковки, дефекты могут быть определены как недостатки, которые превышают определенные пределы.

д.), все еще есть некоторые дефекты, которые могут произойти, если надлежащая забота не будет принята в дизайне процесса ковки, дефекты могут быть определены как недостатки, которые превышают определенные пределы.

Существует много недостатков, которые можно рассматривать как дефекты, начиная от тех, которые прослеживаются до исходных материалов, и заканчивая теми, которые вызваны одним из процессов ковки или операциями после ковки.

Ковка металла: технология производства работ

Из этого материала вы узнаете:

- Суть и назначение ковки

- Горячая ковка металла

- Оборудование для горячей ковки металла

- Холодная ковка металла

- Станки для холодной ковки

- Основные приемы обработки металла (кузнечные операции)

Ковка металла с древних времен имела настолько важное значение, что люди верили в богов-кузнецов. Это и греческий бог Гефест, и славянский Сварог, и индуистское божество Тваштри. Но за тысячелетия это ремесло видоизменилось и перестало быть уделом избранных, приобрело промышленные масштабы.

Но за тысячелетия это ремесло видоизменилось и перестало быть уделом избранных, приобрело промышленные масштабы.

Металл в умелых руках меняет форму, становясь или исключительно практичной вещью, такой как плуг, или произведением искусства как ворота Дворца Правосудия в Париже. Конечно, ручная ковка – это штучные изделия, часто уникальные, в то время как машинная ковка позволяет получить изделия весом до 200 т. Подробнее о видах ковки металла и технологических особенностях процесса читайте в нашем материале.

Суть и назначение ковки

Все процессы обработки металлических заготовок и изменение их формы с помощью непрофилированных инструментов, в ходе которых металл имеет возможность, в отличие от прессования, свободно деформироваться, объединены единым термином – ковка. По мнению ряда специалистов, термин включает в себя и технологии холодной ковки металла, при которой работа с заготовками ведется без их нагрева. Способы ковки металла достаточно разнообразны.

Использование в качестве материала для ковки слитков и болванок чаще всего характерно для производственных процессов на крупных предприятиях. В небольших частных кузницах мастера обычно выбирают в качестве исходного материала металл в прутах.

В небольших частных кузницах мастера обычно выбирают в качестве исходного материала металл в прутах.

Элементы процесса ковки металлов могут значительно различаться в зависимости от задач и масштаба производства, но существует ряд общих моментов. На крупных предприятиях металл, с которого предварительно удалена остающаяся после проката окалина (или ржавчина, если металл хранился на складе), нарезают или рубят, получая заготовки нужного размера, затем доставляют на участок ковки.

VT-metall предлагает услуги:

Заготовкам с помощью специальных прессов или пневматического молота придается требуемая форма. Далее детали подвергают термообработке и очистке. Полученные заготовки передают на следующие участки для штамповки и слесарной обработки, завершающей процесс.

Обработка металла ковкой, как правило, не подразумевает получение полностью готовой продукции. Так называемой поковке требуется пройти еще целый ряд операций, чтобы стать готовым изделием.

Нарезку металла на заготовки (первый обязательный этап процесса ковки) осуществляют при помощи распила на специальных станках или рубки, для которой применяют молот и кузнечный топор. Так называемые холодноломы применяют для обработки заготовок особенно крупных размеров.

Так называемые холодноломы применяют для обработки заготовок особенно крупных размеров.

Металл в прутах разделяют на заготовки нужного размера с помощью пресс-ножниц. Такая технология позволяет неплохо экономить и увеличивать производительность, что делает ее одной из самых часто используемых. Пресс-ножницы также дают возможность получать заготовки с максимальной точностью. В небольших мастерских чаще всего стараются выбирать заготовки нужной длины, что позволяет обойтись без станков для нарезки металла.

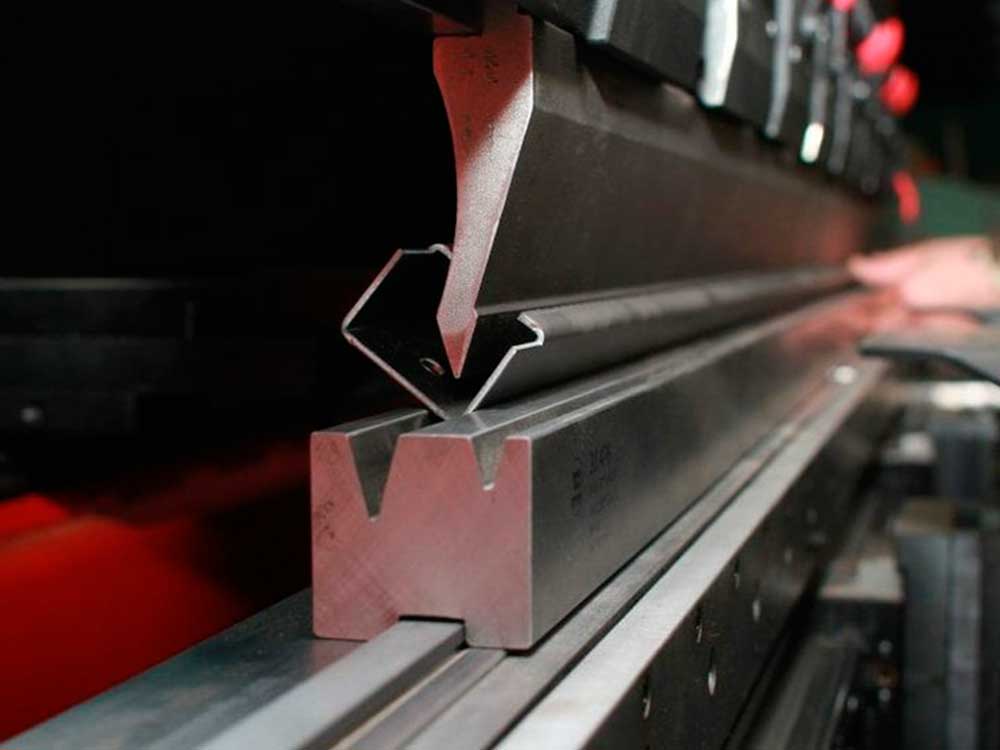

Машинная ковка, помимо нарезки заготовок, включает в себя на этапе подготовки операции, в ходе которых для получения поковки с нужными параметрами заготовку осаживают, оттягивают, сгибают и скручивают, применяя для этого различные плоские бойки. Для дальнейшей обработки заготовок и их превращения в поковку требуемой формы в ход идет подкладной инструмент, с помощью которого производится протяжка и пережим. Результатом перечисленных операций становятся поковки необходимой для дальнейшей работы длины и сечения.

Горячая ковка металла

Наиболее распространенным методом является обработка металла горячей ковкой. Нагретый до нужной температуры металл приобретает пластичность, которая облегчает работу по приданию заготовке требуемой формы. Температура ковки зависит от химического состава заготовок. При обработке простой углеродистой стали нужно ориентироваться на диаграмму фазового равновесия железо – углерод.

Доэвтектоидные стали для ковки требуют более высокой температуры, чем заэвтектоидные. В целом, работает правило, говорящее, что понижение концентрации в сплаве углерода ведет к необходимости повышения ковочной температуры.

Процесс ковки металла требует в среднем температуры от +8 000 °С до 12 000 °С. В кузнечном деле не принято использовать термин «температура нагрева». Профессионалы привыкли оперировать значением температуры в начале и конце ковки. Поступивший в обработку металл после выгрузки из печи теряет температуру со скоростью, которая зависит от массы и сечения заготовки. Исходя из этого, болванку разогревают до температуры, примерно на 300 градусов превышающей необходимую для начала обработки.

Исходя из этого, болванку разогревают до температуры, примерно на 300 градусов превышающей необходимую для начала обработки.

Однако необходимо контролировать температуру нагрева заготовки, чтобы избежать перегрева и пережога металла. При перегреве в структуре материала появляется крупное зерно, приводящее к снижению его пластичности. Такая заготовка может растрескиваться в ходе деформации. Если имеет место перегрев, болванку следует медленно охладить до полного остывания и произвести повторный нагрев.

Если же перегрев металла произошел до более высокой температуры, могут произойти необратимые изменения в его структуре, которые называют пережогом. При пережоге расплавляются такие неметаллические включения, как, например, сера. При таких изменениях микроструктуру металла восстановить уже нет шансов.

Заканчивают ковку обычно, когда в микроструктуре остывающего металла начинает образовываться крупное зерно. При этом требуется значительно большее усилие для обработки и снижается ее качество.

Маленькие кузнечные мастерские и предприятия, специализирующиеся на художественной ковке, часто практикуют ручной процесс. Здесь все происходит по старинке: заготовки нагревают в горнах и обрабатывают, используя ручные молоты и наковальню. Разница в том, что воздух в открытые печи подают не кузнечными мехами, а электрическими нагнетателями.

Одной из наиболее специфичных и ответственных операций при ковке является кузнечная сварка. Соединение элементов изделия здесь происходит благодаря проковке разогретого металла. Преимущество такой методики в том, что в месте соединения деталей отсутствуют очаги внутреннего напряжения, которые при обычной сварке возникают из-за неравномерного разогрева. Соединяемые кузнечной сваркой изделия отличаются высокой прочностью и долговечностью.

Оборудование для горячей ковки металла

Немаловажную роль в обустройстве кузнечного цеха играет грамотный выбор помещения и правильная организация рабочего пространства. В мастерской необходимо иметь достаточно места для свободного размещения печей, наковален, рабочих столов и прочего оборудования. Важно предусмотреть достаточно пространства для инструмента, расходников и временного хранения готовой продукции.

Важно предусмотреть достаточно пространства для инструмента, расходников и временного хранения готовой продукции.

Также в кузнечных мастерских особое внимание следует уделять пожарной безопасности. Помещение должно быть оборудовано местами для огнетушителей. Отдельно нужно позаботиться о вентиляции и монтаже вытяжки в рабочей зоне.

Кузнечный горн

Это печь открытого или закрытого типа, служащая для нагрева металла. Она состоит из:

- горнового гнезда;

- пространства для разогрева заготовок, выложенного огнеупорным кирпичом;

- системы нагнетания воздуха;

- кожуха и дымохода;

При разогреве металла в горне его состав дополнительно обогащается содержащимся в топливе углеродом, поэтому в кузнечном деле чаще всего используют каменный уголь.

Муфельная печь

В муфельных печах можно как разогревать металл для ковки, так и плавить его для литья. Отличие таких печей от горнов состоит в том, что заготовка отделена от горящего топлива стенками муфельной камеры. Чтобы оборудовать муфельную печь своими силами, следует соорудить камеру округлой или прямоугольной формы, выложенную шамотными кирпичами на металлическом каркасе.

Чтобы оборудовать муфельную печь своими силами, следует соорудить камеру округлой или прямоугольной формы, выложенную шамотными кирпичами на металлическом каркасе.

Для отделения заготовки от продуктов горения все щели необходимо тщательно заделать при помощи огнеупорного герметика. Нагрев в муфельных печах производится газовой горелкой или электронагревателями с нихромовой или фехралевой нитью.

Наковальня

Это главный элемент оборудования в любой кузнечной мастерской вне зависимости от того, какая ковка применяется для обработки металла – горячая или холодная. Наковальня представляет собой опорный кузнечный инструмент для металлообработки методом пластической деформации. Конструкция наковальни включает в себя:

- рог, при помощи которого на изделии формируют изгибы;

- основание на специальных лапах;

- наличник, на котором производится большинство операций по формовке изделия;

- отверстия различной формы для установки подкладных инструментов и пробивания заготовки.

Наковальни изготавливают из специальных сортов стали с соответствующей термообработкой.

Холодная ковка металла

Холодной называют ковку, для которой металлическая заготовка разогревается до температуры, не превышающей четверти от температуры плавления. Важно уточнить, что холодная ковка и ковка металла при комнатной температуре – это две различных технологии.

Обработка методом пластического деформирования, например, таких мягких металлов, как свинец или олово, это чаще всего именно ковка при комнатной температуре, а обработка вольфрамовой заготовки при температуре от +650 до 7 000 °С подходит под определение холодной ковки.

Холодную ковку применяют на предприятиях, занятых производством декоративных решеток, кованых балясин, оград и художественных изделий. В качестве заготовок такие мастерские чаще всего используют металлические профили – металл в виде прута или полосы.

Основные операции при холодной ковке состоят из сгибания, скручивания и чеканки. Часто такой методике отдают предпочтение при обработке цветных металлов, так как температурный режим в холодной ковке почти не приводит к образованию окалины на поверхности изделия.

Часто такой методике отдают предпочтение при обработке цветных металлов, так как температурный режим в холодной ковке почти не приводит к образованию окалины на поверхности изделия.

Станки для холодной ковки

Многие приспособления для холодной ковки, например, твистер, можно изготовить своими руками. Изготовление подобного станка для холодной ковки металла займет у опытного мастера не более половины рабочего дня. Помимо набора станков для обустройства мастерской, понадобятся отрезные и шлифовальные машинки, сварочный аппарат и набор инструмента для слесарной обработки изделий.

Рассмотрим основные виды оборудования для холодной ковки металла:

«Улитка»

С помощью такого ручного приспособления формируют завитки на заготовках из металлического прутка или полосы. «Улитка» обязательно присутствует во всех мастерских, занятых холодной ковкой. На основании приспособления крепятся элементы для формирования спирали. В продвинутых моделях заготовка крепится в специальном кондукторе, который формирует завиток. Станок снабжен воротом с рукоятью, который значительно облегчает работу.

Станок снабжен воротом с рукоятью, который значительно облегчает работу.

Торсионный станок

С помощью этого приспособления, состоящего из неподвижного зажима для заготовки с одной стороны и ворота с другой, изготавливают свитые из нескольких прутков элементы и кованые «корзинки».

«Гнутик»

При помощи «Гнутика» опирающуюся на два фиксированных ролика заготовку изгибают на заданный угол, прилагая усилие к специальному, расположенному посередине подвижному зубу.

«Волна»

Данное приспособление предназначено для формирования элементов в виде волны или зигзага.

Основные приемы обработки металла (кузнечные операции)

Процесс ковки состоит из ряда операций, набор которых зависит от требуемого на выходе результата. Перечислим основные:

- Осадка. Суть операции состоит в пластическом деформировании заготовок по высоте и увеличении их диаметра. Как правило, ковку начинают со свободной осадки поковок, распределяя при этом ее массу по всей длине.

- Высадка. Нередко открытую осадку сочетают с закрытой, при этом одну часть изделия формируют подкладным инструментом, а вторая свободно деформируется. Высадка позволяет получить поковку, масса металла в которой распределена неравномерно. С помощью этой операции можно откалибровать детали или получить заготовки с утолщением в нужной части.

- Протяжка (вытяжка). В случаях, когда необходимо существенно увеличить длину заготовок, применяют протяжку. Поковку чаще всего удлиняют несколькими ударами бойка. Иногда также эту операцию производят нажатиями ползуна. Для протяжки больших заготовок может понадобиться несколько раз разогреть их, повторяя операцию до достижения требуемого результата.

- Раскатка и протяжка с обкаткой. Суть этих операций заключается в сочетании ударов бойка или нажатий ползуна с поворотом поковки вокруг своей оси. Для протяжки с обкаткой используют специальные оправки. В основном, такие операции выполняют при формировании полых цилиндрических деталей или колец.

- Прошивка. Отверстия в заготовке получают, производя операцию, называемую прошивкой. Речь идет как о сквозных отверстиях, так и о глухих. Для формирования отверстий используют специальные оправки – прошивни. Прошивание производится за счет ударов бойка или нажатий прессом с ползуном.

- Рубка. Одна из основных и часто применяемых операций при ковке металла. Рубку производят с целью разделения первичной заготовки на фрагменты нужного размера. Для рубки кузнецы используют кузнечные топоры и молот или пресс.

- Гибка. Эта операция чаще всего применяется в холодной ковке и необходима для изменения угла наклона одних частей изделия относительно других. Чаще всего гибка требуется при работе с листовым металлом.

- Закручивание. При изготовлении витых деталей или «корзинок» в холодной ковке часто закручивают одну или несколько заготовок одновременно при помощи твистеров. Эта операция по большей части применяется в работе с металлопрокатом в виде прутов или полос для изготовления декоративных элементов.

Для полноценной работы современного кузнечного производства необходимы тщательно проработанные технологии и оптимально спланированные производственные процессы. Традиционные методы разработки технологий основывались на методе проб и ошибок, когда в ходе разработки процессов производства новых наименований кованых изделий требовались многочисленные доработки.

Рекомендуем статьи

- Виды сварочных работ: общепринятая классификация

- Автоматическая сварка под флюсом: суть процесса

- Полярность постоянного тока при сварке металла

Сегодня благодаря внедрению компьютерных технологий появилась возможность оптимизировать и существенно ускорить разработку технологий. Процессы пластического деформирования заготовок в наши дни моделируют с помощью специальных программ.

Компьютерное моделирование и расчет параметров технологического процесса позволяют, помимо прочего, получить важную информацию о возможных очагах напряжения в кованом изделии, структурных изменениях металла и еще о целом ряде необходимых для грамотной проработке технологии параметров.

Глубокие знания в области разработки технологий и металловедения позволяют специалистам детально прорабатывать и оптимизировать производственные процессы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Процессы, методы и приложения ковки металлов

Ковка металлов — это процесс, в котором металлы формуются и придаются форме с использованием сил сжатия. Усилия передаются ударами молотком, прессованием или прокаткой.

Существует ряд процессов ковки – холодная ковка, теплая ковка и горячая ковка – которые классифицируются по температуре обрабатываемого металла.

Ковка является одним из важнейших процессов металлообработки в металлообрабатывающей промышленности. Это особенно важно в черной металлургии и рассматривается как огромный источник производительности.

Что такое процесс ковки металла?

При выборе типа поковки у покупателей есть длинный список вариантов изготовления критического металлического компонента. Сделать правильный выбор может быть сложно, потому что каждый метод имеет свои плюсы и минусы, связанные с затратами и логистикой.

Однако выбор метода ковки дает множество уникальных преимуществ, недоступных при любом другом выборе.

Что касается цены и общего качества, то ковка металла имеет наибольшую ценность. Это понятие звучит вдвойне, когда для приложения необходимы максимальная прочность детали, нестандартные размеры и критические характеристики производительности.

Вот некоторые из наиболее распространенных методов:

- Ковка в штампах

- Ковка в открытых штампах

- Холодная ковка

- Экструзия

- Прокатная поковка

Ковка в открытых штампах, ковка в закрытых штампах и ковка на вальцах

Наиболее распространенными процессами ковки металлов являются ковка в открытых штампах, ковка в закрытых штампах и ковка на вальцах.

Что такое открытая штамповка?

При открытой штамповке нагретые металлические детали формуются между верхним штампом, прикрепленным к ползунку, и нижним штампом, прикрепленным к валику, наковальне или молоту. При свободной ковке в штампах металл никогда полностью не ограничивается и не удерживается в штампах.

Обычно диапазон температур составляет от 500°F до 2400°F, соответствующие температуры применяются при обработке металлических деталей. После того, как металл был должным образом нагрет, выполняется сложная ковка или прессование заготовки, чтобы постепенно придать металлу желаемую форму.

Как правило, процесс ковки в открытых штампах используется для изготовления более крупных деталей более простой формы, таких как стержни, кольца и полости.

Что такое штамповка в закрытых штампах?

Ковка в закрытых штампах перемещает штампы навстречу друг другу, полностью или частично закрывая заготовку. Нагретое сырье приближается по форме/размеру к готовой кованой детали и помещается в нижний штамп.

Этот процесс заключается в включении формы поковки в верхнюю или нижнюю часть штампа в виде негативного изображения. Как только процесс начинается, удар верхней матрицы по металлическому материалу формирует его в требуемую кованую форму.

Этот процесс можно использовать для изготовления деталей размером от нескольких унций до 60 000 фунтов.

Что такое ковка?

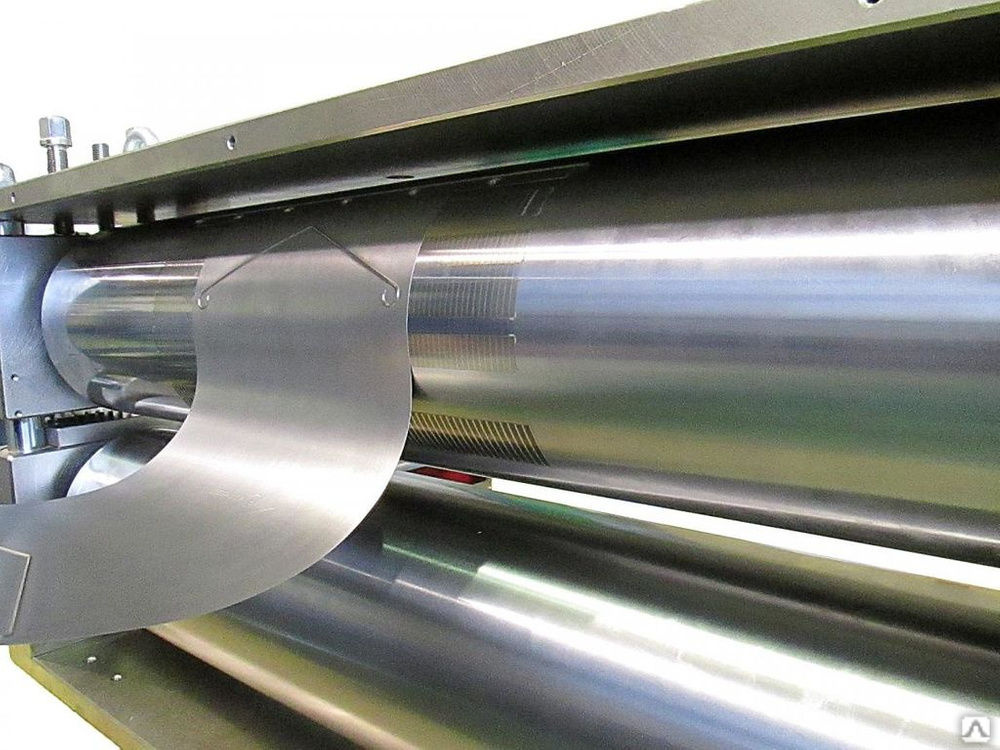

Прокатная ковка, также известная как профилирование, представляет собой метод ковки, при котором для формирования металлической детали используются противоположные валки. Несмотря на то, что вальцевая ковка использует валки для производства деталей и компонентов, она по-прежнему считается процессом ковки металла , а не процессом прокатки.

В этом процессе используются два цилиндрических или полуцилиндрических горизонтальных валка, которые используются для деформации круглого или плоского проката. Благодаря этому действию толщина уменьшается, а длина увеличивается. Детали, изготовленные методом ковки, имеют превосходные механические свойства по сравнению с деталями, полученными с помощью многих других процессов.

После вставки нагретый стержень проходит между двумя валками. Он постепенно формуется, прокатываясь по фигурным канавкам машины. Точно сформированная геометрия этих канавок позволяет выковать деталь до заданных размеров.

Прокатная ковка часто используется для производства деталей для автомобильной промышленности. Он также используется для производства таких вещей, как ножи и ручные инструменты.

Стандартное кузнечное оборудование

Существует четыре основных инструмента, которые используются в процессе ковки металла в зависимости от используемого метода.

Молотки

Молоток или механический молот — это инструмент, который чаще всего используется для ковки. Будь то ручной молоток или массивный механический молот, инструмент используется для многократного удара по металлу с целью его деформации. Пока он обладает движущей силой в 50 000 фунтов для нанесения ударов под высоким давлением, молот может придавать металлу форму.

Прессы

Прессы используют либо механическое, либо гидравлическое давление для непрерывного давления на штампы. Для этого типа оборудования требуется движущая сила в 50 000 тонн для вертикального вдавливания металла в полости пресс-формы с контролируемым высоким давлением. Вместо многократного удара по металлу для его деформации металл медленно вдавливается в штампы.

Для этого типа оборудования требуется движущая сила в 50 000 тонн для вертикального вдавливания металла в полости пресс-формы с контролируемым высоким давлением. Вместо многократного удара по металлу для его деформации металл медленно вдавливается в штампы.

Высадочные машины

Ковка на высадочной машине аналогична ковке на прессе, однако главное отличие состоит в том, что высадочная машина представляет собой ковочный пресс, который используется горизонтально. Вместо того, чтобы проталкивать металл вниз в матрицу, металл перемещается в выемку матрицы в горизонтальном направлении.

Кольцевые ролики

Кольцевые ролики используются для производства колец диаметром от нескольких дюймов до более 300 дюймов. Кольцевые ролики выдавливают цельное кольцо, что устраняет необходимость в сварке. Он поворачивает полый круглый кусок металла под сильным давлением против вращающегося ролика.

Как ковка укрепляет металл?

Известно, что по сравнению с другими методами производства ковка металла позволяет производить одни из самых прочных промышленных деталей. По мере нагревания и прессования металла мелкие трещины заделываются, а пустоты в металле заделываются.

По мере нагревания и прессования металла мелкие трещины заделываются, а пустоты в металле заделываются.