Цементно-песчаная штукатурка: главные правила приготовления раствора!

Штукатурка цементно песчаная – надежное недорогое покрытие для стен. Существуют ситуации, когда она является наиболее предпочтительной, даже незаменимой.

Внешняя отделка.

Снаружи здания покрывают цементно песчаным раствором в качестве защитной и выравнивающей фасадной облицовки. Основные функции:

- Ветрозащита. Чтобы стены не теряли тепло через микротрещины в кладочном материале и швах, фасад штукатурят.

- Теплозащита. В чистом виде цементно песчаная смесь не является утеплителем. Однако, используя особые наполнители (перлит, пенопластовые гранулы, опилки), ее можно использовать для утепления конструкций.

- Укрепление. Защитные характеристики цементно песчаных смесей позволяют применять их для укрепления разрыхленных поверхностей: не имея прямого контакта с атмосферой, изношенные стройматериалы стен служат дольше.

- Эстетика. Покрытия выполняются максимально ровно. В этом есть своя внешняя привлекательность, особенно при последующей окраске.

Штукатурка актуальна при «грязной» кладке, использовании не облицовочного кирпича, отделке цементных и газовых блоков, возведении наливных стен.

Штукатурка фасада цементно песчаным раствором позволяет получить существенную экономию при облицовке здания. Но нарушение правил оштукатуривания чревато перерасходом на устранение недостатков, ремонт быстро разрушающегося покрытия.

Внутренняя.

Основное назначение – создание твердой, идеально ровной поверхности, улучшающей теплотехнические свойства стены, ее влагостойкость, теплопроводность. Важна и эстетическая составляющая.

Цементно песчаная штукатурка для внутренних работ может включать утепляющие добавки.

Цементно песчаная смесь для штукатурки: характеристики материала.

Свойства и требующиеся характеристики цементно песчаных смесей определяются ГОСТом (5802-86). Данные получают в рамках испытаний, проводимых специалистами.

Данные получают в рамках испытаний, проводимых специалистами.

Так растворы разделяют по прочности, пластичности и проч. характеристиками.

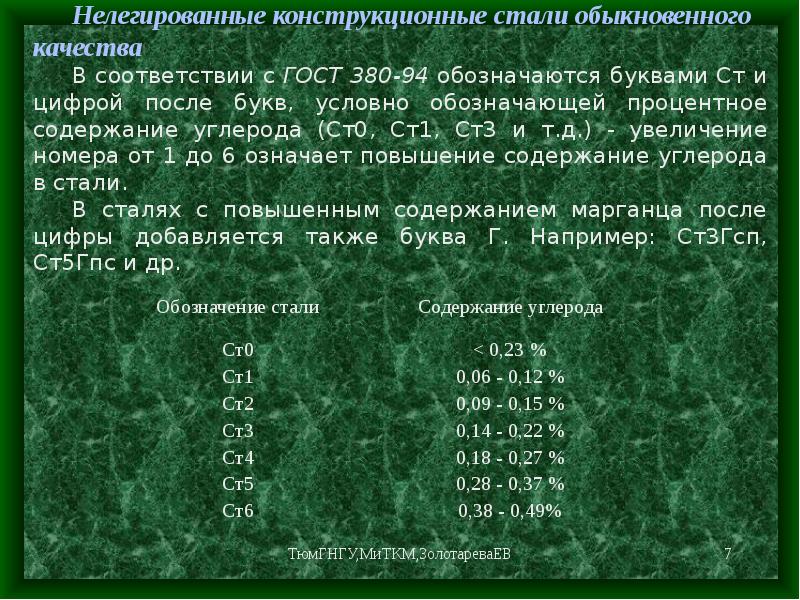

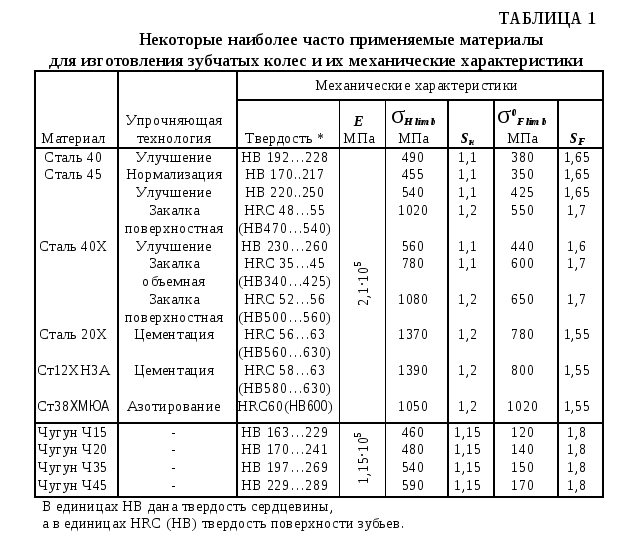

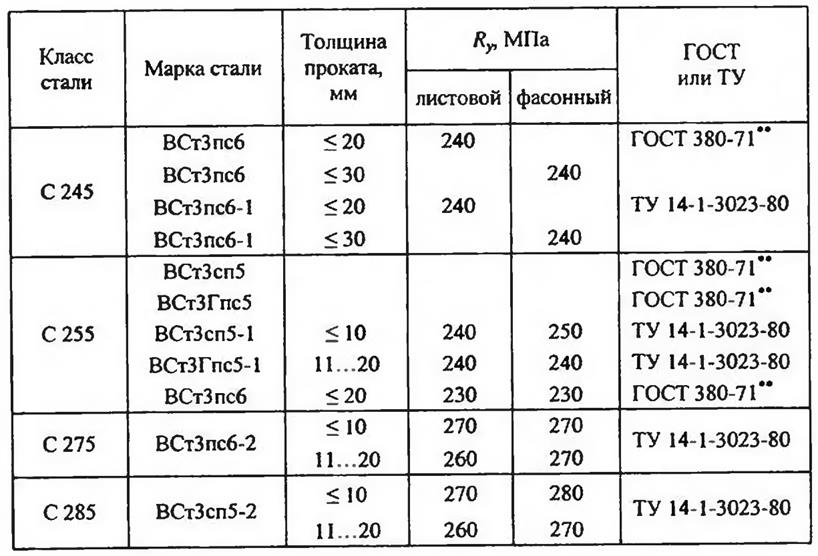

Определенный тип смеси относят к соответствующей марке. Для штукатурки используется цементно песчаная композиция марки М25, М50 и М100.

- М25 готовится в соотношении с песком 1:13.5 – для цемента М500, 1:12.5 – для цемента М400, 1:10 для М300.

- М50: 1:7 с песком – при использовании цемента М500, 1:6 – для М400, 1:5 – для М300.

- М100: для цемента М500 – 1:4.5; для цемента М400 – 1:3.5; для М300 – 1:2.5 с песком.

Чем больше марка раствора, тем выше его прочностные характеристики. Однако не стоит применять повсеместно штукатурку повышенной крепости. Это не только нецелесообразно, но и вредно. Особенно, если это штукатурка фасадная цементно песчаная, которая обходится дороже и имеет большее соприкосновение с агрессивной средой:

- Переплата.

Использование дорогостоящих прочных смесей везде, «без разбора» повышает общую стоимость штукатурки. Это не имеет смысла.

Использование дорогостоящих прочных смесей везде, «без разбора» повышает общую стоимость штукатурки. Это не имеет смысла. - Снижение надежности. Прочные растворы запрещено наносить на «слабые» поверхности: добиться их плотного, прочного сопряжения невозможно. Новая, имеет риск «отвалиться».

- Паропроницаемость. Проходящие через стену пары воды не должны встречать на своем пути менее проницаемых препятствий. В противном случае возможно смещение точки росы в массив стены, периодическое выпадение конденсата, увлажнение и разрушение материала.

- Теплопроводность цементно песчаной штукатурки увеличивается вследствие переувлажнения.

Более слабые цементно песчаные штукатурки крепче «держатся» на непрочных бетонах, разрыхленных наливных конструкциях.

Цементно песчаная штукатурка своими руками выполняется вполне успешно. Низкий профессионализм рабочих приводит лишь к незначительным искажениям поверхности и растягиванию сроков работ.

Правила приготовления цементных растворов.

Приготовление смеси сводится к плотному соединению компонентов и выполняется так:

- Вначале песок. Песок просеивают через сито с ячейками 3х3мм. Это позволяет получить более однородный раствор, исключить попадания в него мелких камешков, кусочков породы и растительных остатков.

Крупинки речного песка имеют несколько закругленную форму, меньше «рваных», ребристых граней. Поэтому целесообразнее использовать карьерный песок.

- Затем цемент. Ингредиенты тщательно перемешивают. Чем лучше смешаны составляющие – тем крепче, качественнее цементно песчаный раствор.

- Вода добавляется постепенно, небольшими дозами. При замешивании возникает критический момент, когда самое незначительное количество воды может стать избыточным.

Поэтому ее не льют крупными порциями.

Поэтому ее не льют крупными порциями.

Не рекомендуется использовать жесткую воду, богатую солями.

Не стоит приготавливать слишком много цементно песчаного раствора: в смеси с водой он быстро теряет клейкость, поэтому должен реализовываться весь.

Основные этапы штукатурки стен.

Штукатурка цементно песчаным раствором требует тщательной подготовки основания. Рыхлые, нестабильные поверхности не способны удержать прочный слой, который, отделяясь, разрушается.

Обследование поверхности и устранение недостатков.

Перед штукатуркой стены обследуют, выявляют недостатки, прочность, искажения, кривизну (уклон) и проч. особенности. Часть из них могут привести к разрушению штукатурки, часть может быть устранена непосредственно новой отделкой.

- Слабые основания – крепкие не цементные и слабые цементные штукатурки, «набелы», «накрасы», остатки обоев должны полностью удаляться. Все, что двигается при нажатии необходимо счистить до прочного слоя.

- Трещины заделывают на всю глубину. Для этого их расчищают, делают шире, увлажняют и набрасывают «жидковатую» штукатурку. Широкие трещины армируют.

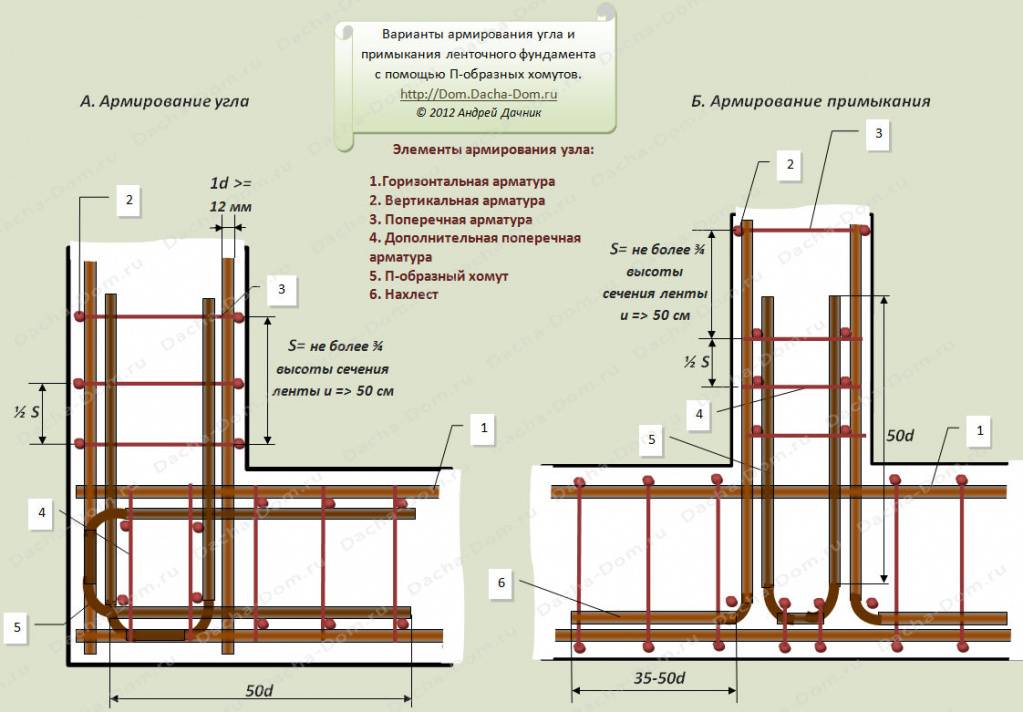

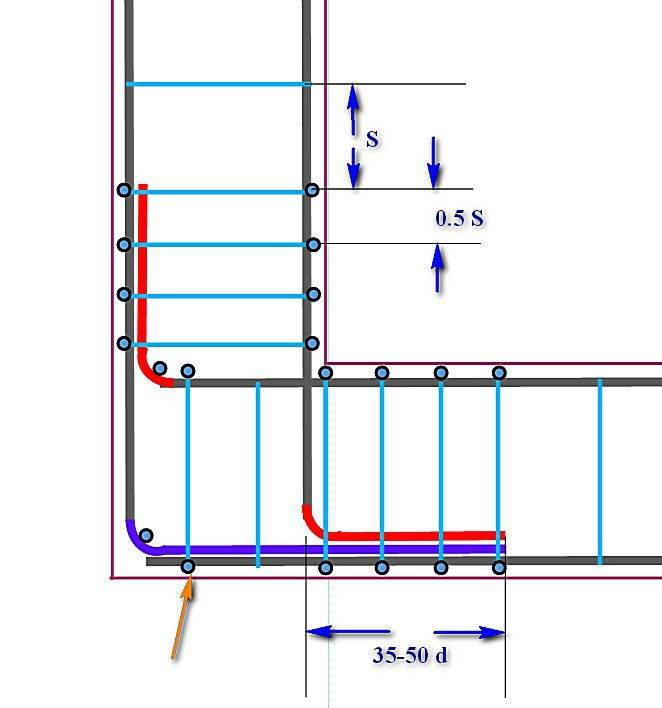

- Кривизна. Если слой выравнивающей смеси более 2-2.5см, ее армируют. Для этого используется металлическая оцинкованная сетка или (композитная) углепластиковая арматура.

- Бугры, выемки. Выпуклые части стены, если не большие по площади, могут быть срезаны. Выпирания, занимающие значительную площадь, выравниваются за счет нанесения более толстых слоев штукатурки в остальной части стены.

Впадины необходимо укрепить арматурой и выровнять, «подогнав» ее к общей плоскости неоштукатуренной стены.

От качества подготовки зависит ровность стены, равномерность слоя и его прочность.

Штукатурка кирпичных стен цементно песчаным раствором, а также других гладких прочных поверхностей (все виды бетонов), подразумевает армирование.

Оштукатуривание цементно песчаными смесями деревянных, глинобитных и саманных зданий не целесообразно.

Установка маяков.

Штукатурка цементно песчаная наносится легко. Сложность заключается лишь в создании идеально ровной поверхности. Это невозможно сделать «на глаз». Поэтому на стене укрепляют маяки – ориентиры, расположенные в единой плоскости будущего слоя.

Маяки устанавливают следующим образом:

- Обследование стены. Стену «отвешивают» — изучают с помощью отвеса – укрепленного на веревке груза. Так выявляются все крупные деформации и неровности стены.

Если она достаточно ровная (перепады не более 2-2.5см), приступают к установке ориентиров.

- Установка крайних маяков. Достаточно «выверить» два маяка у углов. Остальные «выставляются» по ним.

Маяк (деревянная рейка или металлический профиль) крепится так:

- На выбранное место набрасывается раствор в виде 2-3 фрагментов, достаточных для хорошего его контакта с фиксируемой рейкой.

- На эти опоры вертикально устанавливается рейка и вдавливается правилом до прикосновения маяка к наиболее выпуклой части стены.

Важно чтобы рейка оставалась в строго вертикальном положении.

Важно чтобы рейка оставалась в строго вертикальном положении. - Когда раствор схватится, его набрасывают вдоль всего маяка, укрепляя его окончательно.

- Таким же образом укрепляют рейку у другого угла.

- Установка остальных маяков. Дождавшись полного затвердения раствора, держащего маяки, между ними натягивают веревку или резинку на двух уровнях: не доходя по 20 см до пола и потолка.

Новые маяки «выставляют» по веревке.

Рейки крепят на расстоянии, удобном для работы правилом.

Маяки нельзя фиксировать на расстояние, большее длины правила – выравнивание стены в таком случае будет затруднено и роль маяков ограничена.

Подготовка.

Обрызг – подготовительный слой.

Готовят жидкий состав (сметанообразный) из цемента и песка, просеянного через сито с ячейками 3х3мм.

Раствор набрасывают на стену с силой, чтобы максимально увеличить плотность его соединения со стеной.

Следующий слой можно наносить только после полного отвердения обрызга.

Техника штукатурки внутренней и фасадной на цементно песчаном растворе заключается в избыточном заполнении пространства между маяками смесью и срезании излишков правилом.

Основной этап – грунт.

Состав бетона такой же. Толщина 1-1.5см (в выемках до 2.5см). Если приходится выравнивать стену и наносить более толстые слои, то делают это в несколько этапов с просушкой (неполной) каждого слоя и армированием.

Раствор набрасывают в одном «пролете» между стойками маяков и выравнивают правилом. Для этого его, держа горизонтально, прижимают торцом к двум ближайшим маяками и срезают излишки. Движение направляют снизу в верх.

Не стоит опирать правило на маяки широкой плоскостью: алюминиевая рейка будет прогибаться под давлением рук. Так штукатурка будет деформироваться, стена покроется широкими вертикальными волнами от маяка до маяка.

Отделочное покрытие (накрывка).

После просыхания штукатурки, необходимо исправить мелкие недочеты: царапины от крупных песчинок, следы инструмента. Для этого наносят последний, отделочный слой – накрывку.

Для лицевого выравнивания приготавливают раствор на тонком песке (просеянном через сито с ячейками 1.1мм). Чтобы набрасывание было минимальным по толщине, смесь делают «жидковатой» как при обрызге.

Разравнивается штукатурка металлическим полутерком, теркой или удобной кельмой. Затвердевший предыдущий слой служит надежной опорой, на которую можно надавливать. Это позволяет максимально «растянуть» раствор, сделать его толщину равной 1 зерну песка (ок.1мм).

Время между слоями штукатурки цементно песчаным раствором зависит от впитываемости основания, температуры и влажности воздуха в помещении. Обыкновенно две трети крепости раствор получает в первые сутки высыхания. Оставшаяся прочность формируется 28 суток.

Поэтому не стоит ждать совершенного высыхания стены – достаточно что бы штукатурка схватилась, затвердела. Неполное просыхание повышает адгезию, надежность «слияния» всех пластов в единый массив.

Неполное просыхание повышает адгезию, надежность «слияния» всех пластов в единый массив.

Цементно песчаная штукатурка для наружных работ может отделываться накрывками на чистом цементе (без песка). Такая пленка увеличит водоотталкивающие свойства стены.

Цементно-песчаная штукатурка для наружных и внутренних работ: характеристики, расход и цены

Любой процесс ремонта или строительства не обходится без штукатурных работ, проводимых внутри и в некоторых случаях снаружи здания. Наиболее часто для них применяется цементный раствор. Он может использоваться, когда выполняется внутренняя или декоративная фасадная штукатурка на стенах практически из всех видов материалов. Цементно-песчаные смеси (ЦПС) отличаются доступностью и простотой нанесения своими руками.

Оглавление:

- Компоненты раствора

- Область использования

- Преимущества и недостатки

- Популярные производители и цены

- Изготовление своими руками

- Армирование сеткой

Характеристики и особенности составов

Для приготовления требуются следующие компоненты:

1. Песок карьерный или речной, качество которого влияет на свойства готового раствора. Для основного слоя нужна средняя фракция, для финишной отделки – мелкая. Крупный песок может использоваться только когда изготавливается фасадная штукатурка.

Песок карьерный или речной, качество которого влияет на свойства готового раствора. Для основного слоя нужна средняя фракция, для финишной отделки – мелкая. Крупный песок может использоваться только когда изготавливается фасадная штукатурка.

2. Цемент М150-М500 – вяжущая составляющая. Марка М300 и выше применяется, когда требуется штукатурка для наружных работ, а М150-М200 – для внутренней отделки. Свойства, которыми обладает раствор, зависят от марки, которую имеет цемент – с ее увеличением его процентное содержание снижается.

3. Воду.

4. Изготовленная в заводских условиях штукатурка может содержать такие компоненты, как сополимеры, редиспергируемые порошки и прочие составляющие, соотношение которых с основными ингредиентами зависит от назначения раствора. Эти добавки позволяют повысить эластичность, прочность, гидрофобность, морозоустойчивость составов.

5. Пропорции материалов зависят от назначения смеси.

Сфера применения

Характеризующаяся высокой стойкостью к перепадам влажности и температуры фасадная штукатурка – отличный вариант наружной отделки дома, когда особых требований к утеплению не предъявляется. Она позволяет устранить все неровности стен после их наружного утепления минеральной ватой или пенопластом, а также создать дополнительный теплоизоляционный слой.

Она позволяет устранить все неровности стен после их наружного утепления минеральной ватой или пенопластом, а также создать дополнительный теплоизоляционный слой.

Для внутренних работ цементно-песчаный раствор применяется во влажных помещениях перед покраской или укладкой плитки. ЦПС используют для выравнивания поверхностей, имеющих значительные неровности, заделки швов между панелями, устранения других крупных дефектов – это наиболее дешевый способ избавиться от них самостоятельно.

Не рекомендуется штукатурка цементно-песчаным раствором потолков – для этой цели лучше подходят гипсовые смеси. При устранении незначительных дефектов конструкций рациональнее нанесение шпаклевочных составов, а для заделки кривизны с перепадами более 5-7 см – облицовка гипсокартонными листами или стеновыми панелями.

Плюсы и минусы штукатурки

Цементно-песчаный состав наиболее используемый, благодаря ряду достоинств:

1. Возможность применения на поверхностях из большинства материалов – бетона, кирпича, пеноблоков, древесины.

Возможность применения на поверхностях из большинства материалов – бетона, кирпича, пеноблоков, древесины.

2. Экологичность.

3. Хорошая адгезия.

4. Стойкость к температурным перепадам и повышенной влажности.

5. Отсутствие грибков и плесени.

6. Стойкость к механическим воздействиям и истиранию.

7. Паропроницаемость, за счет чего в помещениях поддерживается оптимальная влажность.

8. Простое нанесение.

9. Демократичная стоимость.

10. Длительная годность раствора к использованию после приготовления.

К недостаткам, которые имеет штукатурка ЦПС, относится ее низкая пластичность и тяжесть. Устранение первой достигается добавлением полимеров в определенной пропорции, а второй – гашеной извести.

Стоимость популярных марок

Штукатурка заводского производства по составу практически не отличается от растворов, сделанных своими силами. Но купить готовые варианты практичнее – обеспечивается гарантированная однородность покрытия. Это обусловлено механическим способом изготовления и добавлением полимеров, соотношение которых с основными компонентами определяется целью применения смеси.

Это обусловлено механическим способом изготовления и добавлением полимеров, соотношение которых с основными компонентами определяется целью применения смеси.

В общей сложности цементно-песчаная штукатурка производится 300 брендами. Стоимость их продукции отличается за счет особенностей состава, пропорции добавок и репутации фирмы.

В настоящий момент самые популярные:

| Марка | Основные характеристики | Стоимость упаковки (25 кг), рубли |

| Knauf, Германия | Есть 6 вариантов, предназначенных для различных целей, среди которых теплоизоляционный состав Грюнбанд и Унтерпутц для фасадных работ. Расход смеси (10 мм) – 8-9 кг/м2. Нанесение Knauf может производиться вручную или механически. Достоинства: морозостойкость, плотность покрытия, хорошая адгезия. Минус продукции – ее высокая цена. | 270-560 |

| Основит, Россия | Цементно-песчаная смесь для штукатурки стен предназначена для нанесения на конструкции из любых материалов и под все типы финишной отделки. Достоинства: высокая прочность и теплопроводность. Расход (10 мм) – 14-15 кг/м2. Достоинства: высокая прочность и теплопроводность. Расход (10 мм) – 14-15 кг/м2. | 230-460 |

| Волма, Россия | Предназначены преимущественно для ручного нанесения. Плюс составов Волма – высокая прочность. Расход (10 мм) – 8-9 кг/м2 | 230-360 |

| Старатели, Россия | Покрытия отличаются долговечностью. Расход (10 мм) – 9 кг/м2 | 150-260 |

| Ветонит | Повышенная морозостойкость. Расход смеси (10 мм) – 15 кг/м2 | 380 |

Приготовление раствора своими руками

Стандартное соотношение песка и цемента для штукатурки, используемой для фасадной отделки – 2:8, воды берется 1 часть. Рассчитывается необходимое количество готовой смеси, исходя из толщины требуемого слоя. Если купить состав заводского изготовления, соотношение можно определять согласно инструкции производителя.

При приобретении готовых ЦПС их объем следует увеличивать на 3-5%.

Цемент и песок при приготовлении раствора своими руками берутся, согласно расчету для 10 мм слоя. Если расход на м2 покрытия с толщиной 10 мм в среднем – 8,5 кг состава, вычисления для фасадной отделки выглядит так:

- Для выравнивания 10 мм погрешности необходимо смешать песок и цемент М300, в пропорции 2:8.

- Соотношение отклонения поверхности от вертикали выверяется не менее чем в 3 местах. К примеру, средний показатель составляет 2 см.

- Соответственно, расход цемента на штукатурку – 1,7 кг, речного просеянного песка – 6,8 кг.

- Полученный расход самой штукатурки на практике рекомендуется умножить на 5-10%.

- Все результаты подсчетов округляют в большую сторону.

Процесс оштукатуривания начинается с подготовки поверхности, включающей удаление отслаивающихся покрытий, сбивку всех выступов. Затем обязательно обметается пыль, после чего непосредственно перед работой стена увлажняется, обычно с помощью распылителя. Отделку на основе гипса, глины и извести перед тем, как будет наноситься песчаная штукатурка с цементом, необходимо удалять полностью.

Отделку на основе гипса, глины и извести перед тем, как будет наноситься песчаная штукатурка с цементом, необходимо удалять полностью.

Цемент марки меньше 300 может применяться только тогда, когда необходима штукатурка для внутренних работ.

Применение сетки

Технология установки этого элемента обязательна при работе с монолитным бетоном и облицовочным кирпичом, то есть всеми поверхностями с низкой адгезией. А на конструкции из кирпича, шлакоблоков или ракушечника штукатурка прекрасно ложится и без нее. Песчано-цементная штукатурка довольно тяжелая. При толщине слоя больше 25 мм всегда необходимо армирование.

При внутренних работах нанесение состава обычно производится по сетке 20х20 мм. Для фасадного оштукатуривания берется оцинкованная или стекловолоконная основа – она способствует паропроницаемости, благодаря которой штукатурка задерживает влагу и кислород. Крепится сетка после обрызга. Минимальный шаг точек крепления – 400 мм, а перехлест смежных полос должен быть не менее 150 мм. Для деревянных конструкций применяется другая технология с использованием дранки из тонких реек, прибитых на расстоянии 50-100 мм в произвольном порядке.

Для деревянных конструкций применяется другая технология с использованием дранки из тонких реек, прибитых на расстоянии 50-100 мм в произвольном порядке.

Нюансы нанесения

Финишная цементно-песчаная декоративная штукатурка может выполняться различной степени качества:

1. Простой метод состоит в обрызге и грунтовке. Применяется на чердаках, в подвалах, хозяйственных постройках, где в тщательном выравнивании нет необходимости. Финишное шлифование и маячки не требуются.

2. Улучшенная – технология нанесения состоит в выполнении нескольких этапов, с накрывкой включительно. Результат – ровная поверхность, используется для выравнивания перед чистовой отделкой.

3. Высококачественная штукатурка делается для достижения идеальной ровности. Включает: набрызг, минимум 2 слоя грунтовки и финишную накрывку.

Все слои должны быть разровнены до максимальной ровности. Нанесение чистового покрытия может быть заменено шпаклевкой.

youtube.com/embed/Q5_Y677mKTY» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Чтобы раствор не сползал под собственной тяжестью, технология предполагает следующую толщину нанесения стартового слоя:

- Для бетона – 5 мм.

- Штукатурка кирпичных стен цементно-песчаным раствором – до 7 мм.

- Древесина – до 10 мм.

- Промежуточные слои – 5 мм.

- Финишное нанесение – максимум 4 мм.

Внимание! Минимальное время просушки каждого слоя – 30 минут, после чего правилом исправляются неровности, оставшиеся каверны заполняются раствором. Когда смешивают цемент и песок для выполнения чистового нанесения, штукатурка должна иметь более жидкую консистенцию.

В случае отклонения плоскости стены от вертикали технология предполагает применение специальных маячковых профилей. Они могут быть алюминиевыми, обработанными антикоррозийным составом, или деревянными с антисептиком. Профили устанавливаются с шагом около 1500 мм по уровню. По соседним отметкам при помощи правила выравнивается цементный раствор. После того, как выполнено нанесение накрывочного слоя, покрытие затирают.

По соседним отметкам при помощи правила выравнивается цементный раствор. После того, как выполнено нанесение накрывочного слоя, покрытие затирают.

Основными моментами, когда выбирается штукатурная смесь, является стоимость ее метра квадратного, тип поверхности и микроклимат помещения. Невзирая на необходимость финишного покрытия, цементно-песчаные растворы востребованы, благодаря их низкой стоимости, что немаловажно, в особенности при отделке больших площадей.

Сколько цемента, песка и воды требуется для штукатурки толщиной 12 мм?

Штукатурка стен выполняется для устранения дефектов поверхности, поддержания уровня и выравнивания. В дополнение к этому он также действует как защитная поверхность для внешних стен. Цементная штукатурка , гипсовая штукатурка и известковая штукатурка являются широко используемыми штукатурными материалами для строительства домов.

Цементная штукатурка изготавливается путем смешивания цемента и песка в необходимых пропорциях. Цементная штукатурка наносится как на внутренние, так и на наружные стены, чтобы придать им гладкую поверхность.

Цементная штукатурка наносится как на внутренние, так и на наружные стены, чтобы придать им гладкую поверхность.

Рекомендуемое соотношение цементного раствора для штукатурки

| Смешивающая соотношение раствора | Общее использование Рекомендуемое |

| 1: 3 | RICH MIMAR. Не рекомендуется для общего использования на сайтах. Может использоваться в качестве ремонтного раствора с гидроизоляционным/связующим составом |

| 1:4 | Для наружной и потолочной штукатурки |

| 1:5 | Раствор для кирпичной кладки и для внутренней штукатурки (если песок не мелкий, модуль крупности > 3) |

| 1:6 | Для внутренней штукатурки (при наличии мелкого песка) |

Как рассчитать цемент и песок Требуется для цементной штукатурки

Чтобы рассчитать количество цемента, песка и воды, необходимое для штукатурных работ, нам нужно понять, от каких параметров зависят эти количества.

- Требуемый объем штукатурки: Объем штукатурки можно определить, умножив площадь штукатурки на толщину штукатурки (в данном случае 12 мм)

- Соотношение смеси гипса: Соотношение смеси означает отношение объема цемента к песку, используемому в смеси. Соотношение смеси 1:4 означает, что она содержит одну часть цемента и 4 части песка по объему. Поскольку количество цемента и песка меняется с изменением соотношения компонентов смеси, это один из наиболее важных факторов при определении количества.

Количество цемента, песка и воды в различных соотношениях штукатурных смесей

| Площадь (кв. М) | Толщина гипса (мм) | Смешательный соотношение раствора | Цемент (в KGS) | SAND (в CFT) | | SAND (в CFT) | 18 SAND (в CFT) | 18 9003 9003 (в CFT) | 18 . |  10 | 12 | 1:3 | 49.37 | 3.77 | 44 | 10 | 12 | 1:4 | 39.29 | 3.99 | 44 | 10 | 12 | 1:5 | 32.54 | 4.14 | 44 | 10 | 12 | 1:6 | 27.80 | 4.24 | 44 | |

Wastage of materials is not учитывать при расчете. Вы можете учесть фактор потерь 5 % к приведенному выше расчету.

Совет: готовые гипсовые мешки (40 кг) также доступны на рынке. Они готовы к использованию, и в смесь нужно просто добавить воду.

Метод-1: метод DLBD для расчета цемента, песка и воды, необходимых для штукатурки (1:4) стена) и используется смесь гипса в соотношении 1:4 (цемент:песок).

Мы будем использовать метод DLBD (насыпная плотность в сухом состоянии) для определения соотношений. Это наиболее точный метод, так как он учитывает колебания насыпной плотности. Насыпная плотность может варьироваться в зависимости от доступных материалов.

Это наиболее точный метод, так как он учитывает колебания насыпной плотности. Насыпная плотность может варьироваться в зависимости от доступных материалов.

Шаг 1. Рассчитайте вес необходимых материалов с использованием насыпной плотности

Гипс 1:4 Цемент: песок (объемная пропорция)

Объем 1 мешка цемента (50 кг) = 36 литров или 0,036 куб. насыпная плотность цемента 1440 кг/куб.м)

Требуемый объем песка (при пропорции 1:4) = 0,036 x 4 = 0,144 x 1600 = 230 кг (учитывая сухую объемную плотность песка 1600 кг/куб.м)

Обычно около В смесь добавляют 20% воды по весу от общего количества сухого материала для достижения желаемой удобоукладываемости.

Требуемая вода = Вес всего сухого материала * 20% = (50+230) x 0,2 = 56 литров = 0,056 м3

*(Держите это под рукой, чтобы рассчитать начальную потребность в воде в любом цементном растворе)

Шаг-2 : Расчет объема влажной штукатурной смеси

Цемент = 50 кг, песок = 230 кг и вода = 56 кг

Общий вес смеси = 50+230+56 кг = 336 кг

Плотность цементно-песчаного раствора = 2200 кг/куб. м (приблизительно)

м (приблизительно)

Итак, количество гипсового раствора (1:4) из одного мешка цемента (50 кг) = 336/2200 = 0,153 куб.см

Шаг 3: Расчет необходимого объема штукатурки

Количество гипсового раствора, необходимого для штукатурки 100 кв. футов. (10 кв.м) площадь толщиной 12 мм

= 10 x 0,012 = 0,12 куб.см

Таким образом, чтобы сделать 100 кв. футов штукатурки (толщиной 12 мм) с пропорцией 1:4, потребуется отдельный материал

Шаг 4: Расчет материалов, необходимых для объема штукатурки

Необходимое количество цемента будет = (50/0,153)x 0,12 = 39,21 кг. или 0,784 пакета

Необходимое количество песка = (230/0,153)x 0,12 = 180 кг или 5 кубических футов

Объем песка не учитывается. Необходимо учитывать поправку на объемность.

Необходимое количество воды = (56/0,153) x 0,12 = 44 литра.

Примечание: Сохраняйте допустимые потери в размере 5% сверх прибывших количеств.

Метод-2: Эмпирический метод Расчет цемента, песка и воды для штукатурки (1:4)

Эмпирический метод является самым простым способом расчета количества необходимых материалов. Опять же, учитывая те же параметры (например, площадь — 100 кв. футов или 10 кв. м и толщину 12 мм

Этап-1: Расчет сухого объема цементно-песчаной смеси Требуется

Объем штукатурки = Площадь X Толщина = 10 кв.м. Х 0,012 = 0,12 куб.м.

Влажный объем смеси всегда меньше сухого объема.

Сухой объем двигателя, необходимый для штукатурки = 1,27 х Влажный объем штукатурки = 1,27 х 0,12 = 0,1524 м3.

Шаг 2: Рассчитайте требуемый объем песка и цемента

Соотношение смешивания гипсового раствора составляет 1:4, поэтому требуемые объемы материалов составляют

Необходимое количество цемента = 1/5 X 0,1524 = 0,03048 м3

Требуется песок = 4/5 X 0,1524 = 0,12192 м3.

Шаг 3: Получите вес необходимых материалов, используя плотность

Чтобы получить вес необходимых материалов, умножьте его на его плотность

Необходимое количество цемента = 0,03048 куб. м. Х 1440 кг/куб.м. = 43,89 кг

м. Х 1440 кг/куб.м. = 43,89 кг

Поскольку песок обычно измеряется в кубических футах. = 0,12192 X 35,29 = 4,302 куб. футов или 195 кг

Вы можете рассчитать потребность в цементе и песке для других Толщина штукатурки и соотношение компонентов смеси, просто изменив числа.

Примечание: Сохраняйте допустимые потери в размере 5% сверх прибывших количеств.

Читать далее

Как узнать количество штукатурки?

Штукатурка относится к защите стены или потолка путем нанесения штукатурки (цементной штукатурки). Штукатурка выполняется для устранения дефектов поверхности, вызванных кирпичной кладкой , и для придания поверхности гладкости для покраски.

Существует множество различных видов штукатурных материалов, широко используется цементная штукатурка. Некоторые другие типы штукатурных материалов включают известковую штукатурку, глиняную штукатурку и т. д.

д.

Как правильно выбрать штукатурный материал для вашего дома?

При любом типе штукатурки учитываются два основных фактора: защита поверхности и стоимость материала. Если качество штукатурки увеличить и взять выше, то это повлияет на стоимость. Если принять во внимание цену и качество штукатурки, то это ставит под угрозу защиту поверхности.

- Штукатурный материал должен быть дешевым и экономичным.

- Он должен быть достаточно прочным, чтобы выдерживать любые климатические изменения в течение всего срока службы конструкции.

- Штукатурный материал должен обладать отличной удобоукладываемостью, позволяющей наносить его при любых погодных условиях.

Рассчитаем количество сырья (цемент, песок и вода), необходимого для цементной штукатурки. Хотя тот же процесс применим и для любых других видов штукатурных материалов.

Содержание

- Количество цемента, песка и воды, необходимое для штукатурки:-

- Как правильно выбрать штукатурный материал для вашего дома?

- Расчет количества цемента и песка, необходимого для штукатурки:

- Различные соотношения цементного раствора, используемого для штукатурки, приведены в таблице ниже:

- Этапы расчета количества штукатурки:

- Шаг 1: Расчет площади штукатурки

- Шаг 3: Нахождение отдельных количеств цемента и песка.

- Шаг 4: Определение количества воды, необходимой для штукатурки:

- Сколько мешков цемента требуется на 1 квадратный метр штукатурки?

- Онлайн-калькулятор штукатурных работ:

Расчет количества цемента и песка, необходимого для штукатурных работ:

Общие моменты, которые необходимо помнить при расчете штукатурных работ

- Соотношения, указанные в штукатурных работах, представляют собой объемные соотношения цемента и песка (напр. Цемент:Песок = 1:5, 1 часть цемента и 5 частей песка в растворе).

- Общая толщина штукатурки должна быть не менее 20 мм, включая два слоя.

- Объемная плотность цемента в сухом состоянии 1440 кг/м 3

- Вес каждого мешка цемента = 50 кг или 110 фунтов

- Объем каждого мешка цемента = 50 кг/1440 = 0,0348 м 3 1

- Сухая плотность песка = 1600 кг/м 3

- Штукатурка выполняется в два слоя (два слоя): первый слой штукатурки наносится толщиной не менее 12 мм (обычно колеблется между 12- 15 мм) и это пальто называется Грубый слой или Первичный слой .

- Второй слой должен быть уложен толщиной 8 мм и называется Финишным слоем или Вторичным слоем штукатурки.

Total Plastering = First coat + Second Coat

Different ratios of Cement mortar used for plastering are tabulated below:

| Mix Ratio | Areas of usage |

|---|---|

| 1:6 и 1:5 | Это соотношение обычно используется для внутренней штукатурки кирпича |

| 1:4 | Используется для потолков и наружных стен и используется там, где внешние стены подвержены суровым климатическим условиям. Также используется для ремонтных работ. |

Этапы расчета количества штукатурки:

- Найдите общую площадь стены, подлежащей штукатурке, в квадратных метрах (м 2 ).

- Рассчитать соотношение и толщину штукатурки

- Рассчитать общий объем штукатурки

- Узнать объем цемента и песка по отдельности для обоих слоев

- Рассчитать общий объем цемента и песка, необходимых для штукатурки

Сейчас на подходе к расчетной части,

Мы рассматриваем следующие значения для целей расчета:

- Ширина и высота стены 10м и 10м.

- Соотношение первого слоя штукатурки (цемент:песок = 1:5) толщиной 12 мм.

- соотношение вторичного слоя штукатурки (цемент:песок = 1:3) толщиной 8 мм.

Этап 1: Расчет площади штукатурки

Площадь = ширина x высота = 10 x 10 = 100 м 2

Штукатурка x Толщина штукатурки

= 100 м 2 x 12 мм (перевести мм в м)

= 100×0,012 = 1,2 м 3

Следовательно, объем первого слоя штукатурки = 1,2 м 3

Объем второго слоя = площадь штукатурки x толщина штукатурки

= 100 м 2 x 8 мм (перевести мм в м)

= 100× 0,008 = 0,8 м 3

Следовательно, объем второго слоя штукатурки = 0,8 м 3

Шаг 3: Определение индивидуальных количеств цемента и песка.

Соотношение первого слоя = 1:5 (1 часть цемента и 5 частей песка)

Всего частей = 1+5 = 6

Требуемое количество цемента изд. для первого слоя =

для первого слоя =

(Общий объем штукатурки первого слоя x Количество частей цемента) ÷ Всего частей

5 =

5 1,2 x 1/6 = 0,2 м 3

Количество песка, необходимое для первого слоя =

(Общий объем штукатурки первого слоя x Количество частей песка) ÷ Всего частей

= 0,8 x 5/ 6 = 1,0 м 3

Аналогично для второго слоя,

Соотношение второго слоя = 1:3 (1 часть цемента и 3 части песка)

Всего частей = 1+3 =4

Количество цемента, необходимое для второго слоя ÷ Всего частей

= 0,8 x 1/4 = 0,2 м 3

Количество песка, необходимого для второго слоя

= (Общий объем второго слоя штукатурки x Количество частей песка)÷ Всего частей

= 0,8 x 3/4 = 0,6 м 3

Шаг 4: Определение количества воды, необходимой для штукатурки:

Количество воды, добавляемой в смесь, зависит от содержания влаги в цементе , песок и атмосфера.

Количество воды = 20% от общего количества сухого материала (цемент+песок)

= 20% от (574+2560) = 0,2 x 3134 = 627 литров.

Окончательный результат:

Как упоминалось выше, объем 1 мешка цемента (50 кг) = 0,0348 м 3

Для 0,4 м 3 = 0,4 x 50 / 0,0348 = 574 кг = 11,4 мешка

Аналогично, для песка 1 м 3 = 1600 кг.

1,6 м 3 = 1,6 x 1600 = 2560 кг = 2,5 тонны

Необходимое количество воды = 627 литров.

Сколько мешков цемента требуется на 1 квадратный метр штукатурки?

Если принять во внимание вышеуказанные значения, то (Приблизительная оценка)

Сверху, 100 м 2 = 574 кг цемента

1 м 2 = 574/100 = 5,7 кг

Сводка:

Количество цемента, песка и воды, необходимое для штукатурных работ. На 100 м 2 Стены, если первый и второй слой цементного раствора уложены в соотношении 1:5 и 1:3, тогда

Требуемое количество цемента = 574 кг

Расчетное количество песка (мелкого заполнителя) необходимое = 2560 кг

Количество Требуемая вода = 627 литров.

Использование дорогостоящих прочных смесей везде, «без разбора» повышает общую стоимость штукатурки. Это не имеет смысла.

Использование дорогостоящих прочных смесей везде, «без разбора» повышает общую стоимость штукатурки. Это не имеет смысла. Поэтому ее не льют крупными порциями.

Поэтому ее не льют крупными порциями.

Важно чтобы рейка оставалась в строго вертикальном положении.

Важно чтобы рейка оставалась в строго вертикальном положении.

а — треугольная, б — прямоугольная диаграммы.

а — треугольная, б — прямоугольная диаграммы.

Однако по тому же ряду быстро усиливается поляризующее действие катионов.

Однако по тому же ряду быстро усиливается поляризующее действие катионов.

В соответствии с этим проходит через максимум, и потом спускается до нуля и давление газообразной воды, равновесной с насыщенным раствором.

В соответствии с этим проходит через максимум, и потом спускается до нуля и давление газообразной воды, равновесной с насыщенным раствором.

Кроме того, ионные жидкости предполагается использовать для закалки металлов и в качестве заполнения стеклянного тела глаза, так как ионная жидкость не высыхает, не испаряется и способна поддерживать необходимые функции органа в разных температурных режимах.

Кроме того, ионные жидкости предполагается использовать для закалки металлов и в качестве заполнения стеклянного тела глаза, так как ионная жидкость не высыхает, не испаряется и способна поддерживать необходимые функции органа в разных температурных режимах.

Ледяная вода будет оставаться при температуре замерзания 32 градуса по Фаренгейту, пока она полностью не растает. Температура таяния льда составляет 0 градусов по Цельсию или 32 градуса по Фаренгейту. Итак, если вас спросят, при какой температуре тает снег? Ответ прост: 0 градусов Цельсия.

Ледяная вода будет оставаться при температуре замерзания 32 градуса по Фаренгейту, пока она полностью не растает. Температура таяния льда составляет 0 градусов по Цельсию или 32 градуса по Фаренгейту. Итак, если вас спросят, при какой температуре тает снег? Ответ прост: 0 градусов Цельсия. Когда соль добавляется ко льду, она сначала растворяется в тонкой пленке жидкой воды, всегда присутствующей на поверхности, что снижает температуру замерзания ниже температуры замерзания льда. В результате лед, который соприкасается с соленой водой, тает, в результате чего вода становится более жидкой, которая растворяет больше соли, вызывая таяние большего количества льда, и так далее. Чем ниже общая температура замерзания, тем выше концентрация растворенной соли. Однако количество соли, которое можно растворить в воде, имеет предел.

Когда соль добавляется ко льду, она сначала растворяется в тонкой пленке жидкой воды, всегда присутствующей на поверхности, что снижает температуру замерзания ниже температуры замерзания льда. В результате лед, который соприкасается с соленой водой, тает, в результате чего вода становится более жидкой, которая растворяет больше соли, вызывая таяние большего количества льда, и так далее. Чем ниже общая температура замерзания, тем выше концентрация растворенной соли. Однако количество соли, которое можно растворить в воде, имеет предел. Хлорид кальция распадается на три иона вместо двух. Поэтому эффективнее растопить лед: один ион кальция и два иона хлора.

Хлорид кальция распадается на три иона вместо двух. Поэтому эффективнее растопить лед: один ион кальция и два иона хлора. Они также повреждают подъездные пути, уничтожают растительность и повреждают напольное покрытие, когда проникают в дом.

Они также повреждают подъездные пути, уничтожают растительность и повреждают напольное покрытие, когда проникают в дом. Проблема, однако, в том, что эти два продукта представляют собой соль хлорида кальция (CaCl2) и являются наиболее опасными из всех продуктов в списке.

Проблема, однако, в том, что эти два продукта представляют собой соль хлорида кальция (CaCl2) и являются наиболее опасными из всех продуктов в списке.

Это повышает концентрацию соли в источниках пресной воды. Он непрерывно накапливается с течением времени, поскольку он переносится в ручьи, озера и реки с поверхностным стоком, а также просачивается в подземные воды. После широкого использования каменной соли, когда наступает весна, концентрация соли в пресной воде возрастает примерно до одной трети от концентрации в океане.

Это повышает концентрацию соли в источниках пресной воды. Он непрерывно накапливается с течением времени, поскольку он переносится в ручьи, озера и реки с поверхностным стоком, а также просачивается в подземные воды. После широкого использования каменной соли, когда наступает весна, концентрация соли в пресной воде возрастает примерно до одной трети от концентрации в океане. Домашние животные могут поглощать его, облизывая лапы, если его быстро не смыть. Некоторыми симптомами воздействия и потребления дорожной соли у домашних животных являются слюноотделение, диарея, рвота, сильная потеря воды и судороги. Может ли соль растопить лед? Да. Но стоит ли использовать? Конечно №

Домашние животные могут поглощать его, облизывая лапы, если его быстро не смыть. Некоторыми симптомами воздействия и потребления дорожной соли у домашних животных являются слюноотделение, диарея, рвота, сильная потеря воды и судороги. Может ли соль растопить лед? Да. Но стоит ли использовать? Конечно № Медленная скорость растворения также означает, что дорожка, подъездная дорожка и настил небезопасны в течение более длительного периода, чем при применении быстродействующего антиобледенителя Safe Paw. Все таяние льда на основе соли представляет дополнительную угрозу для вашей дороги, ландшафта и дома.

Медленная скорость растворения также означает, что дорожка, подъездная дорожка и настил небезопасны в течение более длительного периода, чем при применении быстродействующего антиобледенителя Safe Paw. Все таяние льда на основе соли представляет дополнительную угрозу для вашей дороги, ландшафта и дома. Safe Paw более эффективен, чем большинство других продуктов, для быстрого таяния льда и предотвращения его повторного появления. Самое главное, его безопасно использовать там, где дети и домашние животные проводят время на свежем воздухе.

Safe Paw более эффективен, чем большинство других продуктов, для быстрого таяния льда и предотвращения его повторного появления. Самое главное, его безопасно использовать там, где дети и домашние животные проводят время на свежем воздухе. ptpamedia.com/services/parent-tested-parent-approved-seal-of-approval/ для продуктов которые подходят для всей семьи и эффективны.

ptpamedia.com/services/parent-tested-parent-approved-seal-of-approval/ для продуктов которые подходят для всей семьи и эффективны. Это неагрессивный раствор для таяния снега и льда, поскольку он не содержит хлоридов. Перед покупкой талого льда убедитесь, что он действует быстро и эффективно не только в солнечные дни, но особенно в дни, когда у вас температура ниже точки замерзания.

Это неагрессивный раствор для таяния снега и льда, поскольку он не содержит хлоридов. Перед покупкой талого льда убедитесь, что он действует быстро и эффективно не только в солнечные дни, но особенно в дни, когда у вас температура ниже точки замерзания. Когда температура падает, эффективность соли снижается до такой степени, что при температуре около 10 градусов и ниже соль практически не работает.

Когда температура падает, эффективность соли снижается до такой степени, что при температуре около 10 градусов и ниже соль практически не работает.

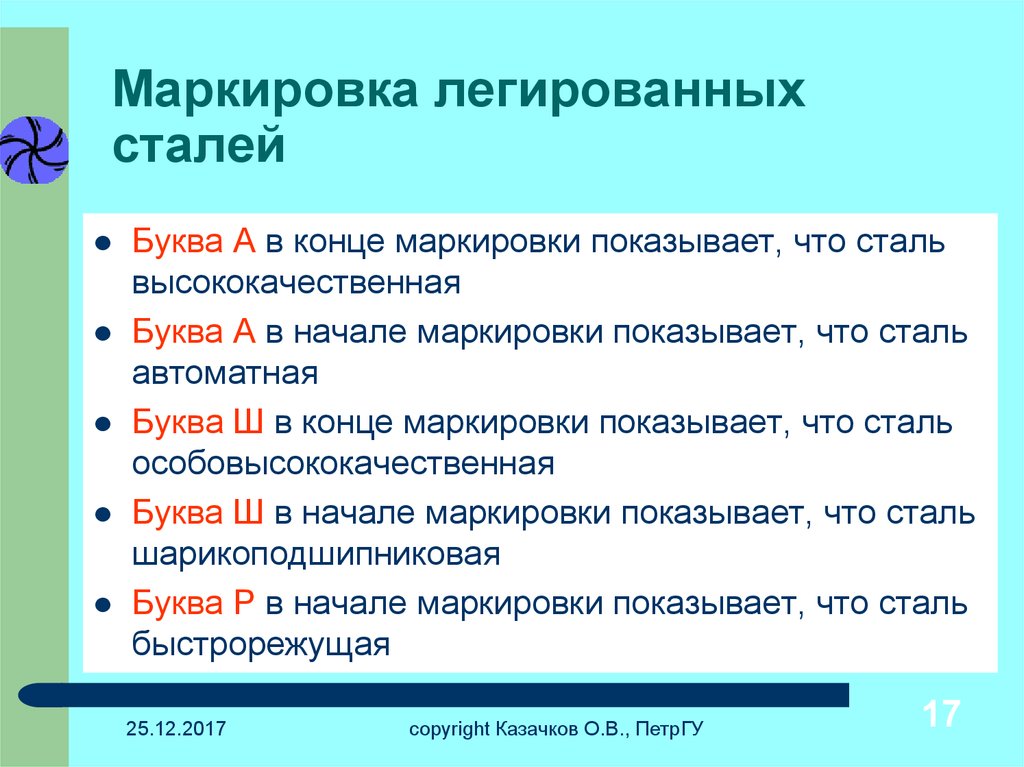

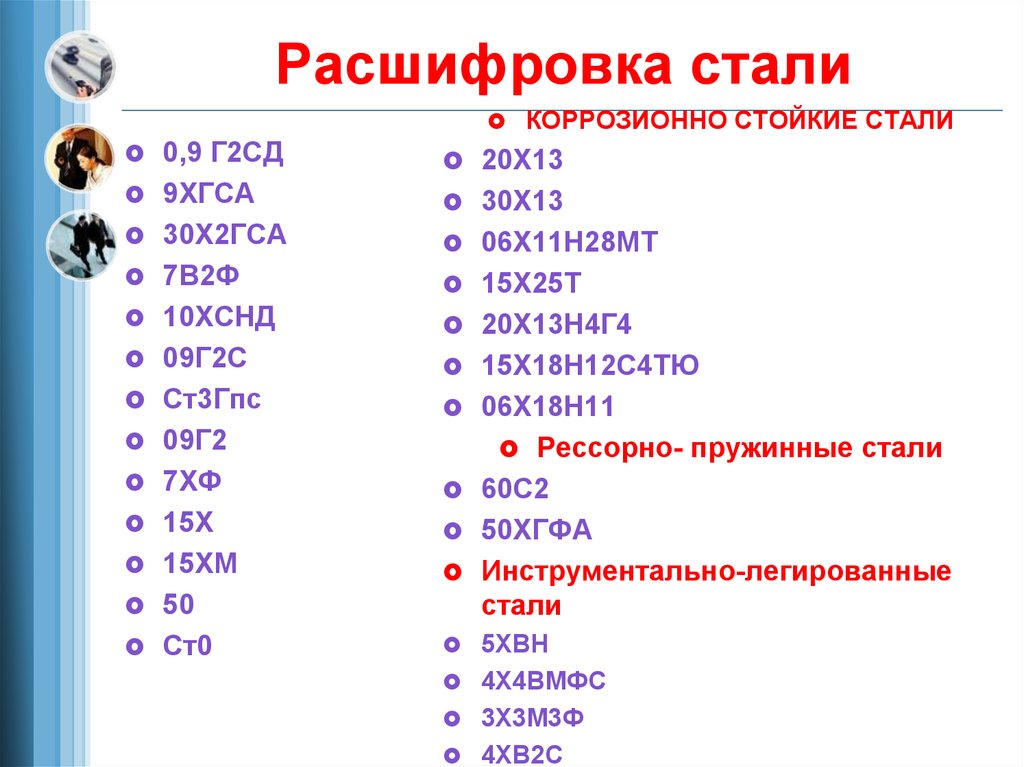

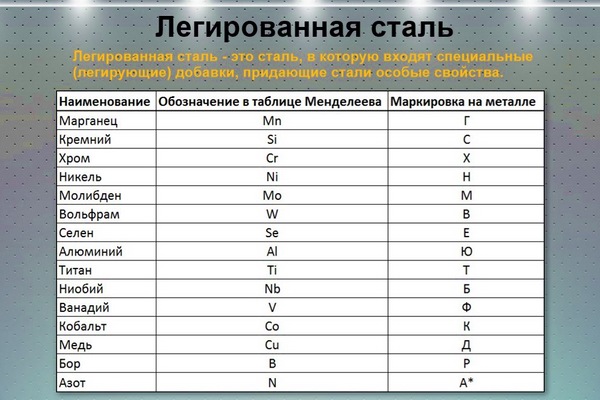

Существует 3 вида легированных сплавов:

Существует 3 вида легированных сплавов:

Для того чтобы снизить негативное влияние оксида в состав добавляют вещества, способные присоединить его до взаимодействия.

Для того чтобы снизить негативное влияние оксида в состав добавляют вещества, способные присоединить его до взаимодействия.

Еще с университетской скамьи, когда преподают материаловедение, этот вопрос рассматривается как-то скомкано и не всегда понятно, хотя если разобраться все довольно просто.

Еще с университетской скамьи, когда преподают материаловедение, этот вопрос рассматривается как-то скомкано и не всегда понятно, хотя если разобраться все довольно просто.  Что такое чугун?

Что такое чугун? Это свойство учитывают при изготовлении из него поршневых колец. Однако белый чугун применяют главным образом для отливки деталей на ковкий чугун, поэтому его называют передельным.

Это свойство учитывают при изготовлении из него поршневых колец. Однако белый чугун применяют главным образом для отливки деталей на ковкий чугун, поэтому его называют передельным.

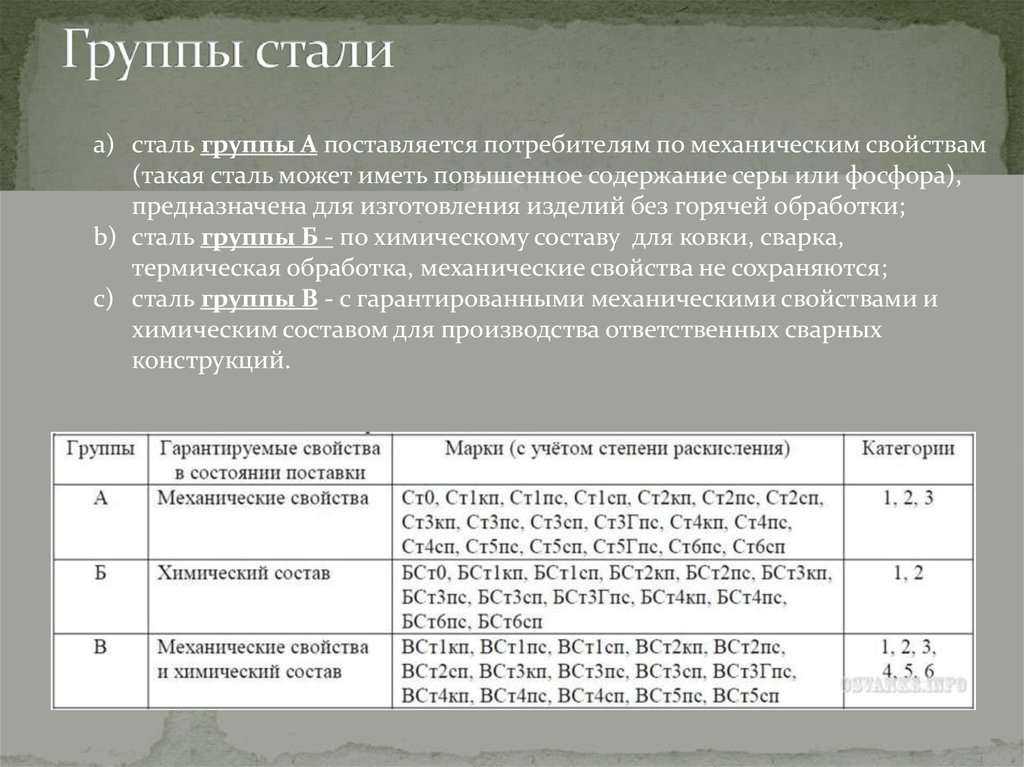

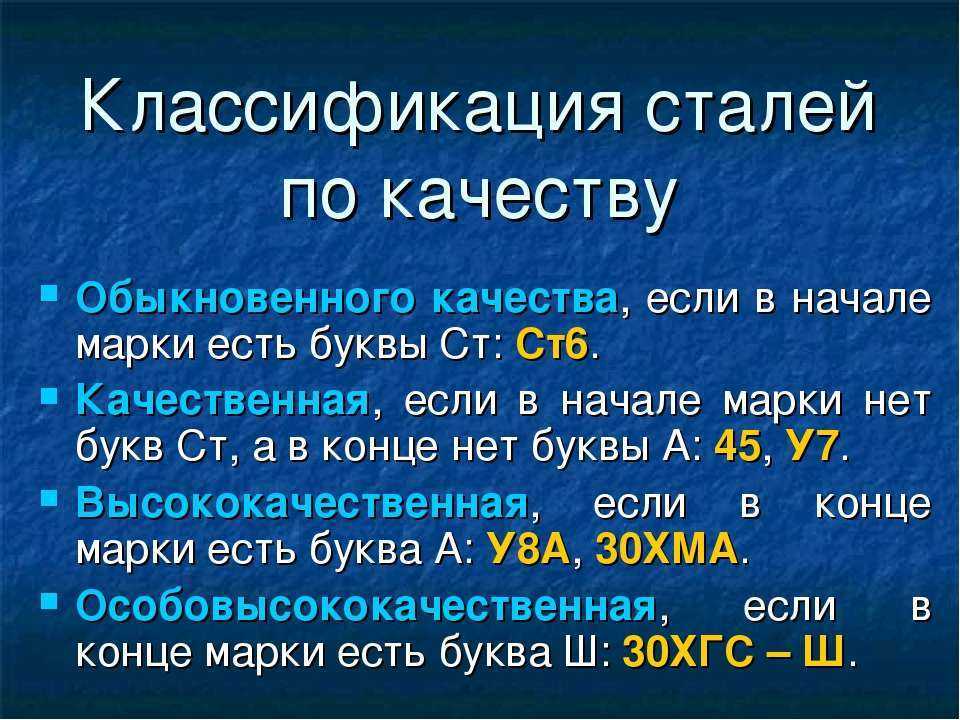

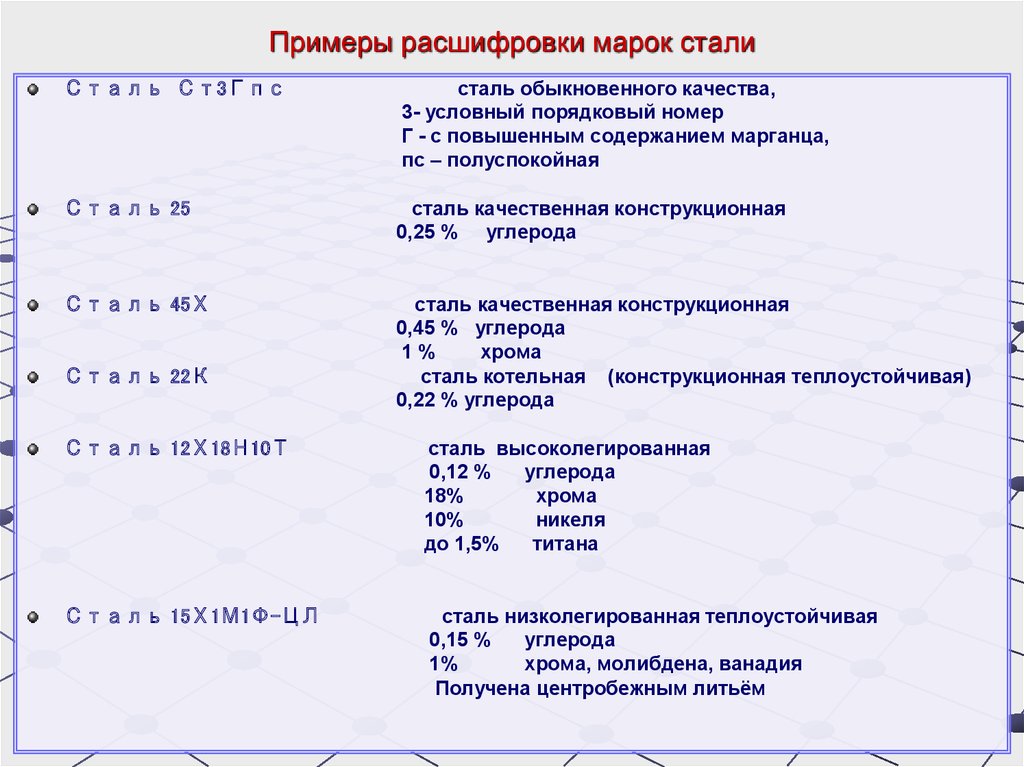

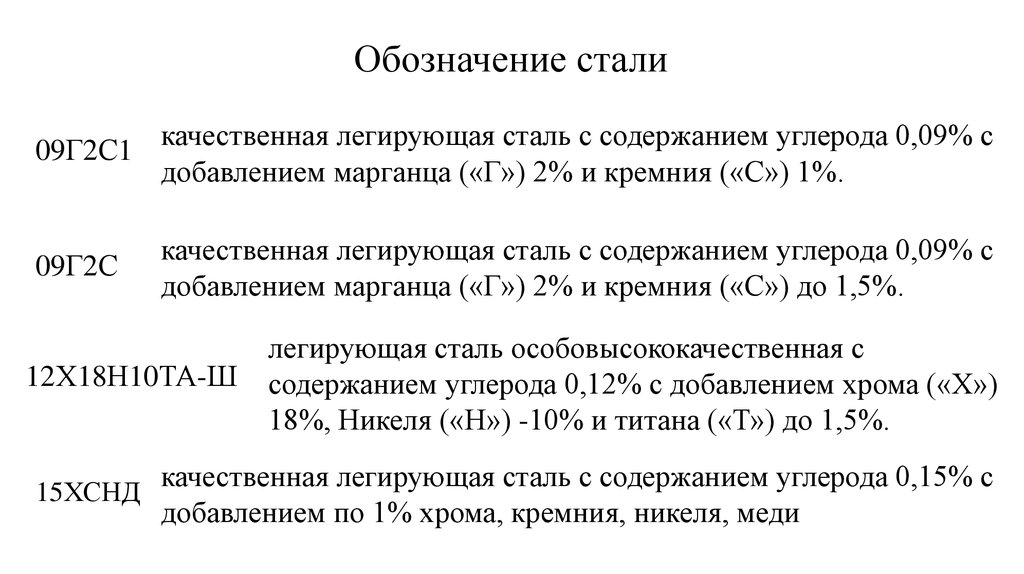

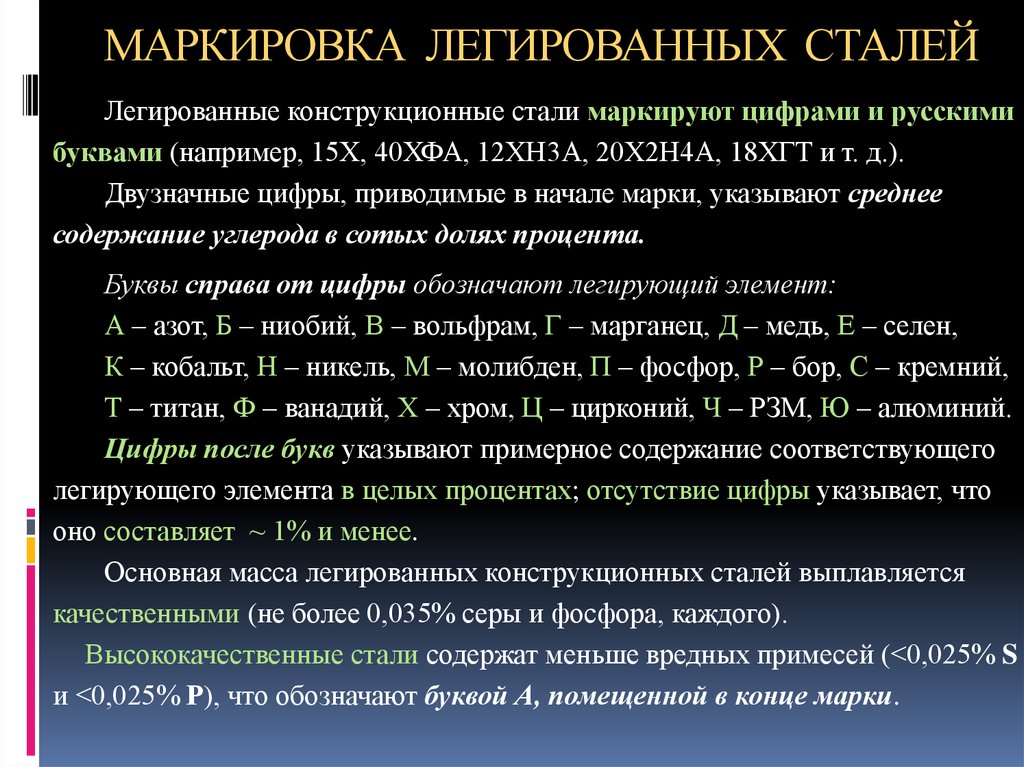

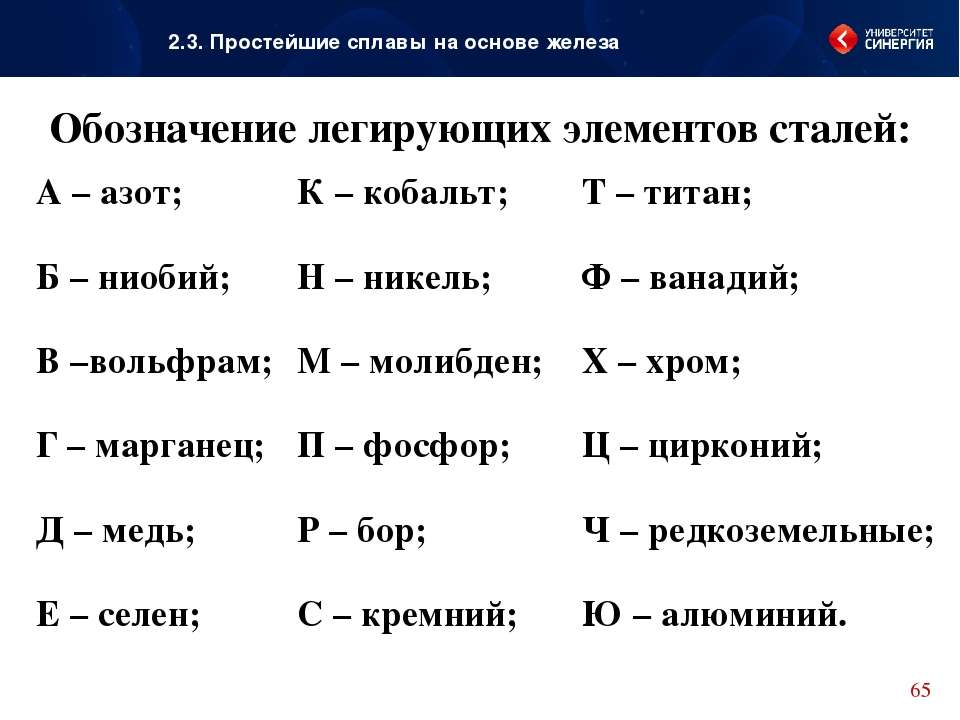

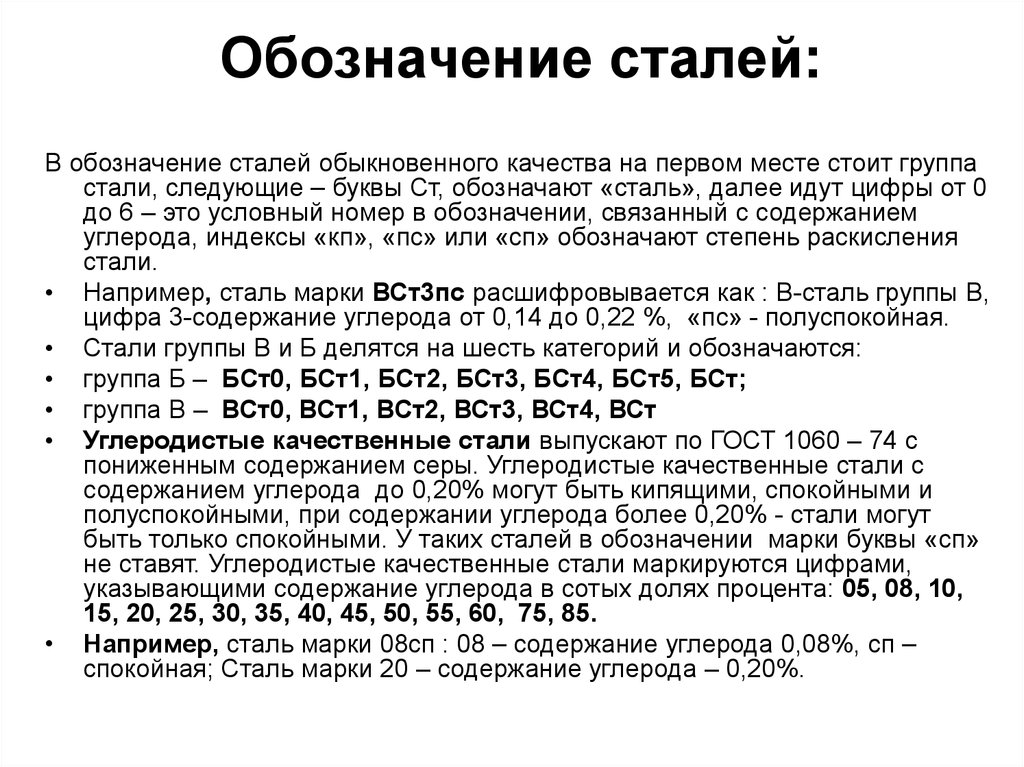

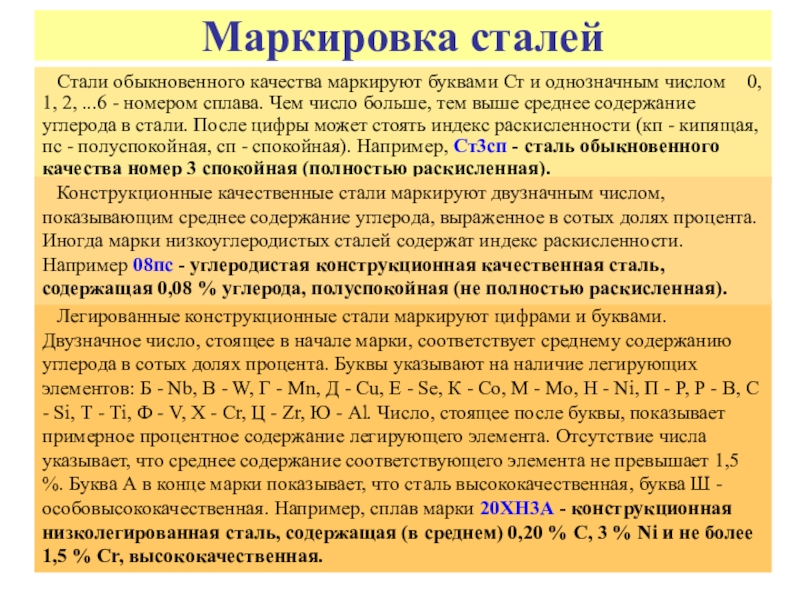

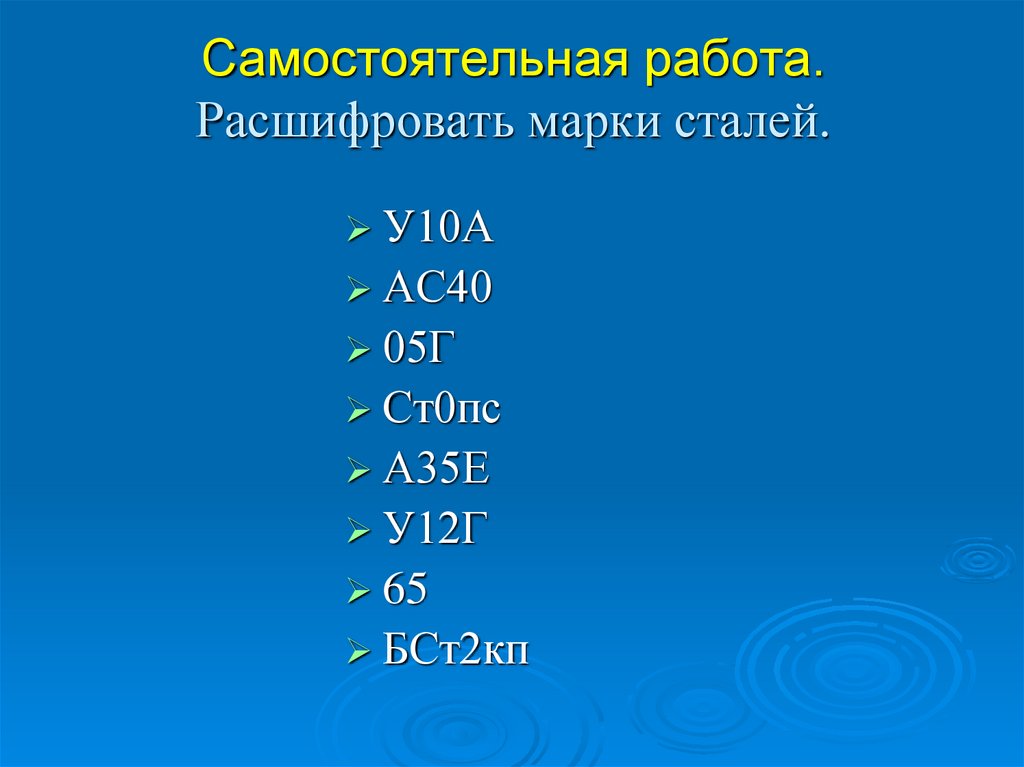

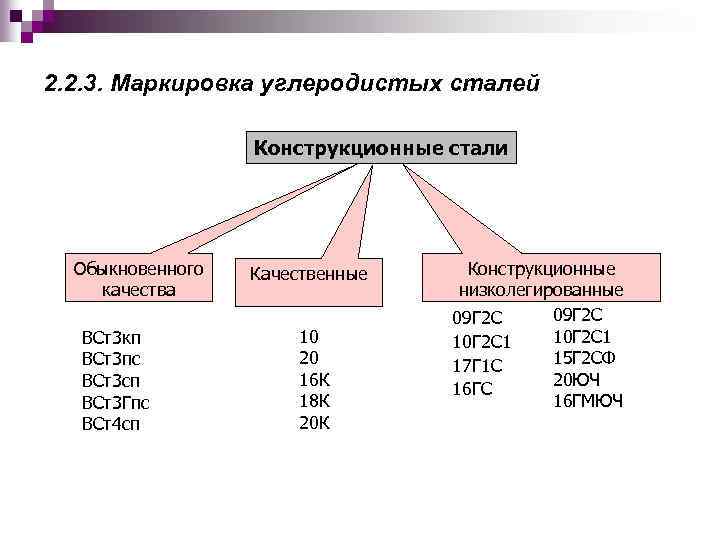

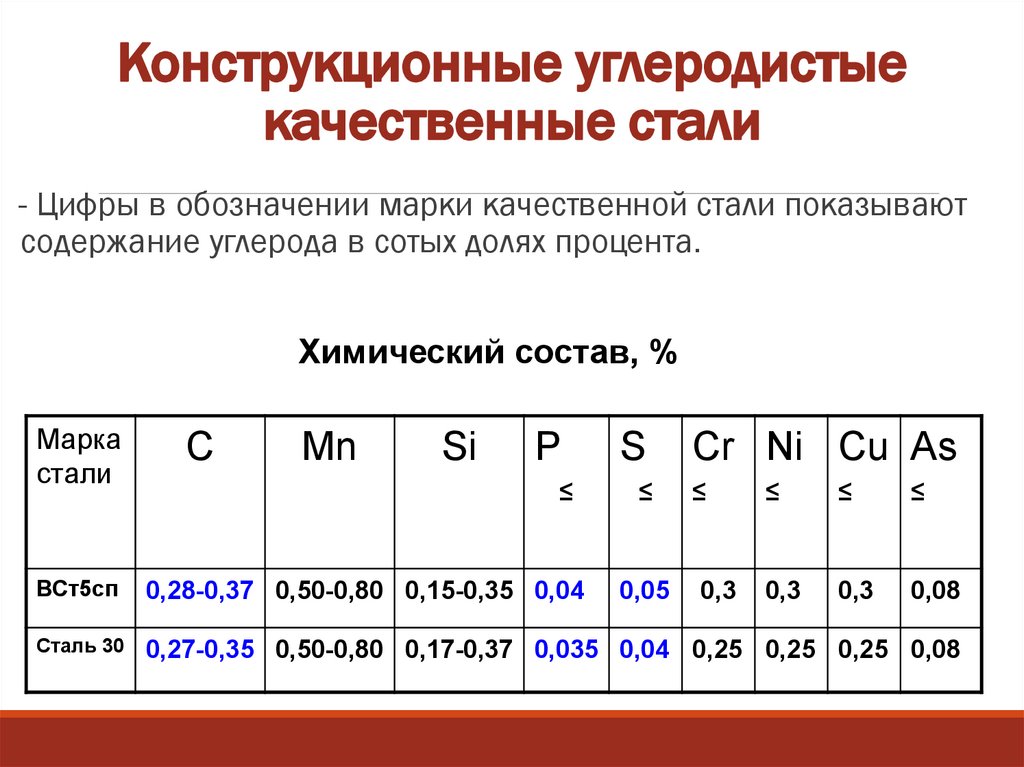

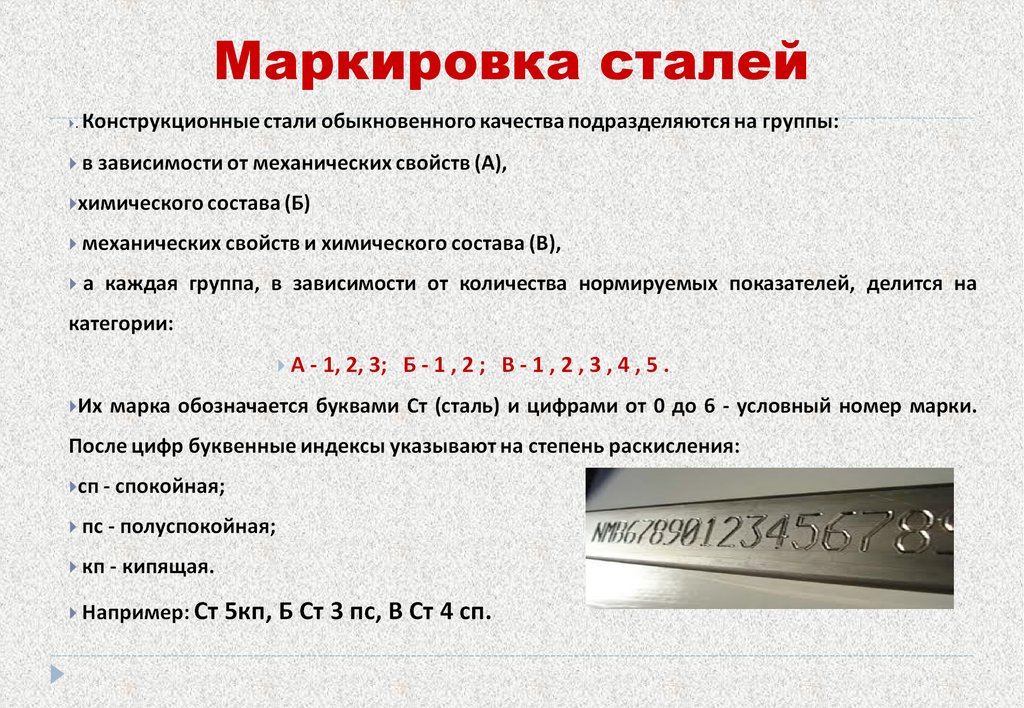

Значение букв и цифр, употребляющихся при маркировке сталей обыкновенного качества

Значение букв и цифр, употребляющихся при маркировке сталей обыкновенного качества

По степени раскисления сталь подразделяют на кипящую (кп), полуспокойную (пс), спокойную (без указания индекса). Буква Г в марках сталей указывает на повышенное содержание марганца (до 1%).

По степени раскисления сталь подразделяют на кипящую (кп), полуспокойную (пс), спокойную (без указания индекса). Буква Г в марках сталей указывает на повышенное содержание марганца (до 1%). Сортамент автоматной стали предусматривает изготовление сортового проката в виде прутков круглого, квадратного и шестигранного сечений. Эти стали не применяют для изготовления сварных конструкций.

Сортамент автоматной стали предусматривает изготовление сортового проката в виде прутков круглого, квадратного и шестигранного сечений. Эти стали не применяют для изготовления сварных конструкций.

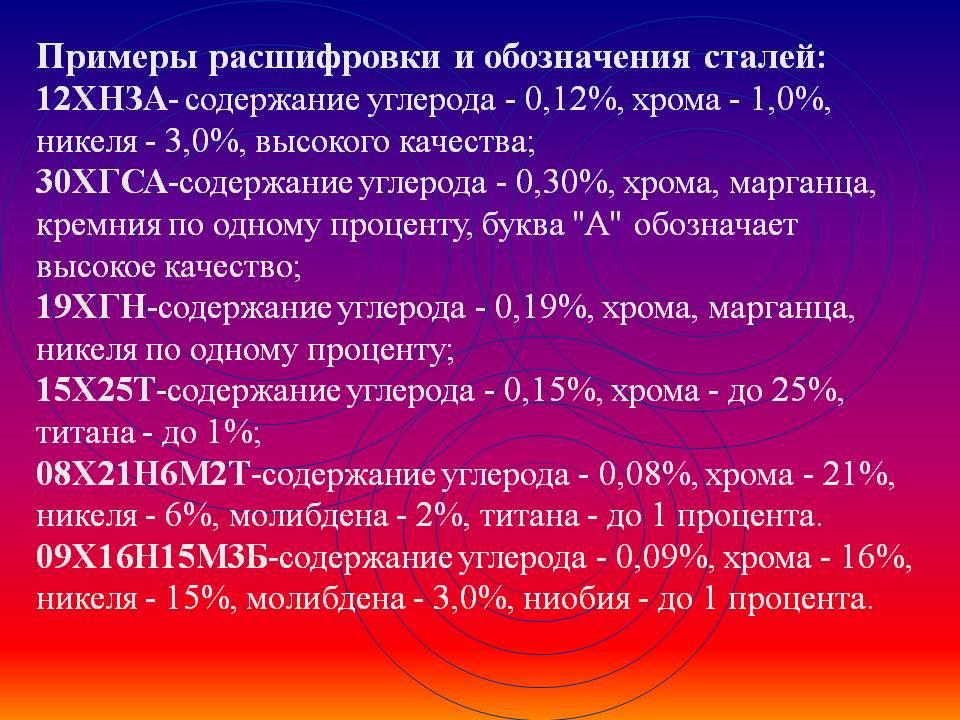

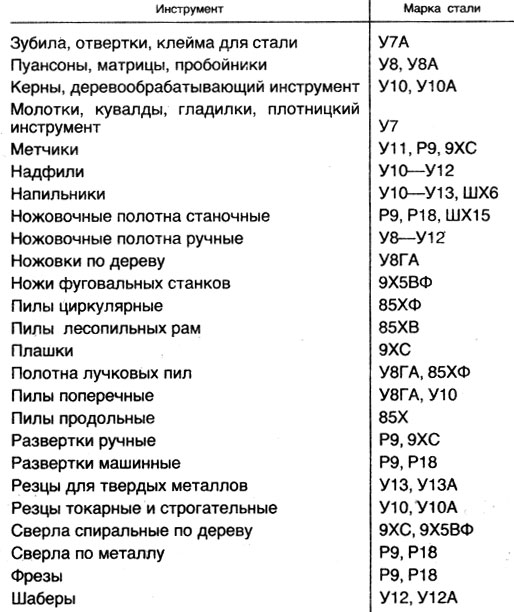

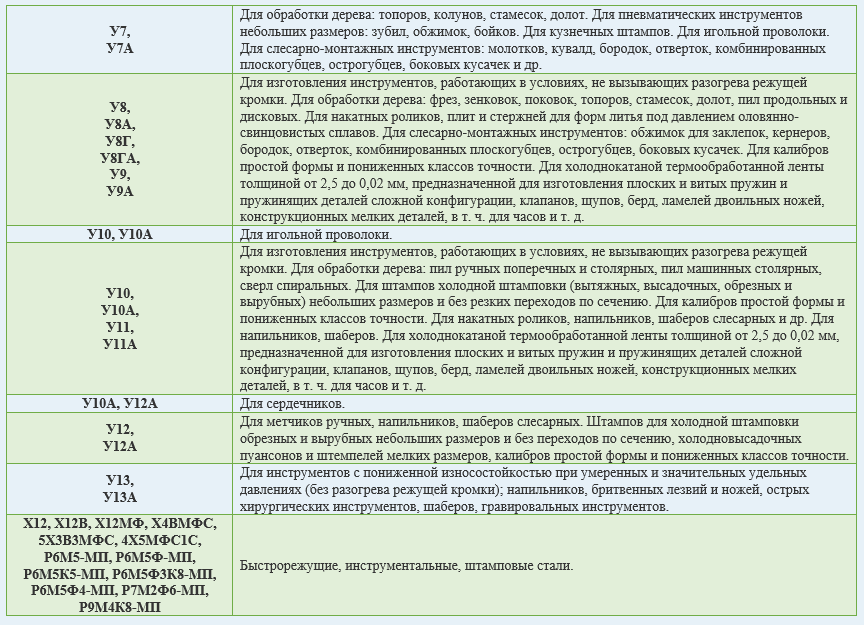

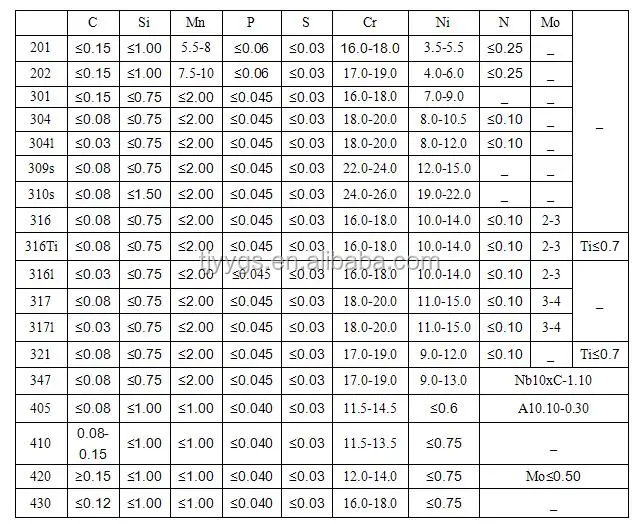

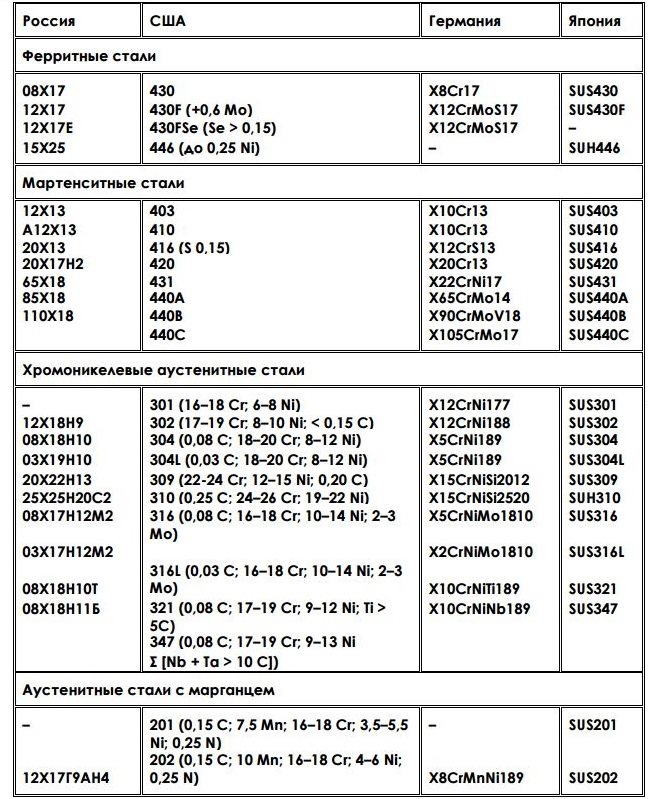

Стали для штампов: 9Х, Х12М, 3Х2Н8Ф.

Стали для штампов: 9Х, Х12М, 3Х2Н8Ф. Хромоникелевые нержавеющие имеют большую коррозийную стойкость, чем хромистые стали, обладают повышенной прочностью и хорошей технологичностью в отношении обработки давлением. Например, 12Х18Н10Т, 08Х10Н20Т2.

Хромоникелевые нержавеющие имеют большую коррозийную стойкость, чем хромистые стали, обладают повышенной прочностью и хорошей технологичностью в отношении обработки давлением. Например, 12Х18Н10Т, 08Х10Н20Т2.

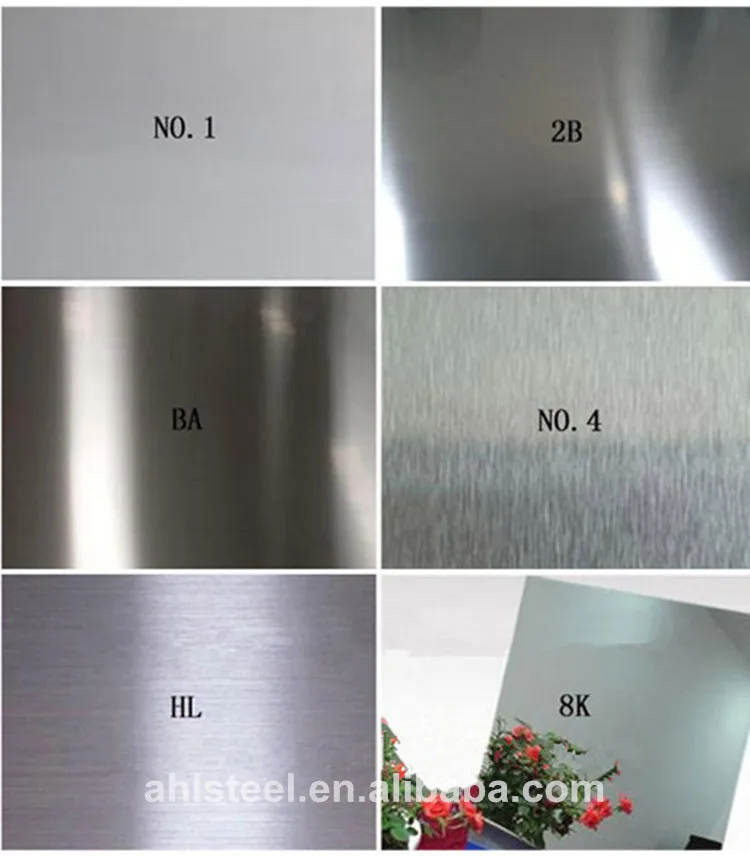

Сегодня мы поговорим о некоторых терминах, акронимах и аббревиатурах, используемых при описании продукции сталелитейного производства. Если мы хотим купить или продать металл и участвовать в разговорах на такие темы, полезно знать жаргон, номенклатуру, жаргон. Сегодня мы собираемся помочь вам сделать это.

Сегодня мы поговорим о некоторых терминах, акронимах и аббревиатурах, используемых при описании продукции сталелитейного производства. Если мы хотим купить или продать металл и участвовать в разговорах на такие темы, полезно знать жаргон, номенклатуру, жаргон. Сегодня мы собираемся помочь вам сделать это. Дополнительные формы могут быть SQ для квадрата, HX для шестигранника и нескольких размеров для прямоугольного сечения RT.

Дополнительные формы могут быть SQ для квадрата, HX для шестигранника и нескольких размеров для прямоугольного сечения RT.

Дополнительные спецификации и требования к деталям могут изменить то, что мы вам сегодня показали

Дополнительные спецификации и требования к деталям могут изменить то, что мы вам сегодня показали Как видно из приведенного выше списка, первая цифра обозначает основной легирующий элемент. В некоторых случаях используется несколько элементов, например никель-хромомолибденовая сталь (8xxx). Если есть вторичные элементы, они представлены второй цифрой в последовательности. Вот несколько примеров:

Как видно из приведенного выше списка, первая цифра обозначает основной легирующий элемент. В некоторых случаях используется несколько элементов, например никель-хромомолибденовая сталь (8xxx). Если есть вторичные элементы, они представлены второй цифрой в последовательности. Вот несколько примеров:

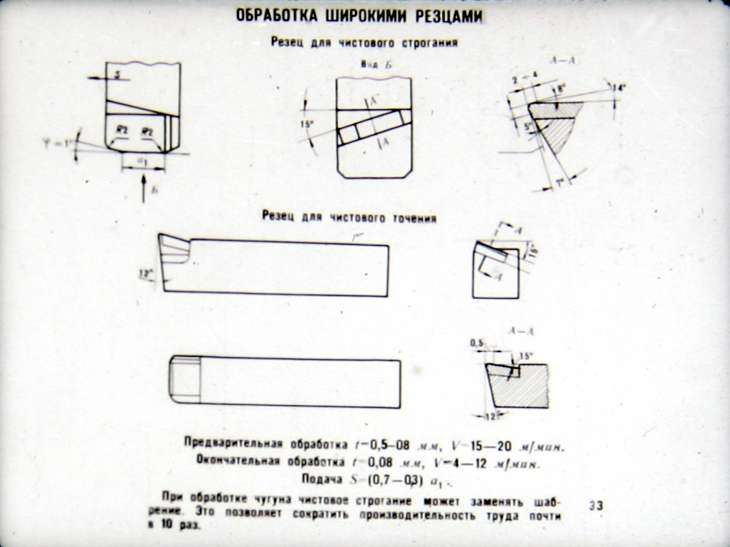

Для точения дерева, пластиков, металлов используются разные виды резцов. Опасность неправильного выбора состоит в высокой вероятности порчи резца, деформации ходовых винтов, поломки шпинделя. Токарные резцы по металлу различаются размерами, формой, твердостью режущей кромки и другими параметрами. Чтобы выбрать правильный инструмент и режим обработки, необходимо хорошо ориентироваться в его классификации.

Для точения дерева, пластиков, металлов используются разные виды резцов. Опасность неправильного выбора состоит в высокой вероятности порчи резца, деформации ходовых винтов, поломки шпинделя. Токарные резцы по металлу различаются размерами, формой, твердостью режущей кромки и другими параметрами. Чтобы выбрать правильный инструмент и режим обработки, необходимо хорошо ориентироваться в его классификации.

Такие резцы снабжены пластинами ромбовидной формы, имеют острый угол заточки и рассчитаны на работу с небольшими припусками (до 2 мм).

Такие резцы снабжены пластинами ромбовидной формы, имеют острый угол заточки и рассчитаны на работу с небольшими припусками (до 2 мм).

Комплект для обслуживания в комплект не входит.

Комплект для обслуживания в комплект не входит.

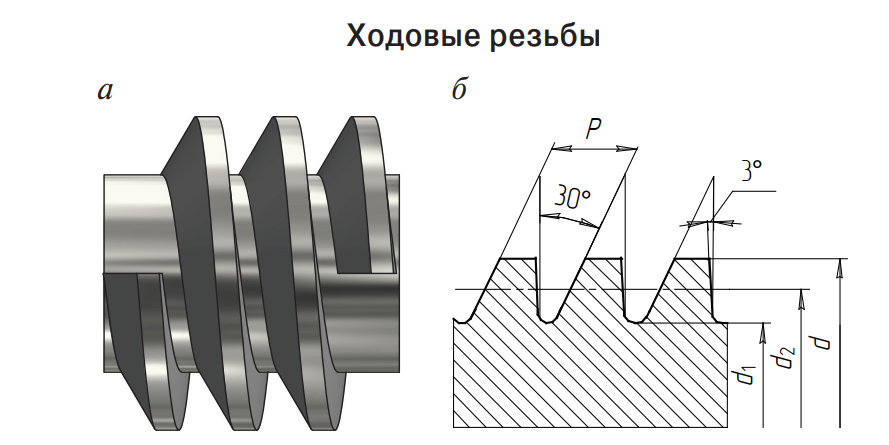

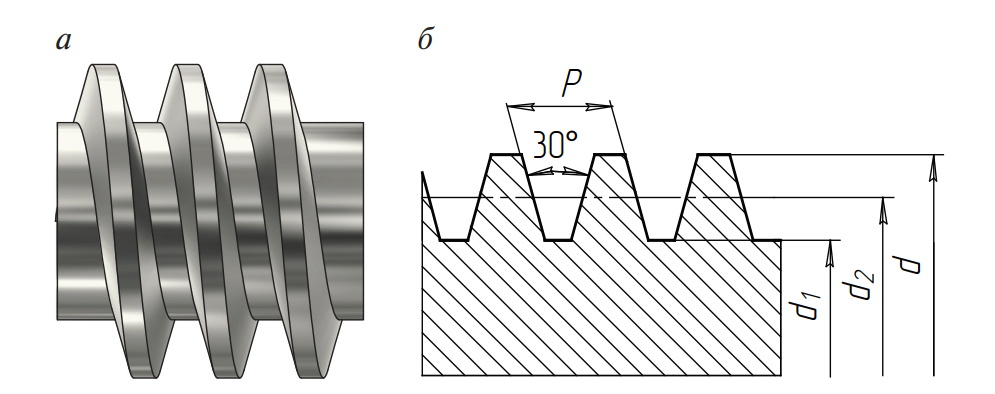

Они также устанавливают логическую зависимость: величина хода эквивалентна шагу, помноженному на число заходов (в нашем случае – на 2 или на 3).

Они также устанавливают логическую зависимость: величина хода эквивалентна шагу, помноженному на число заходов (в нашем случае – на 2 или на 3).

Они и формируют итоговый рисунок. Настройка занимает несколько больше времени, зато результат точнее – погрешность практически отсутствует (достаточно приложить готовое изделие к эталонному образцу, и вы в этом убедитесь).

Они и формируют итоговый рисунок. Настройка занимает несколько больше времени, зато результат точнее – погрешность практически отсутствует (достаточно приложить готовое изделие к эталонному образцу, и вы в этом убедитесь). Компания «Рокта» поможет вам подобрать станки, на которых вы нанесете витки с подходящим шагом, пробьете отверстия под трапецеидальную резьбу по ГОСТ и вообще выполните все актуальные для своего производства операции, обращайтесь.

Компания «Рокта» поможет вам подобрать станки, на которых вы нанесете витки с подходящим шагом, пробьете отверстия под трапецеидальную резьбу по ГОСТ и вообще выполните все актуальные для своего производства операции, обращайтесь. По этому принципу действуют, например, приводы измерительных машин и оборудования, системы регулирования задвижек и клапанов, сканирующих столиков, роботов и станков.

По этому принципу действуют, например, приводы измерительных машин и оборудования, системы регулирования задвижек и клапанов, сканирующих столиков, роботов и станков.

Название «Винт Acme» произошло от сотрудника компании Acme Screw Machinery Company в Кливленде, штат Огайо, которая производила многошпиндельные токарные станки. (См. страницы 13–14 этого скана журнала American Machinist Magazine от 19 года.85.)

Название «Винт Acme» произошло от сотрудника компании Acme Screw Machinery Company в Кливленде, штат Огайо, которая производила многошпиндельные токарные станки. (См. страницы 13–14 этого скана журнала American Machinist Magazine от 19 года.85.)  Шаг и TPI обратны друг другу.

Шаг и TPI обратны друг другу.  Это привело к развитию акме нитей. со своими 29-градусный угол наклона, трапециевидная резьба давала более широкое основание, которое было прочнее, чем основание квадратной резьбы. В конце концов, были разработаны общие стандарты для диаметров и шагов резьбы, и они записывались «по-американски» — диаметр в имперских дюймах и количество резьб в измерениях резьбы на дюйм.

Это привело к развитию акме нитей. со своими 29-градусный угол наклона, трапециевидная резьба давала более широкое основание, которое было прочнее, чем основание квадратной резьбы. В конце концов, были разработаны общие стандарты для диаметров и шагов резьбы, и они записывались «по-американски» — диаметр в имперских дюймах и количество резьб в измерениях резьбы на дюйм. Решение о том, что выбрать, обычно определяется происхождением и назначением готовой детали пользователем. Хотя физическая разница может быть минимальной, тип резьбы может иметь большое значение для производителя.

Решение о том, что выбрать, обычно определяется происхождением и назначением готовой детали пользователем. Хотя физическая разница может быть минимальной, тип резьбы может иметь большое значение для производителя. На производителей в Висконсине приходится 18,57% от общего объема производства в штате. На производителях работает 16,9 человек.7% рабочей силы Висконсина. Общий объем производства в Висконсине составил 64,88 млрд долларов США в 2019 году. В 2020 году в штате Висконсин работало в среднем 472 000 производственных сотрудников со средней годовой оплатой труда в размере 74 252,23 долларов США в 2019 году. Мы гордимся тем, что включены в эту впечатляющую группу компании, а также рады обслуживать и поддерживать других производителей. Наша продукция обслуживает различные отрасли промышленности в Висконсине и Соединенных Штатах, такие как: нефть и газ, продукты для контроля воды, сельское хозяйство, производство и передача электроэнергии, строительство и многое другое. Мы предоставляем исключительные продукты своевременно, во многом благодаря нашей замечательной команде квалифицированных рабочих. Наши производственные сотрудники являются нашим самым большим достоянием, они всегда производят продукцию с точностью и продуктами, которые превосходят ожидания.

На производителей в Висконсине приходится 18,57% от общего объема производства в штате. На производителях работает 16,9 человек.7% рабочей силы Висконсина. Общий объем производства в Висконсине составил 64,88 млрд долларов США в 2019 году. В 2020 году в штате Висконсин работало в среднем 472 000 производственных сотрудников со средней годовой оплатой труда в размере 74 252,23 долларов США в 2019 году. Мы гордимся тем, что включены в эту впечатляющую группу компании, а также рады обслуживать и поддерживать других производителей. Наша продукция обслуживает различные отрасли промышленности в Висконсине и Соединенных Штатах, такие как: нефть и газ, продукты для контроля воды, сельское хозяйство, производство и передача электроэнергии, строительство и многое другое. Мы предоставляем исключительные продукты своевременно, во многом благодаря нашей замечательной команде квалифицированных рабочих. Наши производственные сотрудники являются нашим самым большим достоянием, они всегда производят продукцию с точностью и продуктами, которые превосходят ожидания.

Это увеличит наши возможности по производству стяжных стержней диаметром до 1/2 дюйма. Это новое оборудование войдет в наши новые производственные площади вместе с дополнительными упаковочными ячейками. С помощью этого нового оборудования мы можем прокатывать оба конца деталей одновременно. время, которое обеспечивает более высокую производительность при повышенной скорости. Это также позволит нам одновременно наматывать резьбу различной длины. Чтобы узнать больше о наших увеличенных возможностях стяжных стержней или узнать о любых наших услугах по накатыванию резьбы, пожалуйста, свяжитесь с нами.

Это увеличит наши возможности по производству стяжных стержней диаметром до 1/2 дюйма. Это новое оборудование войдет в наши новые производственные площади вместе с дополнительными упаковочными ячейками. С помощью этого нового оборудования мы можем прокатывать оба конца деталей одновременно. время, которое обеспечивает более высокую производительность при повышенной скорости. Это также позволит нам одновременно наматывать резьбу различной длины. Чтобы узнать больше о наших увеличенных возможностях стяжных стержней или узнать о любых наших услугах по накатыванию резьбы, пожалуйста, свяжитесь с нами. Через нашу сеть поставщиков Rolled Threads Unlimited имеет возможность производить U-образные болты, квадратные болты, J-образные крюки и другие специальные формы на основе распечаток клиентов. Бесцентровое шлифование стального стержня номинального размера до меньшего диаметра с более жестким допуском обычно, но не всегда, требуется перед накаткой стержней. Диаметр предварительного ролика и допуск могут различаться в зависимости от нескольких переменных, включая, помимо прочего, тип материала (нержавеющая сталь или низкоуглеродистая сталь), форму и шаг резьбы, а также посадку резьбы, требуемую нашим клиентом (2A или 3A, 2G или 2C и т. д.). Когда дело доходит до ваших крепежных изделий, вы можете рассчитывать на качественный продукт от нас. Чтобы получить дополнительную информацию о наших производственных процессах или получить предложение, свяжитесь с нами сегодня.

Через нашу сеть поставщиков Rolled Threads Unlimited имеет возможность производить U-образные болты, квадратные болты, J-образные крюки и другие специальные формы на основе распечаток клиентов. Бесцентровое шлифование стального стержня номинального размера до меньшего диаметра с более жестким допуском обычно, но не всегда, требуется перед накаткой стержней. Диаметр предварительного ролика и допуск могут различаться в зависимости от нескольких переменных, включая, помимо прочего, тип материала (нержавеющая сталь или низкоуглеродистая сталь), форму и шаг резьбы, а также посадку резьбы, требуемую нашим клиентом (2A или 3A, 2G или 2C и т. д.). Когда дело доходит до ваших крепежных изделий, вы можете рассчитывать на качественный продукт от нас. Чтобы получить дополнительную информацию о наших производственных процессах или получить предложение, свяжитесь с нами сегодня. Rolled Threads Неограниченное количество клиентов доверяют нам не только за наши превосходные резьбовые изделия, но и за наше обслуживание клиентов. Эта услуга включает в себя совершенствование процесса упаковки, чтобы гарантировать, что ваши детали доставят по месту назначения без повреждений. Вот 3 основных способа защиты ваших продуктов, когда они готовы к отправке: 1. Удобная упаковка Мы используем три типа внешней упаковки: деревянную, картонную и скидбокс. Наши удилища длиной 12–24 фута упакованы в изготовленные на заказ деревянные ящики для защиты от толчков и сохранения прямолинейности руля. В дополнение к деревянным ящикам более крупные предметы также могут быть упакованы в скид-боксы, соединенные непосредственно с деревянными поддонами для удобства транспортировки и хранения. Изделия меньшего размера, такие как заклепки, идеально подходят для коробок из гофрированного картона с прочными слоями разделителей и бумаги, чтобы избежать надрезов. 2. Защитная внутренняя часть Для поддержания качества отделки и мастерства наших нитей компания Rolled Threads Unlimited предлагает различные защитные покрытия внутри наших деревянных или картонных коробок.

Rolled Threads Неограниченное количество клиентов доверяют нам не только за наши превосходные резьбовые изделия, но и за наше обслуживание клиентов. Эта услуга включает в себя совершенствование процесса упаковки, чтобы гарантировать, что ваши детали доставят по месту назначения без повреждений. Вот 3 основных способа защиты ваших продуктов, когда они готовы к отправке: 1. Удобная упаковка Мы используем три типа внешней упаковки: деревянную, картонную и скидбокс. Наши удилища длиной 12–24 фута упакованы в изготовленные на заказ деревянные ящики для защиты от толчков и сохранения прямолинейности руля. В дополнение к деревянным ящикам более крупные предметы также могут быть упакованы в скид-боксы, соединенные непосредственно с деревянными поддонами для удобства транспортировки и хранения. Изделия меньшего размера, такие как заклепки, идеально подходят для коробок из гофрированного картона с прочными слоями разделителей и бумаги, чтобы избежать надрезов. 2. Защитная внутренняя часть Для поддержания качества отделки и мастерства наших нитей компания Rolled Threads Unlimited предлагает различные защитные покрытия внутри наших деревянных или картонных коробок. По запросу клиента мы можем включить рукава, трубки, пенопласт, пузырчатую пленку и сверхпрочные картонные трубки, которые обеспечивают дополнительный уровень защиты в процессе транспортировки. 3. Покрытия для защиты от коррозии Дополнительные уровни защиты могут быть предусмотрены для деталей, подверженных коррозии в зависимости от условий хранения. Компания Rolled Threads Unlimited может защитить эти детали с помощью спрея для предотвращения ржавчины и антикоррозийной бумаги. Выделение дополнительного времени для обеспечения надлежащей упаковки вашей продукции является частью нашей приверженности обеспечению качества и обслуживанию клиентов. Для получения дополнительной информации о нашей индивидуальной упаковке фитингов свяжитесь с нами сегодня.

По запросу клиента мы можем включить рукава, трубки, пенопласт, пузырчатую пленку и сверхпрочные картонные трубки, которые обеспечивают дополнительный уровень защиты в процессе транспортировки. 3. Покрытия для защиты от коррозии Дополнительные уровни защиты могут быть предусмотрены для деталей, подверженных коррозии в зависимости от условий хранения. Компания Rolled Threads Unlimited может защитить эти детали с помощью спрея для предотвращения ржавчины и антикоррозийной бумаги. Выделение дополнительного времени для обеспечения надлежащей упаковки вашей продукции является частью нашей приверженности обеспечению качества и обслуживанию клиентов. Для получения дополнительной информации о нашей индивидуальной упаковке фитингов свяжитесь с нами сегодня. Чтобы быть уверенными, что мы остаемся на шаг впереди, наши инновации никогда не останавливаются. Один из способов сделать это — предложить всесторонние лабораторные испытания для обеспечения целостности, прилегания и качества крепежа. С помощью разрушающего и неразрушающего контроля мы можем проверить широкий спектр спецификаций. Сертификаты доступны даже для металлургических испытаний через наших поставщиков металлургических лабораторий. Испытания включают: · Ультразвуковой контроль для обнаружения внутренних дефектов · Испытание пробной нагрузкой для определения предела упругости крепежных изделий · Испытание магнитными частицами для обнаружения поверхностных и подповерхностных несплошностей · Испытание по Шарпи для определения ударной вязкости стали при низких температурах · Полное химическое испытание и испытание материала Услуги по проверке Предложение полного лабораторного тестирования — это лишь один из элементов нашей приверженности качеству. Наша система управления качеством позволяет нам постоянно поставлять продукцию, которая отвечает потребностям и спецификациям наших клиентов.

Чтобы быть уверенными, что мы остаемся на шаг впереди, наши инновации никогда не останавливаются. Один из способов сделать это — предложить всесторонние лабораторные испытания для обеспечения целостности, прилегания и качества крепежа. С помощью разрушающего и неразрушающего контроля мы можем проверить широкий спектр спецификаций. Сертификаты доступны даже для металлургических испытаний через наших поставщиков металлургических лабораторий. Испытания включают: · Ультразвуковой контроль для обнаружения внутренних дефектов · Испытание пробной нагрузкой для определения предела упругости крепежных изделий · Испытание магнитными частицами для обнаружения поверхностных и подповерхностных несплошностей · Испытание по Шарпи для определения ударной вязкости стали при низких температурах · Полное химическое испытание и испытание материала Услуги по проверке Предложение полного лабораторного тестирования — это лишь один из элементов нашей приверженности качеству. Наша система управления качеством позволяет нам постоянно поставлять продукцию, которая отвечает потребностям и спецификациям наших клиентов. Мы стремимся удовлетворить все требования клиентов и предоставить бездефектную продукцию. Свяжитесь с нами сегодня, чтобы узнать больше о наших полных лабораторных испытаниях и обеспечении качества.

Мы стремимся удовлетворить все требования клиентов и предоставить бездефектную продукцию. Свяжитесь с нами сегодня, чтобы узнать больше о наших полных лабораторных испытаниях и обеспечении качества. Огромное спасибо нашей невероятной клиентской базе, чья приверженность Rolled Threads Unlimited позволила нам продолжать расти! Обязательно подпишитесь на нашу ежеквартальную рассылку новостей, чтобы получать новости о нашем расширении и текущих предложениях продуктов.

Огромное спасибо нашей невероятной клиентской базе, чья приверженность Rolled Threads Unlimited позволила нам продолжать расти! Обязательно подпишитесь на нашу ежеквартальную рассылку новостей, чтобы получать новости о нашем расширении и текущих предложениях продуктов. На некоторые удивительные продукты влияют высокие цены на газ: «Мы определенно увидим повышение цен». Повышенные цены на сырую нефть могут означать более высокие цены на продукты, полученные из нефти — от шин до кровельной черепицы и пластиковых контейнеров. Нефтяная промышленность затрагивает огромное количество повседневных продуктов — тысячи. Вот лишь некоторые из продуктов, которые частично получены из нефти. · Пластиковые контейнеры · Пластиковые игрушки/мелки · Одежда из нейлона или полиэстера · Косметика · Очки · Ковры · Краска/чернила · Мебель · Изоляция По данным ААА, в среднем по стране цены на бензин составляют 4,32 доллара за галлон. Читать полностью статью

На некоторые удивительные продукты влияют высокие цены на газ: «Мы определенно увидим повышение цен». Повышенные цены на сырую нефть могут означать более высокие цены на продукты, полученные из нефти — от шин до кровельной черепицы и пластиковых контейнеров. Нефтяная промышленность затрагивает огромное количество повседневных продуктов — тысячи. Вот лишь некоторые из продуктов, которые частично получены из нефти. · Пластиковые контейнеры · Пластиковые игрушки/мелки · Одежда из нейлона или полиэстера · Косметика · Очки · Ковры · Краска/чернила · Мебель · Изоляция По данным ААА, в среднем по стране цены на бензин составляют 4,32 доллара за галлон. Читать полностью статью Rolled Threads Unlimited активно уведомляет наших клиентов о любых предсказуемых повышениях цен, сроках поставки и потенциальной нехватке материалов, чтобы их потребности в деталях можно было спланировать и удовлетворить. Мы призываем наших клиентов размещать заказы как можно скорее, чтобы у них было время на закупку материалов и изготовление деталей. И вот почему: Доступность сырья: в последнем квартале 2021 года стало труднее добывать некоторые типы материалов, хотя в основном это были материалы более экзотических типов. Однако в начале 2022 года даже обычные материалы, такие как нержавеющая сталь серии 300 и сплавы 4140, становится все труднее добывать, поскольку дистрибьюторы сталкиваются с низкими поставками и увеличенными сроками выполнения заказов. Затраты на сырье: Меньшее предложение и устойчивый спрос привели к увеличению затрат почти на все типы материалов. Увеличенное время выполнения заказа: как при производстве стали, так и на протяжении всего производственного процесса время выполнения заказа увеличивается.

Rolled Threads Unlimited активно уведомляет наших клиентов о любых предсказуемых повышениях цен, сроках поставки и потенциальной нехватке материалов, чтобы их потребности в деталях можно было спланировать и удовлетворить. Мы призываем наших клиентов размещать заказы как можно скорее, чтобы у них было время на закупку материалов и изготовление деталей. И вот почему: Доступность сырья: в последнем квартале 2021 года стало труднее добывать некоторые типы материалов, хотя в основном это были материалы более экзотических типов. Однако в начале 2022 года даже обычные материалы, такие как нержавеющая сталь серии 300 и сплавы 4140, становится все труднее добывать, поскольку дистрибьюторы сталкиваются с низкими поставками и увеличенными сроками выполнения заказов. Затраты на сырье: Меньшее предложение и устойчивый спрос привели к увеличению затрат почти на все типы материалов. Увеличенное время выполнения заказа: как при производстве стали, так и на протяжении всего производственного процесса время выполнения заказа увеличивается. У многих из наших партнеров-поставщиков время выполнения заказа увеличилось более чем в два раза по сравнению с прошлым годом. Мы искренне ценим продолжение бизнеса нашего клиента. Rolled Threads Unlimited стремится ограничить проблемы, вызванные текущим рынком. Если есть способ сократить время выполнения заказа на какой-либо товар, который мы производим, мы его ищем! Свяжитесь с нами по адресу

У многих из наших партнеров-поставщиков время выполнения заказа увеличилось более чем в два раза по сравнению с прошлым годом. Мы искренне ценим продолжение бизнеса нашего клиента. Rolled Threads Unlimited стремится ограничить проблемы, вызванные текущим рынком. Если есть способ сократить время выполнения заказа на какой-либо товар, который мы производим, мы его ищем! Свяжитесь с нами по адресу  Меньше преобразований единиц измерения, меньше необходимых инструментов и более доступные материалы сделали метрическую резьбу наиболее распространенным винтом, используемым во всем мире. Метрическая резьба ISO состоит из симметричной V-образной резьбы с V-образными боковыми сторонами, расположенными под углом 60° друг к другу. Метрические резьбы доступны в широком диапазоне материалов, стилей и размеров для каждой отрасли. В Rolled Threads Unlimited наши доступны с многозаходной резьбой и правой/левой резьбой. Наши возможности метрической прокатки варьируются от: · Диаметр от 2 мм до 160 мм · Шаг от 0,4 мм до 8 мм с профилями M и MJ · Классы посадки включают 4e, 4g, 4h, 6e, 6g, 6h и измененные размеры Символ «M» указывает номинальный наружный диаметр или резьбу, указанную в миллиметрах, обычно называемую «большим» диаметром. Это помогает определить диаметр отверстия с гладкими стенками, через которое будет проходить наружная резьба для соединения с другим компонентом. Например, винт M6 имеет внешний диаметр 6 миллиметров и подходит для отверстия, просверленного до 6 миллиметров в диаметре.

Меньше преобразований единиц измерения, меньше необходимых инструментов и более доступные материалы сделали метрическую резьбу наиболее распространенным винтом, используемым во всем мире. Метрическая резьба ISO состоит из симметричной V-образной резьбы с V-образными боковыми сторонами, расположенными под углом 60° друг к другу. Метрические резьбы доступны в широком диапазоне материалов, стилей и размеров для каждой отрасли. В Rolled Threads Unlimited наши доступны с многозаходной резьбой и правой/левой резьбой. Наши возможности метрической прокатки варьируются от: · Диаметр от 2 мм до 160 мм · Шаг от 0,4 мм до 8 мм с профилями M и MJ · Классы посадки включают 4e, 4g, 4h, 6e, 6g, 6h и измененные размеры Символ «M» указывает номинальный наружный диаметр или резьбу, указанную в миллиметрах, обычно называемую «большим» диаметром. Это помогает определить диаметр отверстия с гладкими стенками, через которое будет проходить наружная резьба для соединения с другим компонентом. Например, винт M6 имеет внешний диаметр 6 миллиметров и подходит для отверстия, просверленного до 6 миллиметров в диаметре. Наши спецификации для них включают: · ANSI/ASME B1.13M · ASME/ANSI B1.21M Обладая ассортиментом, включающим более 350 комплектов плашек для накатки метрической резьбы с широким выбором шагов резьбы и диаметров отделки, Rolled Threads Unlimited обладает качеством части, чтобы выполнить свою работу. Свяжитесь с нами сегодня, чтобы узнать больше.

Наши спецификации для них включают: · ANSI/ASME B1.13M · ASME/ANSI B1.21M Обладая ассортиментом, включающим более 350 комплектов плашек для накатки метрической резьбы с широким выбором шагов резьбы и диаметров отделки, Rolled Threads Unlimited обладает качеством части, чтобы выполнить свою работу. Свяжитесь с нами сегодня, чтобы узнать больше. В большинстве отраслей спрос остается таким же или немного выше, чем до пандемия. По мере того, как все больше рынков начинают ускоряться, спрос тоже будет расти. Предложение: Большинство поставщиков сократили запасы за последние полтора года из-за сокращения заказов и неопределенности на рынке. Как только спрос на запасы увеличился, стало труднее конкурировать с дефицитом. Труд: когда спрос и предложение упали, упала и рабочая сила, что привело к увольнениям и увольнениям сотрудников. Когда рынки начали открываться и спрос начал расти, многим отраслям было трудно поддерживать или поддерживать свою деятельность с ограниченной рабочей силой. Логистика: Контейнеры, грузовые суда и другие транспортные операции были удалены или значительно сокращены из-за более низкого спроса и ограниченных операций. Когда рынки начали открываться, дела задерживались и продолжают задерживаться из-за отсутствия логистической инфраструктуры и рабочей силы. Как Rolled Threads адаптируется? Мы поддерживаем тесную связь с нашими клиентами и поставщиками от начала до конца.

В большинстве отраслей спрос остается таким же или немного выше, чем до пандемия. По мере того, как все больше рынков начинают ускоряться, спрос тоже будет расти. Предложение: Большинство поставщиков сократили запасы за последние полтора года из-за сокращения заказов и неопределенности на рынке. Как только спрос на запасы увеличился, стало труднее конкурировать с дефицитом. Труд: когда спрос и предложение упали, упала и рабочая сила, что привело к увольнениям и увольнениям сотрудников. Когда рынки начали открываться и спрос начал расти, многим отраслям было трудно поддерживать или поддерживать свою деятельность с ограниченной рабочей силой. Логистика: Контейнеры, грузовые суда и другие транспортные операции были удалены или значительно сокращены из-за более низкого спроса и ограниченных операций. Когда рынки начали открываться, дела задерживались и продолжают задерживаться из-за отсутствия логистической инфраструктуры и рабочей силы. Как Rolled Threads адаптируется? Мы поддерживаем тесную связь с нашими клиентами и поставщиками от начала до конца.

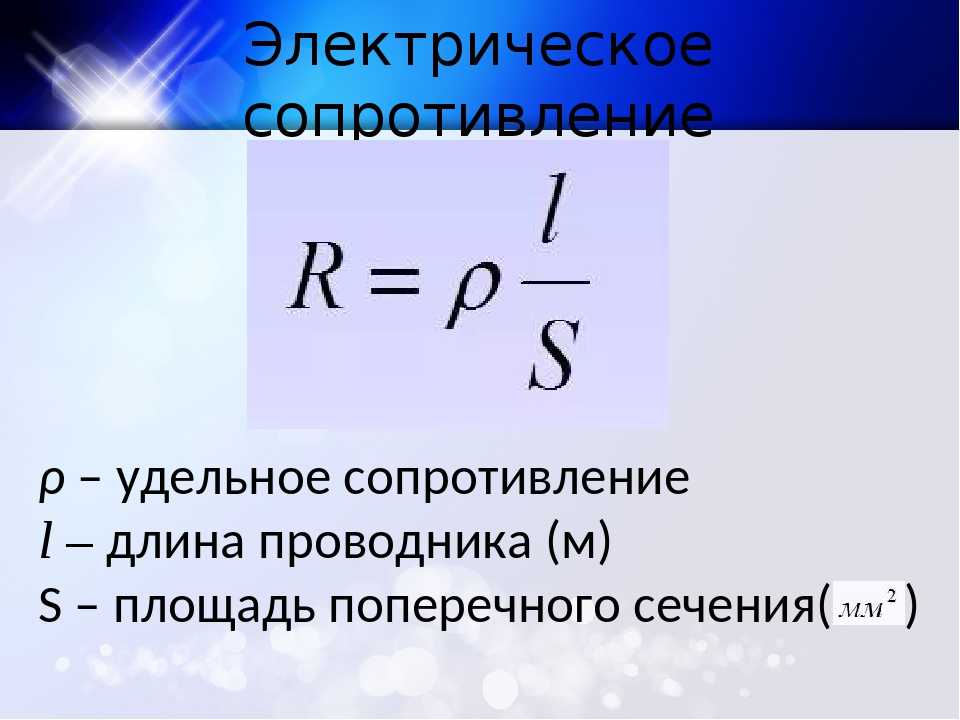

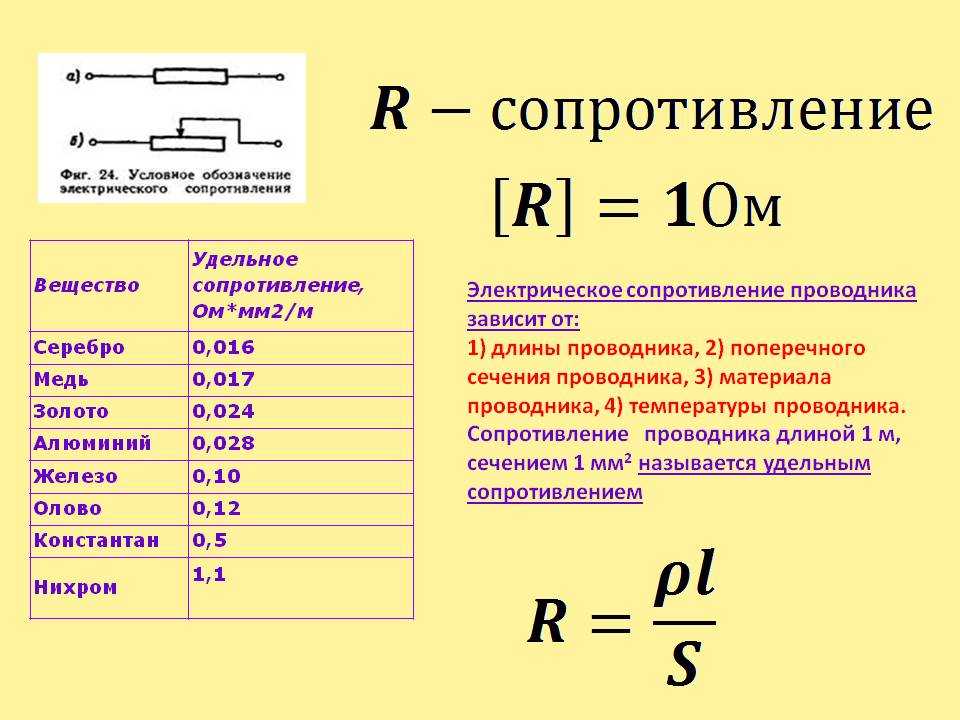

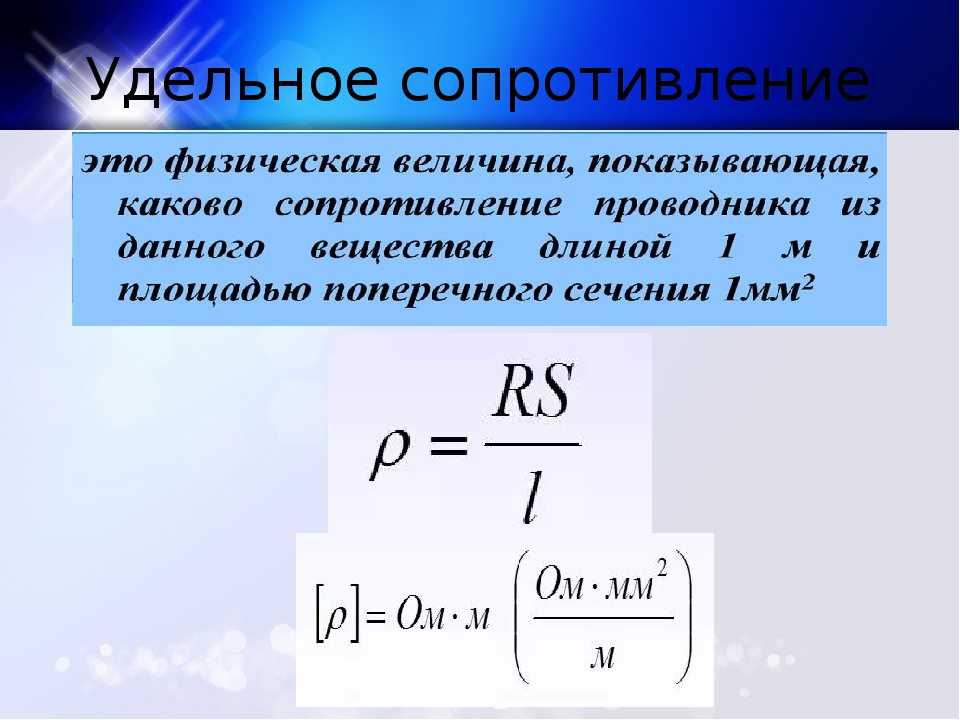

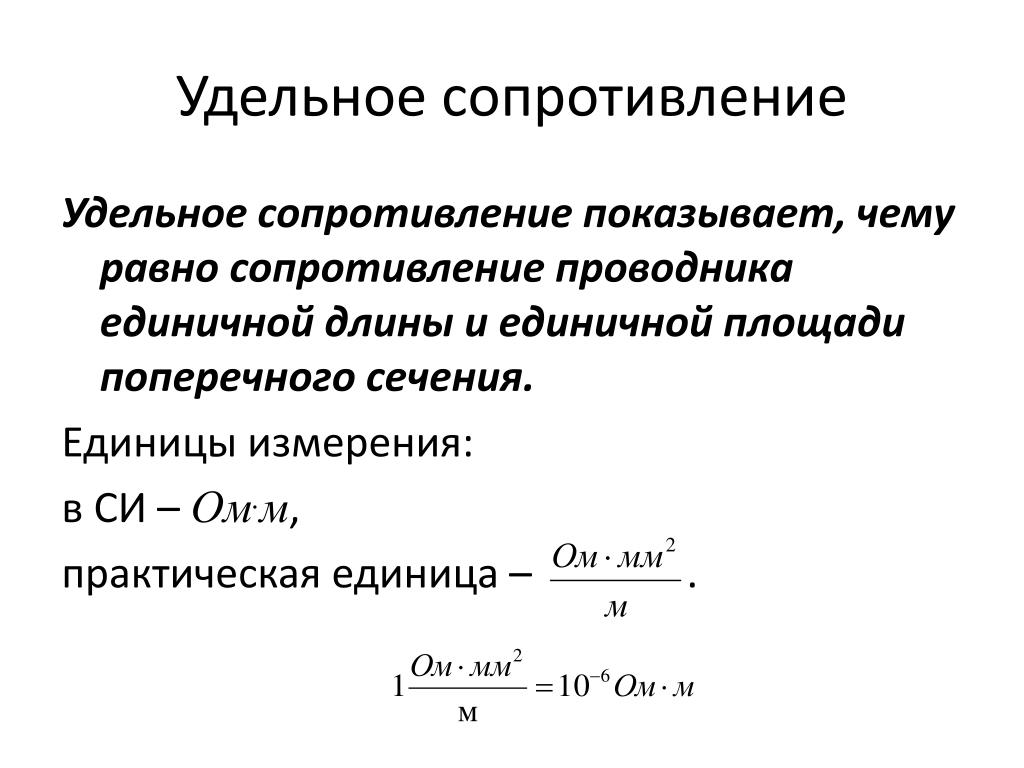

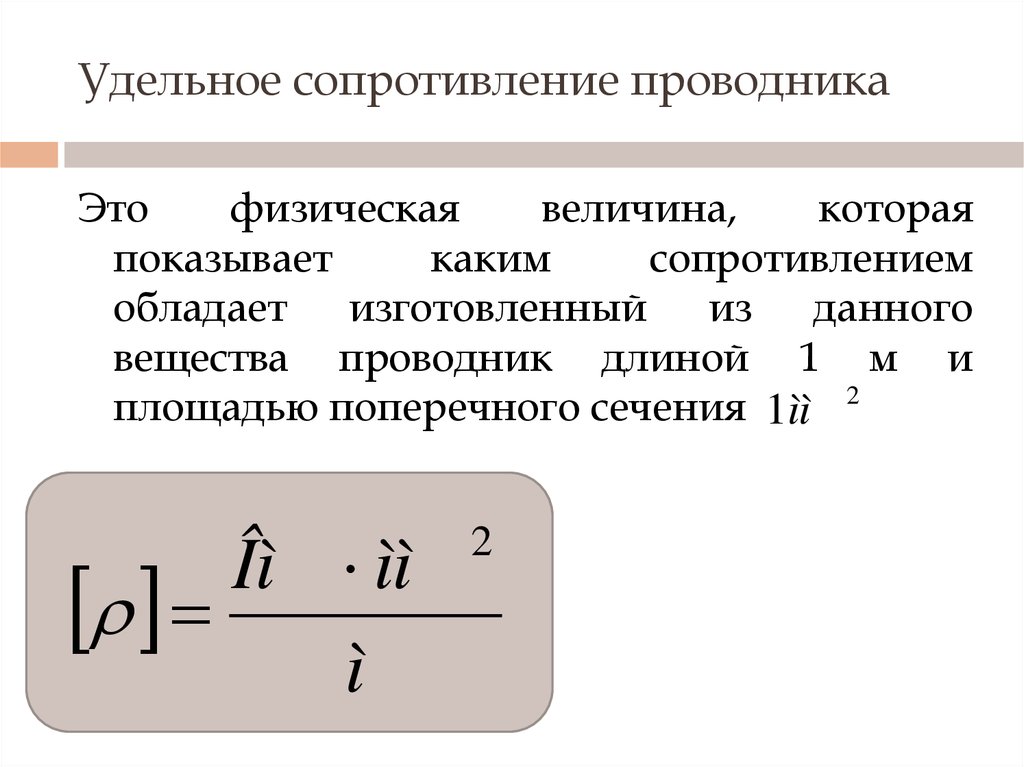

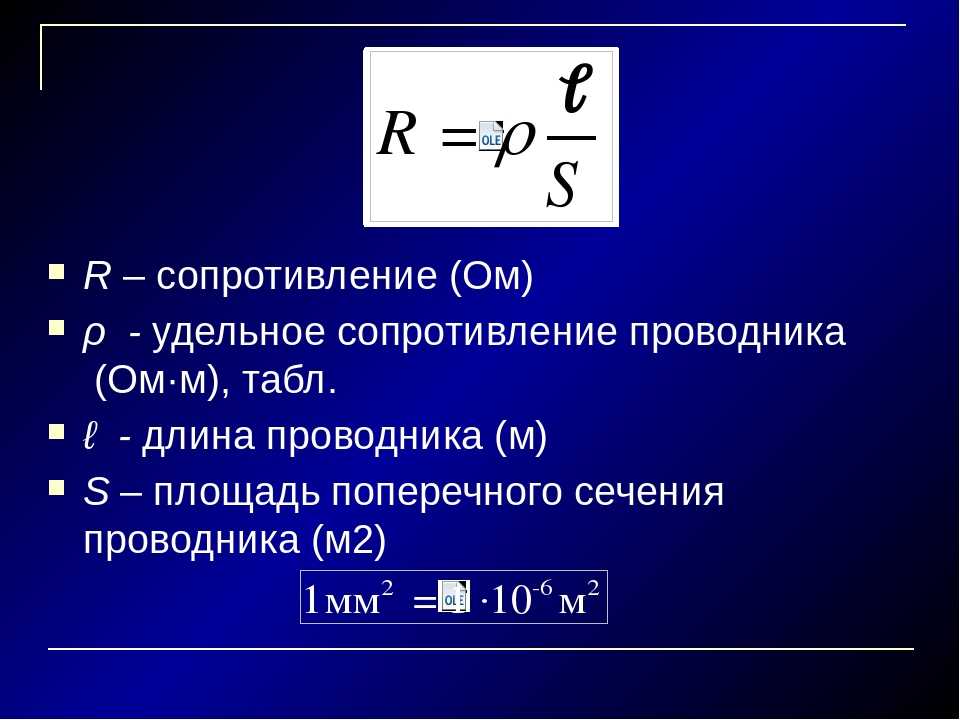

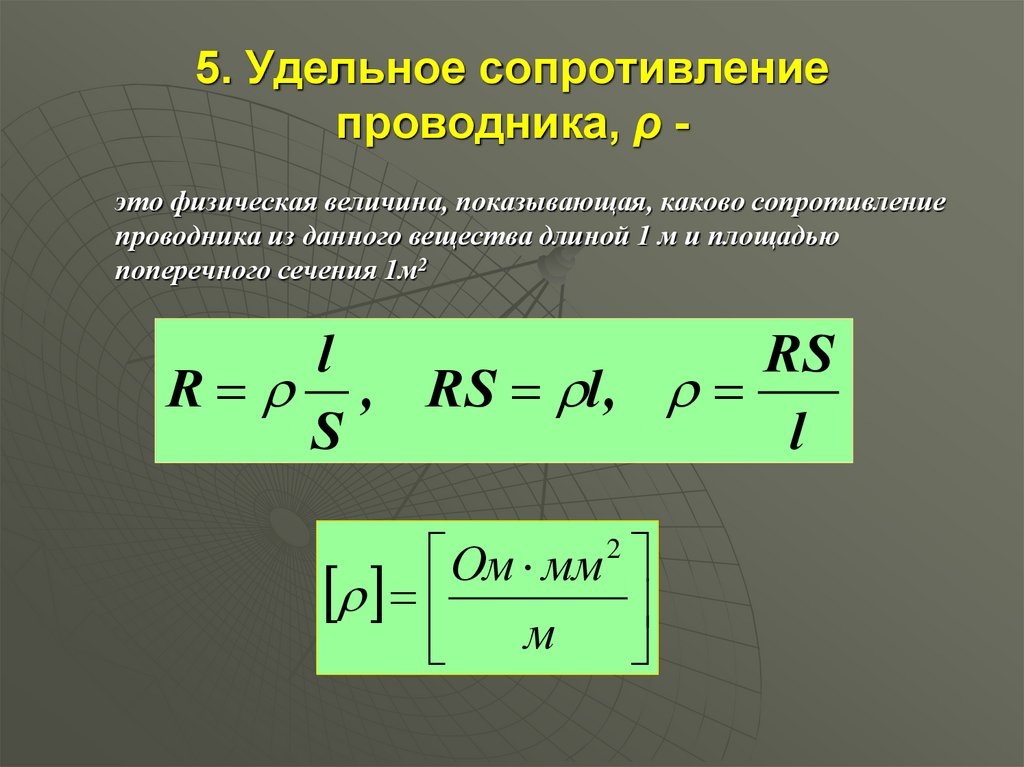

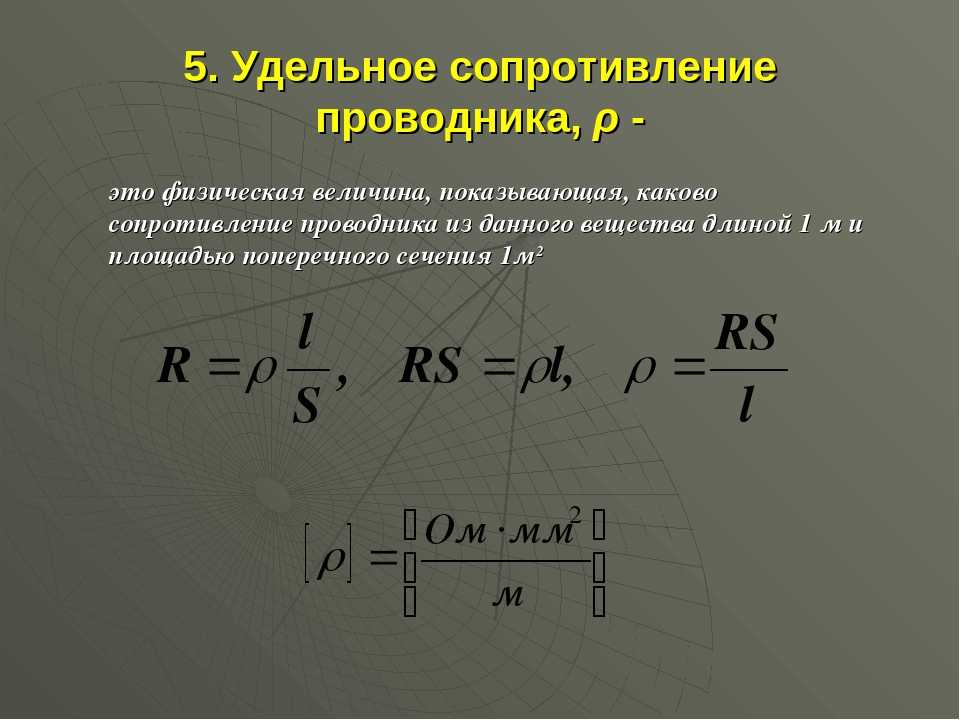

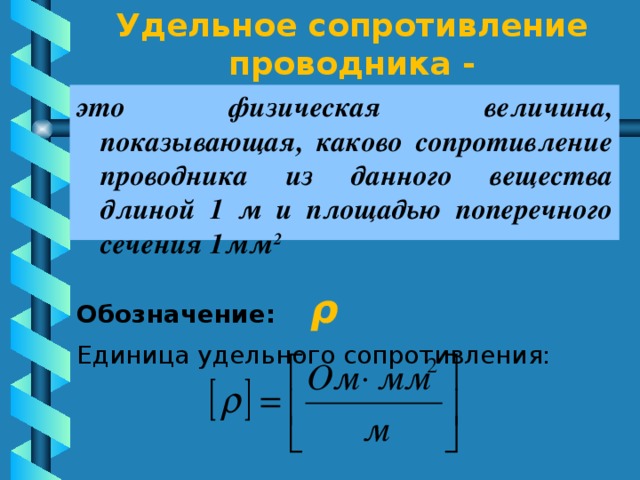

2]}\over [м]} $ (5).

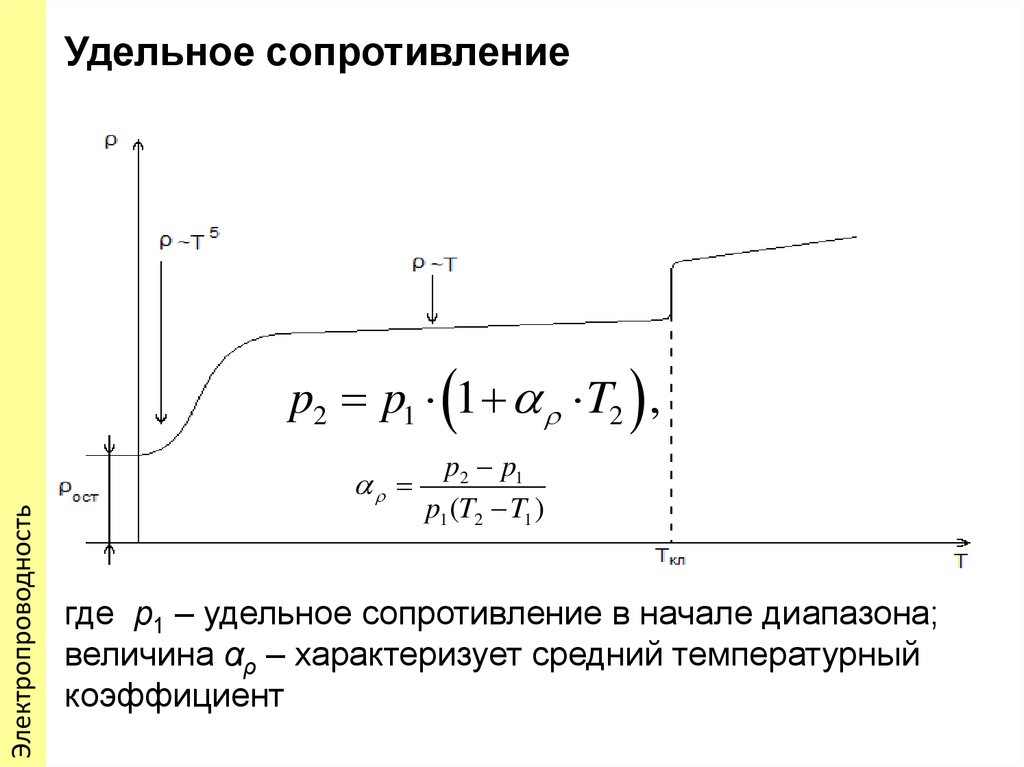

2]}\over [м]} $ (5). Но оказалось, что при повышении температуры удельное сопротивление возрастает по линейному закону в соответствии с формулой:

Но оказалось, что при повышении температуры удельное сопротивление возрастает по линейному закону в соответствии с формулой: Величину α для конкретного материала можно узнать из справочной литературы.

Величину α для конкретного материала можно узнать из справочной литературы.

Глина очень пластичная, хорошо скатывается в шнур (между ладонями). Скатанный из глины шар сдавливается в лепешку без образования трещин по краям.

Глина очень пластичная, хорошо скатывается в шнур (между ладонями). Скатанный из глины шар сдавливается в лепешку без образования трещин по краям.

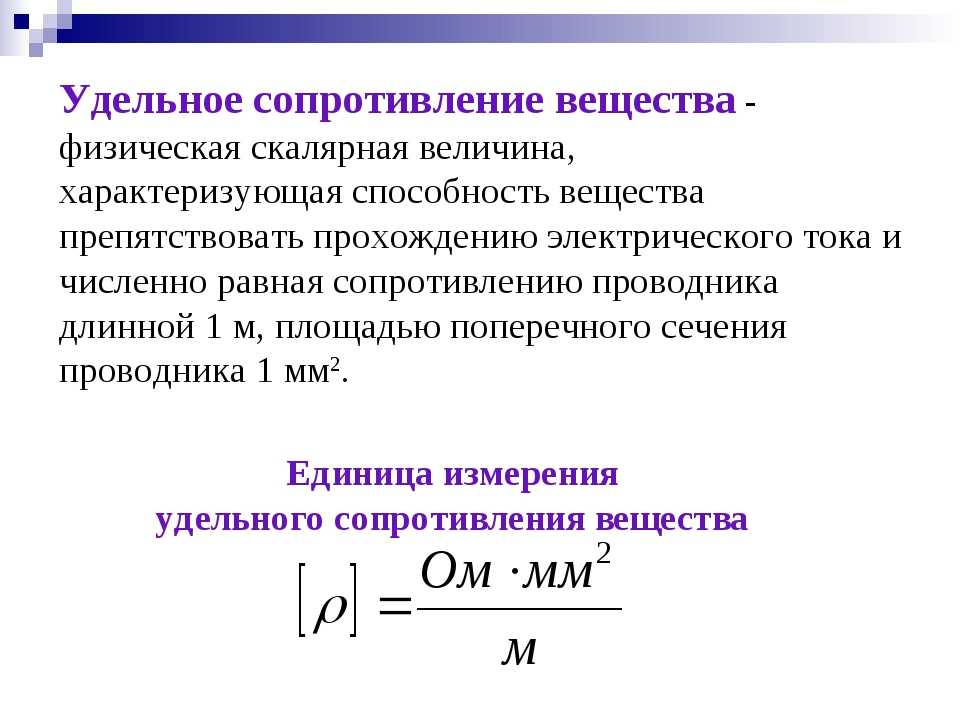

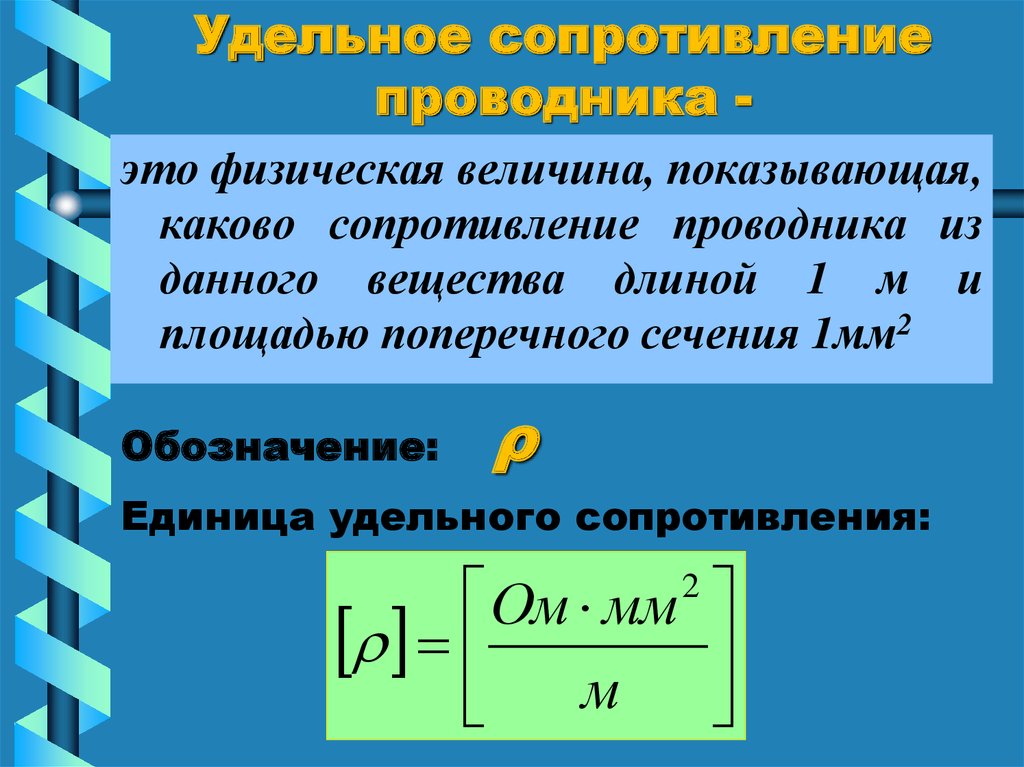

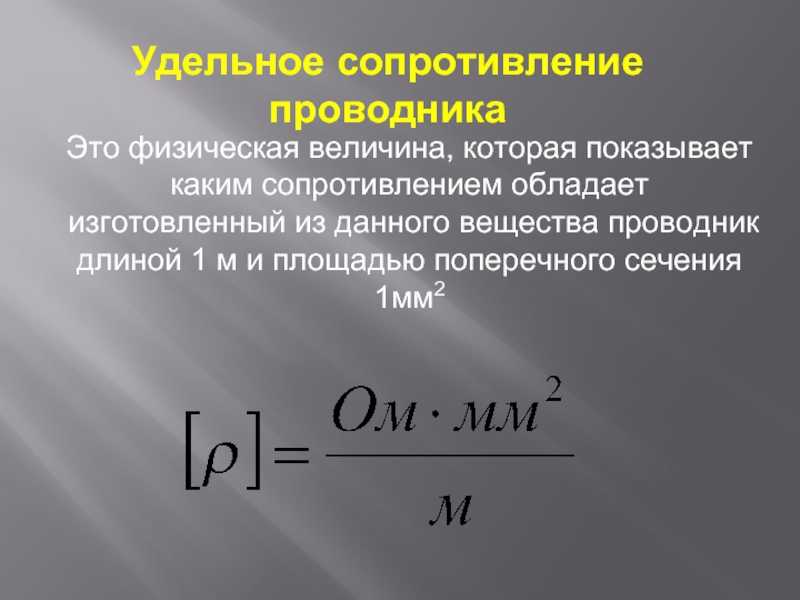

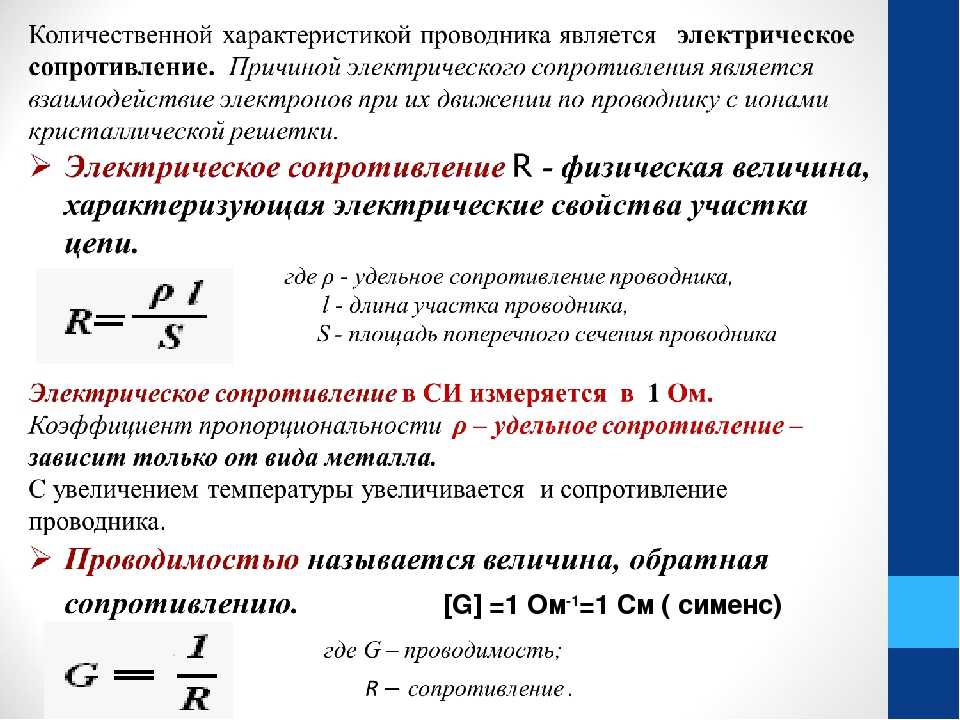

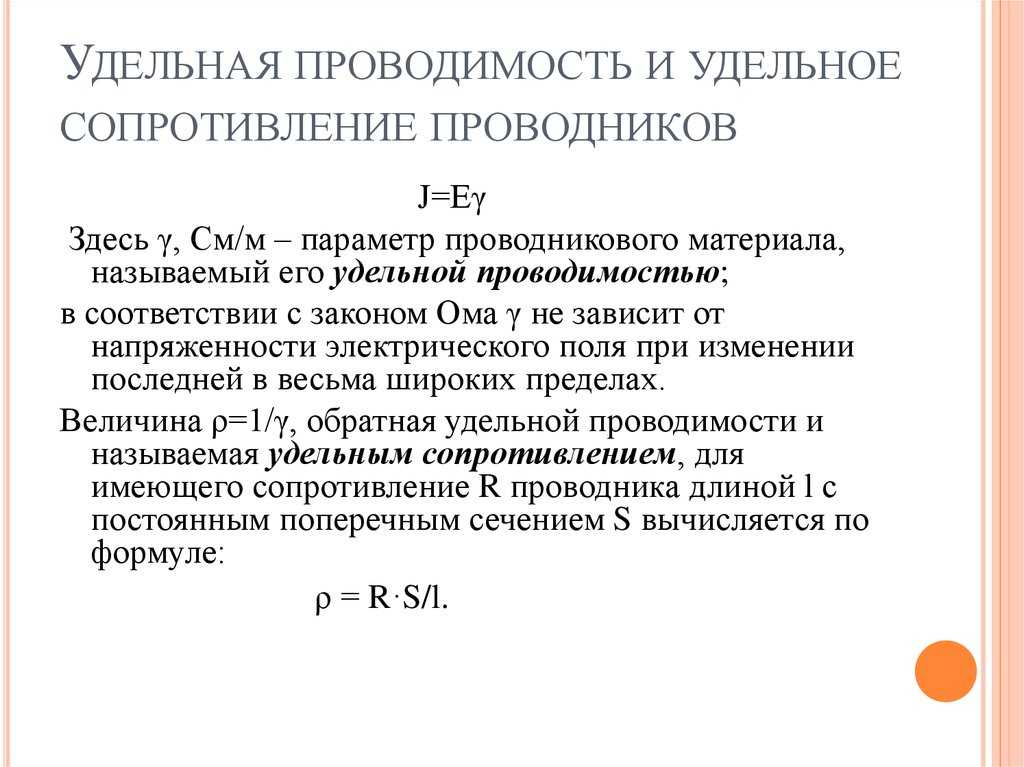

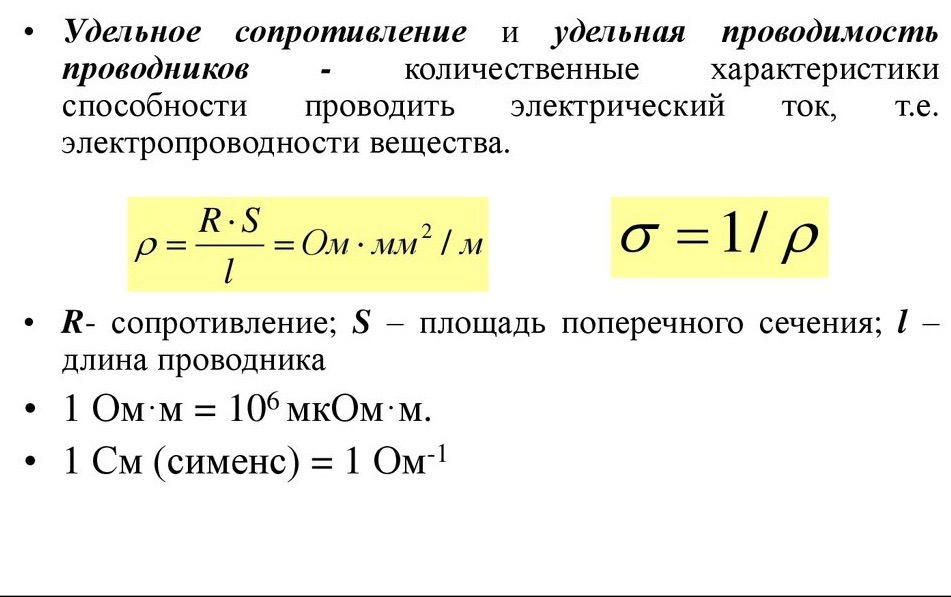

д., которые необходимы для поддержания тока. Все подобные устройства создают разность потенциалов и называются источниками напряжения. Когда источник напряжения подключен к проводнику, он создает разность потенциалов, которая создает электрическое поле. Электрическое поле, в свою очередь, воздействует на свободные заряды, вызывая ток. Величина тока зависит не только от величины напряжения, но и от характеристик материала, через который протекает ток. Материал может сопротивляться потоку зарядов, и мера того, насколько материал сопротивляется потоку зарядов, известна как удельное сопротивление . Это удельное сопротивление грубо аналогично трению между двумя материалами, которые сопротивляются движению.

д., которые необходимы для поддержания тока. Все подобные устройства создают разность потенциалов и называются источниками напряжения. Когда источник напряжения подключен к проводнику, он создает разность потенциалов, которая создает электрическое поле. Электрическое поле, в свою очередь, воздействует на свободные заряды, вызывая ток. Величина тока зависит не только от величины напряжения, но и от характеристик материала, через который протекает ток. Материал может сопротивляться потоку зарядов, и мера того, насколько материал сопротивляется потоку зарядов, известна как удельное сопротивление . Это удельное сопротивление грубо аналогично трению между двумя материалами, которые сопротивляются движению. В некоторых материалах, в том числе и в металлах, при данной температуре плотность тока примерно пропорциональна напряженности электрического поля. В этих случаях плотность тока можно смоделировать как

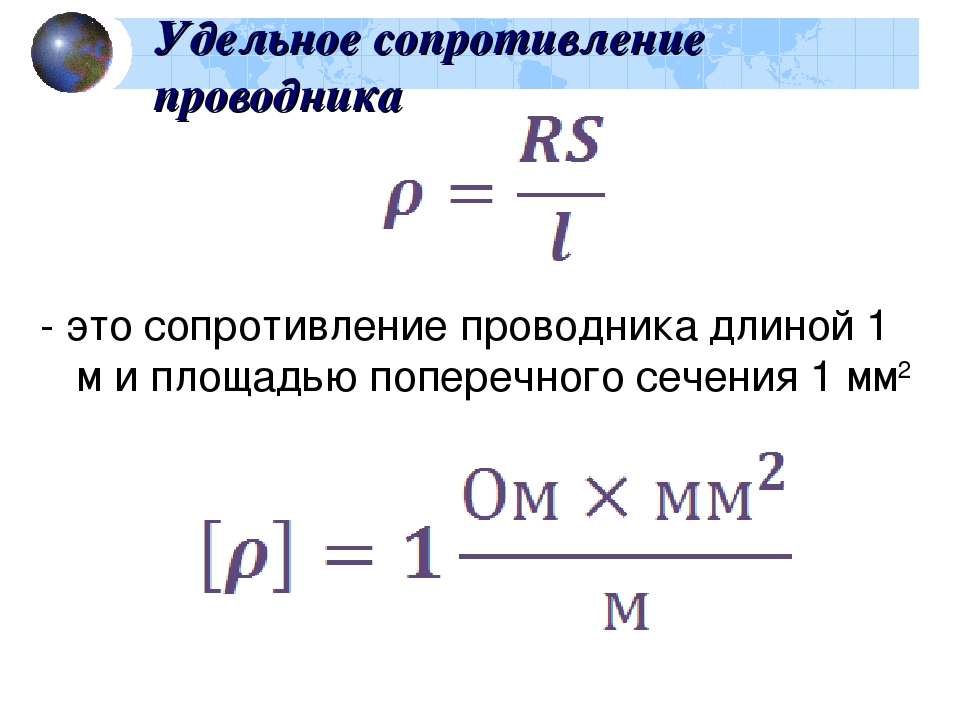

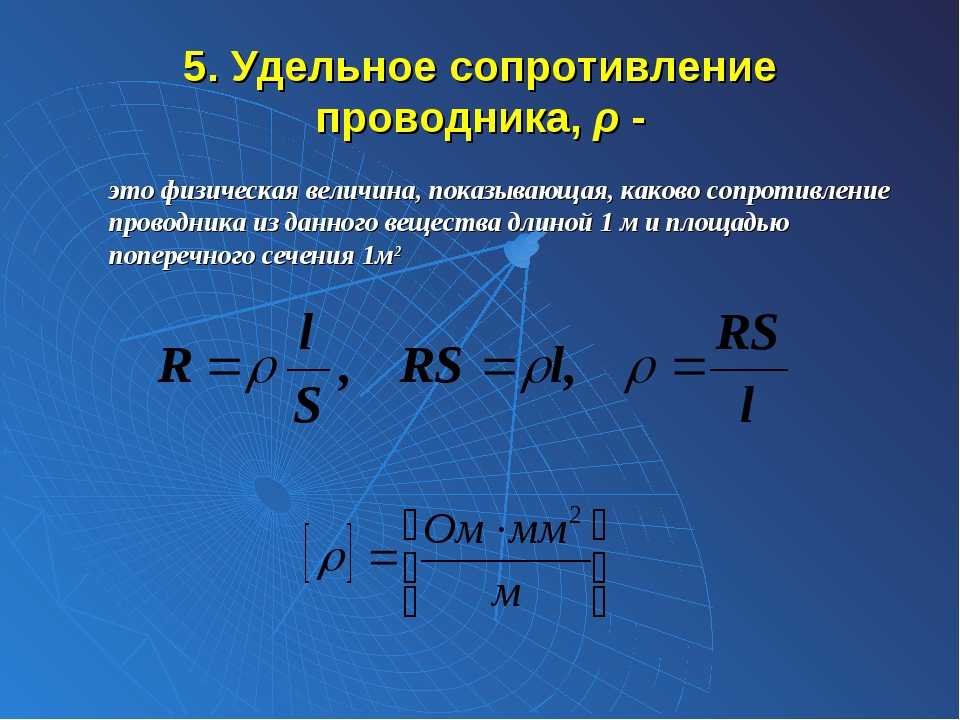

В некоторых материалах, в том числе и в металлах, при данной температуре плотность тока примерно пропорциональна напряженности электрического поля. В этих случаях плотность тока можно смоделировать как Удельное сопротивление материала является мерой того, насколько сильно материал сопротивляется прохождению электрического тока. Символом удельного сопротивления является строчная греческая буква ро, а удельное сопротивление является обратной величиной электропроводности:

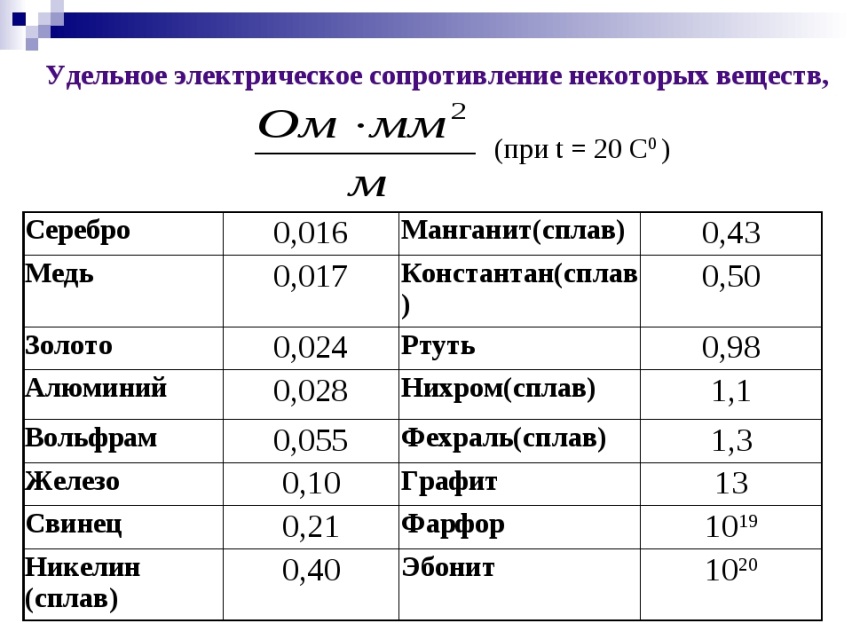

Удельное сопротивление материала является мерой того, насколько сильно материал сопротивляется прохождению электрического тока. Символом удельного сопротивления является строчная греческая буква ро, а удельное сопротивление является обратной величиной электропроводности: 3.1 Удельное сопротивление и электропроводность различных материалов при

3.1 Удельное сопротивление и электропроводность различных материалов при  1

1

Какие еще материалы используются для электропроводки и в чем их преимущества и недостатки?

Какие еще материалы используются для электропроводки и в чем их преимущества и недостатки? Во многих материалах зависимость приблизительно линейна и может быть смоделирована линейным уравнением:

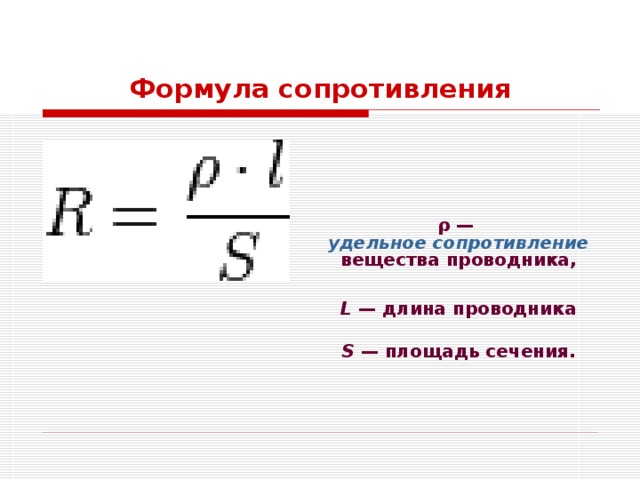

Во многих материалах зависимость приблизительно линейна и может быть смоделирована линейным уравнением: Сопротивление зависит от удельного сопротивления. Удельное сопротивление является характеристикой материала, используемого для изготовления провода или другого электрического компонента, тогда как сопротивление является характеристикой провода или компонента.

Сопротивление зависит от удельного сопротивления. Удельное сопротивление является характеристикой материала, используемого для изготовления провода или другого электрического компонента, тогда как сопротивление является характеристикой провода или компонента. 3.3)

3.3)

Дорожка изготовлена из оксида металла, обладающего полупроводниковыми свойствами, подобными углероду. Снова в концы резистора вставлены медные выводы. Затем резистор окрашивается и маркируется для идентификации. Резистор имеет четыре цветные полосы, как показано на рисунке 5.3.4.

Дорожка изготовлена из оксида металла, обладающего полупроводниковыми свойствами, подобными углероду. Снова в концы резистора вставлены медные выводы. Затем резистор окрашивается и маркируется для идентификации. Резистор имеет четыре цветные полосы, как показано на рисунке 5.3.4. Как мы видели, сопротивление связано с формой объекта и материалом, из которого он состоит.

Как мы видели, сопротивление связано с формой объекта и материалом, из которого он состоит. Устройство маленькое, поэтому быстро приходит в тепловое равновесие с той частью человека, к которой прикасается.

Устройство маленькое, поэтому быстро приходит в тепловое равновесие с той частью человека, к которой прикасается. Если нить используется в лампе накаливания, начальный ток через нить при первом включении лампы будет выше, чем ток после того, как нить достигнет рабочей температуры.

Если нить используется в лампе накаливания, начальный ток через нить при первом включении лампы будет выше, чем ток после того, как нить достигнет рабочей температуры. 3.6). Пространство между ними обычно заполнено изолятором, например, полиэтиленом. Между двумя проводниками возникает небольшой радиальный ток утечки. Определить сопротивление коаксиального кабеля длиной .

3.6). Пространство между ними обычно заполнено изолятором, например, полиэтиленом. Между двумя проводниками возникает небольшой радиальный ток утечки. Определить сопротивление коаксиального кабеля длиной .