Высокотемпературная холодная сварка для металла

Холодная сварка высокотемпературная является одной из самых качественны разновидностей, которая может использоваться даже в промышленности. Основным свойством, которое выделяет ее среди остальных, является то, что она может выдерживать высокие температурные воздействия. С легкостью переносит значения в 1000-1300 градусов Цельсия. Высокотемпературная холодная сварка для металла применяется для ремонта выпускных коллекторов, выхлопных труб, глушителей, печей, котлов и в прочих местах, где не имеется возможности использовать стандартную сварку. Продукт отлично подходит как для промышленного, так и для домашнего использования. Его можно без проблем использовать в тех местах, где идет открытый контакт с пламенем. От высокой температуры смесь становится только прочнее, поэтому, она идеально для заделки дыр и трещин, а также для наращивания материала.

Высокотемпературная холодная сварка для металла

Преимущества высокотемпературной холодной сварки

Холодная сварка термостойкая завоевала стол прочные позиции на рынке благодаря тем свойствам, которыми она обладает. К преимуществам можно отнести:

К преимуществам можно отнести:

- Легкость применения, так как эта разновидности является односоставной и для ее приготовления не нужно смешивать несколько компонентов;

- После использования шов не поддается коррозии, а также не окисляется;

- После затвердевания его можно обрабатывать с помощью песка;

- Холодная сварка для высоких температур стойко переносит химические воздействия;

- Ей можно придавать необходимую форму путем обработки;

- Использование безопасно для окружающей среды;

- Может использоваться в дороге и других нерабочих местах;

- За три часа при комнатной температуре она застывает на 95%, что позволяет использовать для экстренных случаев.

Недостатки высокотемпературной холодной сварки

- Сцепление с поверхностью заготовки не столь сильное, как при обыкновенной сварке;

- После нанесения зачастую остаются неэстетического вида части, которые требуется дополнительно обрабатывать;

- Нельзя применять для ответственных объектов;

- Не предназначено для масштабных работ.

Выбор холодной сварки

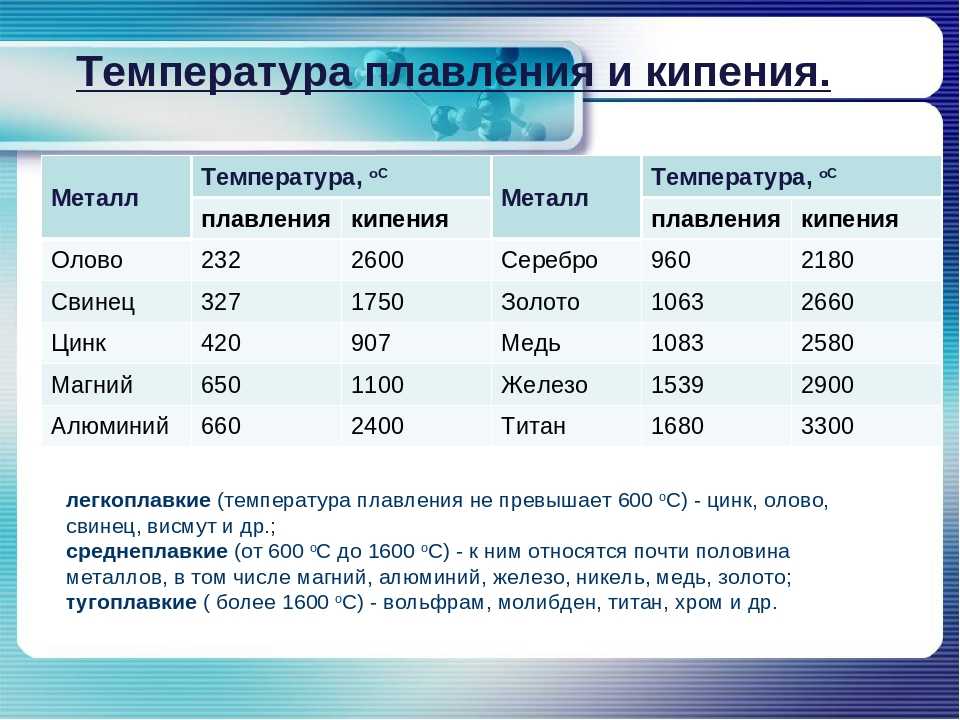

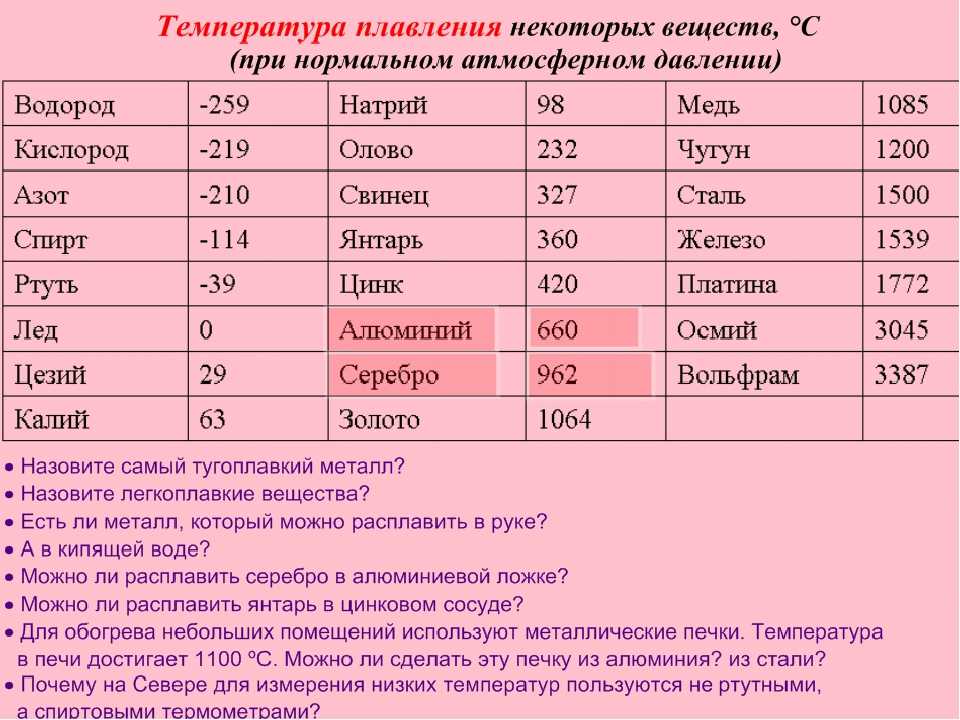

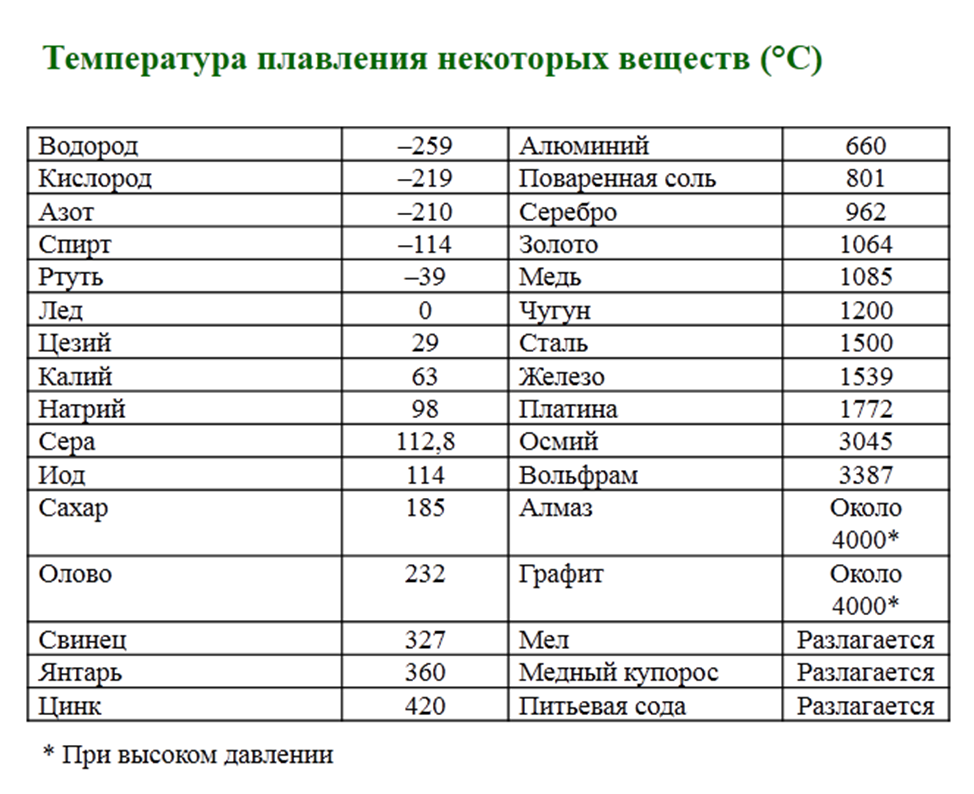

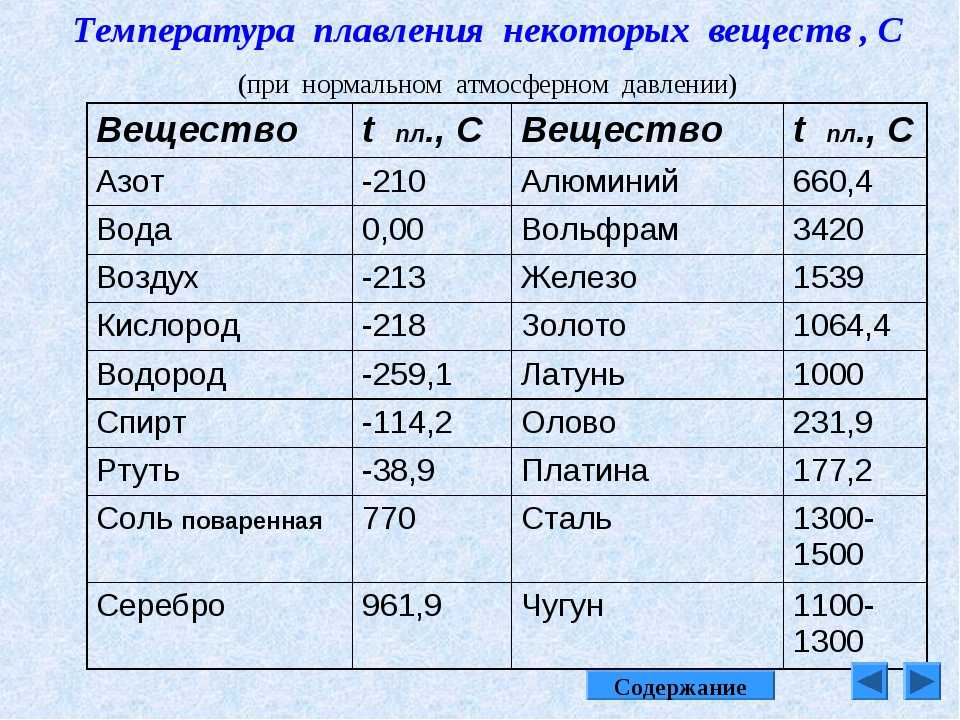

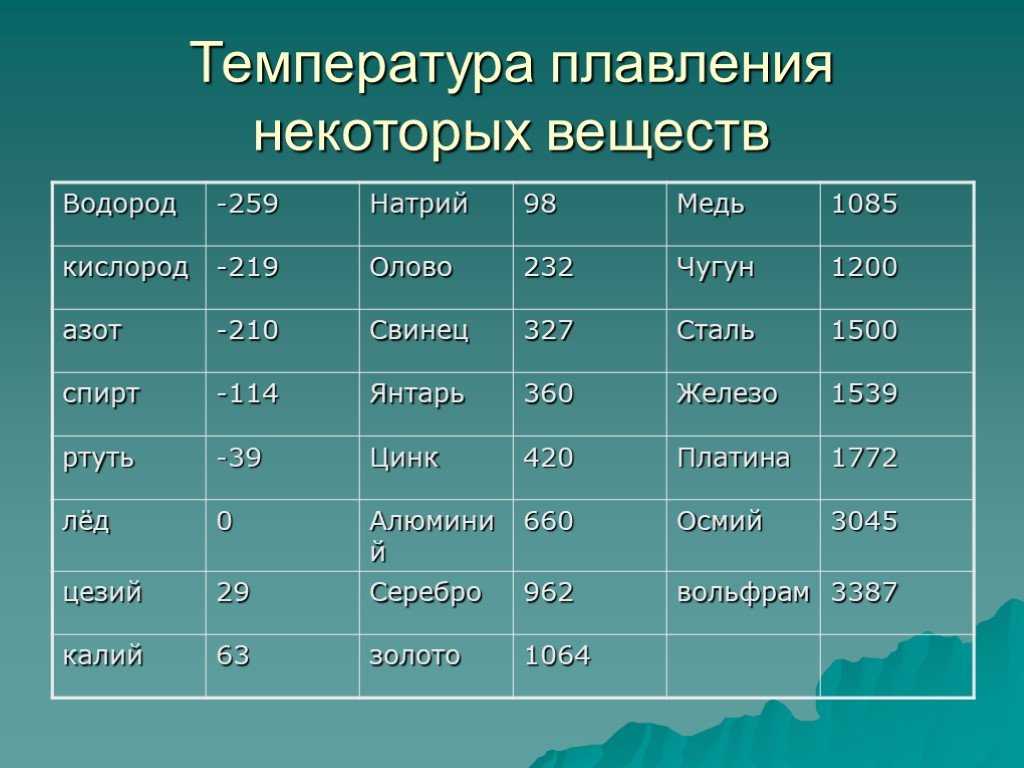

Подбор подходящей марки может занять некоторое время, но в этом нет ничего страшного. Большинство разновидностей, которые предназначены для работы в сферах с высокой температурой, имеют очень схожие характеристики. Основным отличием является максимальная температура, которую сможет выдержать вещество до тех пор, пока не начнет плавиться. Естественно, что чем выше этот показатель, тем дороже будет смесь. Здесь нужно отталкиваться от температуры плавления металла заготовки, так как не рационально делать так, чтобы высокотемпературная холодная сварка для металла имела более высокую теплостойкость, чем он сам.

«Важно! Лучше отдавать предпочтение не жидким маркам, так как они лучше схватываются при заделке трещин и имеют лучшие показатели термостойкости.»

Для постоянного пользования лучше покупать большие упаковки на несколько десятков грамм. Время застывания, зачастую, является не столь уж важным фактором, так как срочность ремонта деталей, которые постоянно подвергаются высокой температуре, невозможно будет осуществить, так как все равно придется ждать, пока детали остынут после эксплуатации и только тогда приступать к ремонту.

Состав

Холодная сварка для чугуна высокотемпературная может состоять как всего из одного компонента, так и из нескольких. Основными материалами в нем являются:

- Металлический наполнитель, как основное вещество, дающее крепость всему;

- Эпоксидная смола – главный компонент, создающий пластичность и однородность состава;

- Сера и прочие дополнительные компоненты, то уже зависит от конкретной марки.

Не стоит думать, что только лишь состав влияет на свойства итогового результата, так как на это еще влияет и грамотное использование клея, качественная предварительная подготовка и прочее.

Воздействие температуры

Холодная сварка высокотемпературная для нержавейки имеет свои особенности при влиянии высокой температуры. Эти особенности определяются составом компонентов, которые способны задать нужную выдержку. Производители указывают те данные, при которых шов сохраняет все свои свойства и не ослабляет прочность. Дешевые марки могут выдержать от 260 градусов Цельсия, что для небольшого домашнего ремонта этого будет достаточно. Дорогостоящие обладают большим диапазоном и могут не менять своих свойств и при 1 300 градусах. Главное в этом деле правильное нанесение материала, так как в ином случае стойкость значительно понижается.

Дорогостоящие обладают большим диапазоном и могут не менять своих свойств и при 1 300 градусах. Главное в этом деле правильное нанесение материала, так как в ином случае стойкость значительно понижается.

Разновидности

Холодна сварка высокотемпературная для глушителя имеет несколько разновидностей. Основные отличия состоят в виде материала. Это может быть жидкая основа, которая состоит из двух компонентов, требующих смешивания, а также пластилинообразная, уже готовая к применению. Первый вариант менее популярный в этой сфере и применяется редко.

Отличия в разновидностях встречаются по таким параметрам как:

- Емкость упаковки;

- Максимальная температура, которую может выдержать смесь;

- Время высыхания;

- Дополнительные компоненты в составе, такие как сера и прочие.

Технические характеристики

| Производитель | Страна | Объем, г | Консистенция |

| ABRO | Соединенные Штаты Америки | 57 | Жидкость |

| Blitz | Украина | 30 | Пластилин |

| Рем-Пласт | Украина | 30 | Пластилин |

| Hi-Gear | Соединенные Штаты Америки | 57 | Пластилин |

| Mastertool | Украина | 50 | Жидкость |

Методы использования

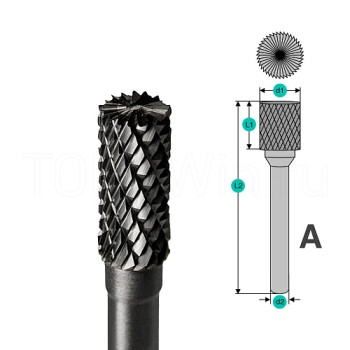

Сварка холодная высокотемпературная Termometal является достаточно простой в применении. Главное здесь – это процесс подготовки, так как от него зависит действительно многое. Во время подготовки следует полностью удалить ржавчину и осыпавшуюся окалину. Это можно сделать металлической щеткой или пескоструем, если есть такая возможность. Поверхность очищается от масла, жира и грязи. Иногда можно задействовать пропановый факел.

Главное здесь – это процесс подготовки, так как от него зависит действительно многое. Во время подготовки следует полностью удалить ржавчину и осыпавшуюся окалину. Это можно сделать металлической щеткой или пескоструем, если есть такая возможность. Поверхность очищается от масла, жира и грязи. Иногда можно задействовать пропановый факел.

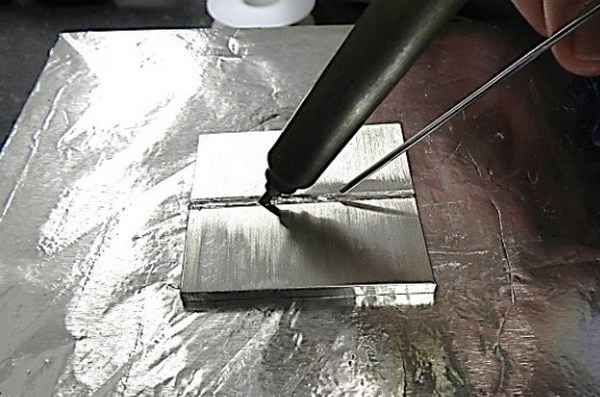

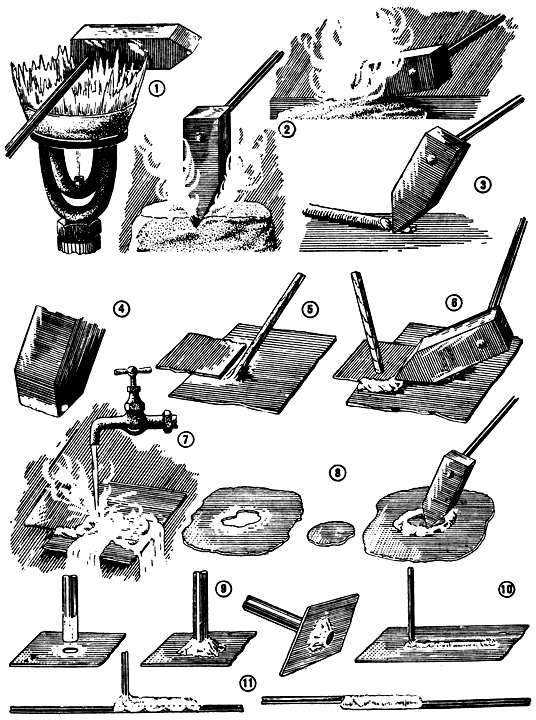

Во время самого нанесения порядок действий идет следующий:

- Тщательно встряхнуть емкость, если используется жидкость и хорошо смешать все компоненты, чтобы состав был действительно однообразным;

- Равномерно распределить массу одним слоем на место ремонта, а если нужно несколько слоев, то они наносятся последовательно, после выполнения полного круга процедур;

- Максимальная толщина для задела дырок, трещин и прочих отверстий не должна превышать 6 мм, а при необходимости в большей толщине следует наносить два слоя;

- Высыхание должно проходить при комнатной температуре не менее 3-х часов, если же температура будет выше, то это время может пройти быстрее;

- После этого периода следует подогревать все в течение 15 минут, чтобы проверить свойства и качества полученного результата;

- Если нет образования вздутий и пузырей, то значит, что поверхность была хорошо обработана и все полностью высохло, в ином случае нужно проделать все заново, предварительно собрав все наваренное;

- Дать металлу остыть;

- При необходимости, следует наносить второй слой, выполняя все вышеперечисленные процедуры, а ином случае – все готово к эксплуатации.

Рекомендации по применению

Материал способен соединять не только обыкновенное черное железо, но и цветной металл. Это актуально даже при склейке разнородных металлических изделий. Когда идет работа со сложными участками, а во многих случаях их можно обрабатывать и без демонтажа, нужно обеспечить удобный доступ к ним. При выполнении всех требований отремонтированный участок будет соответствовать всем заявленным свойствам прочности.

Жидкие составы предварительно выдавливаются и перемешиваются.

«Важно! В данном случае емкости и инструменты должны быть неметаллическими.»

Подготовленный материал лучше делать маленькими порциями, чтобы он не успел застывать прежде времени. Следует оградить холодную сварку от какой-либо механической нагрузки до полного высыхания.

что это такое, особенности и виды, применение жидкой термостойкой для нержавеющей стали, латуни, чугуна – Холодная сварка на Svarka.

guru

guru

Холодная сварка для металла высокотемпературная водостойкая – это наиболее качественный представитель семейства эпоксидных клеящих составов. Отличается сохранением эксплуатационных свойств даже при воздействии высоко температур.

Содержание

- 1 Область применения

- 2 Преимущества

- 3 Недостатки

- 4 Разновидности

- 5 Состав

- 6 Технические характеристики различных производителей

- 7 Форма компонентов

- 8 Какая лучше? Критерии выбора

- 8.1 Температурный режим

- 8.2 Герметики

- 8.3 Составы для автомобилей

- 8.4 Значение наполнения

- 9 Инструкция по применению

- 10 Производители и популярные марки

- 11 Заключение

Область применения

Термостойкость клея определяет сферы применения:

- Бытовая. Ремонт радиаторов отопления, газовых котлов, колонок, печей, кастрюль, чайников.

- Автомобильная. Ремонт всех узлов автомобиля, которые подвергаются воздействию высокой температуры: системы охлаждения, выпуска отработанных газов и двигатель.

[stextbox id=’alert’]Важно! Современный двигатель – высокотехнологичный агрегат. Не обладая профессиональными навыками, не стоит производить ремонт. Перед применением холодной сварки для ремонта двигателя рекомендуем проконсультироваться со специалистами[/stextbox]

Преимущества

Высокотемпературную холодную сварку ценят за следующие свойства:

- Широкий перечень соединяемых материалов. Клей способен соединять поверхности из алюминия, чугуна, латуни, нержавеющей стали, благородных металлов.

- Легкость применения. Использование не требует специальной подготовки или особых навыков. Простота состава предполагает проведение срочных работ в полевых условиях.

- Качество соединения. Шов не поддается химическому воздействию, коррозии и не подвержен окислению.

- Возможность обработки. После полной полимеризации соединение поддаются любой механической обработке, включая использование пескоструйных аппаратов.

- Экологичность. Абсолютно безопасно для окружающей среды.

Недостатки

Как и любое вещество, жаростойкий клей имеет свои недостатки:

- Температурный режим. Производители рекомендуют склеивать поверхности при комнатной температуре. В противном случае не стоит ожидать высокого качества шва.

- Промышленное применение невозможно. Применение дуговой сварки, на крупных предприятиях, обходится дешевле, чем соединение холодной сваркой. Даже с учетом высокой оплаты труда квалифицированных сварщиков.

Разновидности

Помимо формы и содержания упаковки, рассматриваемый материал различают по следующим параметрам:

- Показания к применению (универсальная, металлическая, сантехническая).

- Характеристики (влагостойкая, жаростойкая, маслостойкая).

- Время схватывания и полимеризации.

- Наличие дополнительных компонентов.

Состав

Содержит следующие компоненты:

- Эпоксидная смола.

То, на чем основана так называемая холодная сварка: базовый элемент клея, который отвечает за однородность и пластичность рабочей массы.

То, на чем основана так называемая холодная сварка: базовый элемент клея, который отвечает за однородность и пластичность рабочей массы. - Металлический или минеральный наполнитель. Важная составляющая, которая придает крепость при полимеризации. Благодаря металлической составляющей состав получил название — внешний вид соединения напоминает сварочный шов от ручной дуговой сварки.

- Наполнители. Наиболее распространенным элементом является сера. В состав входят и другие компоненты, отвечающие за качество продукции. Изготовители держат их в секрете.

Технические характеристики различных производителей

Рассмотрим перечень продуктов, которые пользуются популярностью в крупнейших городах России – Москве и Санкт-Петербурге:

- ABRO Термометалл TM-185. Страна-производитель – США. Однокомпонентный материал для заделки трещин и отверстий в стальных и железных деталях. Пригоден к использованию при ремонте автомобильных узлов, бытовых отопительных приборов, промышленного оборудования.

Содержит антикоррозийные добавки. Отличается стойкостью к нефтепродуктам. Выдерживает температуру до 1316 Сº.Время полной полимеризации – 24 часа. Рекомендованная толщина слоя – 6 мм.

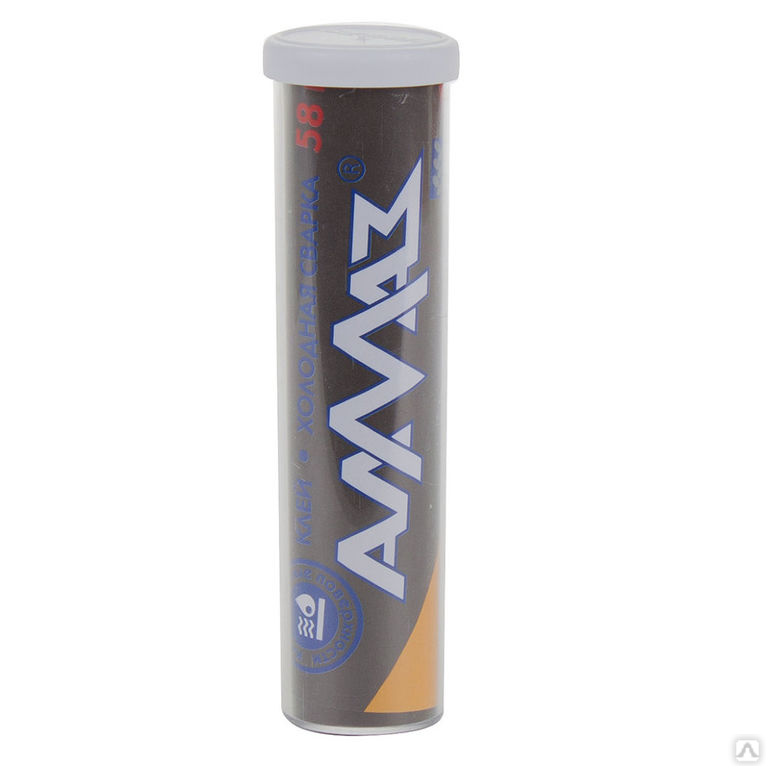

Содержит антикоррозийные добавки. Отличается стойкостью к нефтепродуктам. Выдерживает температуру до 1316 Сº.Время полной полимеризации – 24 часа. Рекомендованная толщина слоя – 6 мм. - Клей «холодная сварка» АЛМАЗ «ТЕРМОСТОЙКИЙ». Продукт российского производства. Используется для соединения различных поверхностей: черный металл, нержавейка, пластмасса, стекло, керамика, дерево. Наиболее эффективен при ремонте батарей, радиаторов отопления и различных трубопроводов. Возможно применение на мокрых или замасленных поверхностях. Термостойкость до 300 Сº.Время полной полимеризации – 24 часа. Прочность при отрыве – 120 кг/см².

[stextbox id=’info’]Вышеуказанные товары, в числе прочих, можно приобрести сети строительных гипермаркетов «Леруа Мерлен».[/stextbox]

Форма компонентов

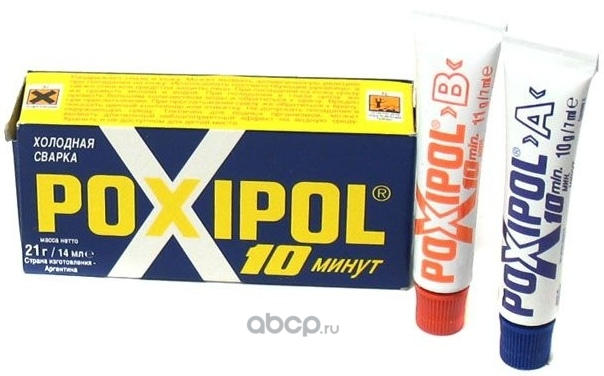

Холодная сварка отличается степенью густоты: производят пастообразный и жидкий составы.

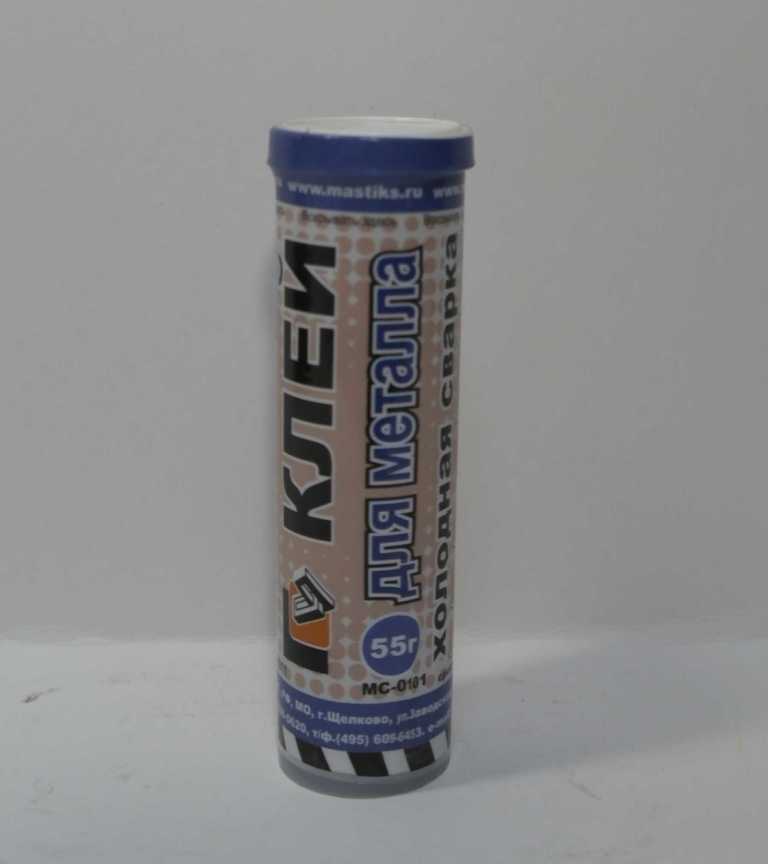

- Пастообразный представляет собой однокомпонентное вещество, готовое к использованию.

По внешнему виду напоминает детский пластилин.

По внешнему виду напоминает детский пластилин. - Жидкую сварку для металла выпускают в специальных контейнерах. Является двухкомпонентным клеем, который необходимо смешать перед применением.

Двухкомпонентные растворы имеют преимущество – длительный срок хранения, тогда как однокомпонентный клей необходимо использовать после вскрытия упаковки.

Какая лучше? Критерии выбора

Популярность холодной сварки породила огромное количество товаров на любой вкус, поэтому выбор должен зависть от области применения.

Температурный режим

Универсальные продукты отличаются хорошим показателем прочности на растяжение и разнообразием соединяемых материалов. Показатель химической устойчивости – средний. Можно ли таким составом заклеить кастрюлю? Да, но максимальная температура соединения не превышает 200 Сº.

Специализированный клей сохраняет свойства при температуре свыше 1000 Сº.

Герметики

Краеугольным камнем универсальных продуктов является низкая избирательность. Для устранения утечек труб отопления рекомендуем использовать специальные водостойкие продукты. В первую очередь они являются герметиками, поэтому не ждите от них высокой адгезии при заклеивании металла. Производятся в жидком виде.

Для устранения утечек труб отопления рекомендуем использовать специальные водостойкие продукты. В первую очередь они являются герметиками, поэтому не ждите от них высокой адгезии при заклеивании металла. Производятся в жидком виде.

Составы для автомобилей

Автомобильная холодная сварка отличается устойчивостью к негативным факторам, которые сопровождают эксплуатацию автомобиля – вибрация, удары, перепады температур. Не подходит для применения под водой. Высокий показатель прочности на разрыв.

Значение наполнения

Обращайте внимание на соединяемый материал. Для холодной сварки металла лучше всего подойдет сварка с металлическим наполнителем. Он должен соответствовать параметрам металла. Например, для соединения чугуна необходим чугунный наполнитель, для меди – медный и т. п. Это позволит добиться наилучших результатов.

Инструкция по применению

Перед работой внимательно изучите инструкцию по применению. В ней указаны технические характеристики. Также можно почерпнуть нужную информацию, касательно безопасного использования клея и рекомендуемых областей применения.

Также можно почерпнуть нужную информацию, касательно безопасного использования клея и рекомендуемых областей применения.

Ниже приведены общие правила при использовании холодной сварки.

Правила безопасности при работе с холодной сваркой

Холодная сварка – нетоксичный материал. Ее применения не требует использования защитных очков или средств защиты органов дыхания. Основным требованием безопасности некоторых продуктов является защита кожного покрова и слизистой оболочки от непосредственного контакта с клеем.

[stextbox id=’warning’]В случае попадания в глаза следует хорошо промыть контактный участок большим количеством воды и обратиться к врачу. Это относится к готовой смеси – контакт с высохшим продуктом не принесет вреда здоровью.[/stextbox]

Посуда для подготовки смеси должна быть чистой, без содержания посторонних элементов. Дальнейшее использование посуды для приема пищи нежелательно.

Производители и популярные марки

Рейтинг наиболее популярных производителей холодной сварки возглавляют:

- HI-GEAR;

- Liqui Moly;

- ALTECO;

- MANNOL;

- LAVR;

- АЛМАЗ;

- Done Deal.

[stextbox id=’warning’]Если вы хотите узнать больше об использовании холодной сварки, то на нашем сайте есть статьи по темам:

- Какую холодную сварку сварку лучше выбрать для металла?

- Как пользоваться холодной сваркой для пластика?

- Как заварить глушитель холодной сваркой?[/stextbox]

Заключение

Таким образом, холодная сварка является наиболее востребованным средством экстренного ремонта в бытовой и автомобильной сфере. Однако, ее применение не всегда освобождает от необходимости в проведении полноценного ремонта или замены детали.

[stextbox id=’info’]Автомеханик ООО «Алеко-Сервис» Бондаренко Сергей Анатольевич, опыт работы – 20 лет: «Я занимаюсь ремонтом автомобильного подвижного состава с 20 лет. Появление на рынке термостойкой холодной сварки существенно облегчила мне жизнь – особенно при ремонте выхлопной системы. С задачей заделки незначительных трещин она справляется «на отлично». К тому же отсутствует необходимость снятия узлов для полноценной сварки – это экономит силы и время». [/stextbox]

[/stextbox]

Pressure Welding Machines Limited — Что такое холодная сварка давлением?

Холодная сварка давлением — это форма сварки в твердой фазе, которая уникальна тем, что выполняется при температуре окружающей среды. (Другие формы сварки в твердой фазе проводятся при повышенных температурах, но хотя эти температуры высоки, материал не расплавляется, а просто становится более пластичным.)

Еще в 3000 г. до н.э. чтобы сварить раскаленные частицы вместе. Кузнецы также веками ковали кованое железо. Этот вид сварки всегда выполнялся при высоких температурах.

Первый известный в Великобритании пример молотковой сварки при температуре окружающей среды (поэтому настоящая сварка холодным давлением) относится к позднему бронзовому веку, около 700 г. до н.э. В качестве материала использовалось золото, и во время раскопок были найдены золотые шкатулки, изготовленные с помощью этого процесса.

до н.э. В качестве материала использовалось золото, и во время раскопок были найдены золотые шкатулки, изготовленные с помощью этого процесса.

Открытие сварки холодным давлением

Первое научное наблюдение за сваркой холодным давлением было сделано в 1724 году преподобным Дж. И. Дезагюльером. Он продемонстрировал это явление Королевскому обществу, а позже опубликовал подробности в научных журналах того времени. Преподобный Дезагюлье обнаружил, что если взять два свинцовых шарика диаметром около 25 мм каждый, прижать их друг к другу и скрутить, то две части соединятся вместе. Прочность соединения была измерена на безменах, и, хотя результаты были неустойчивыми, были получены хорошие соединения, некоторые из которых были такими же прочными, как исходный материал.

После открытия, сделанного преподобным Дезагюлье в 18 веке, до Второй мировой войны почти ничего не происходило. Это ускорило разработки, особенно в Германии, где элементы охладителя из легкого сплава для самолетов приваривались давлением, хотя известно, что эта сварка выполнялась при повышенных температурах.

Впервые увиденная холодная сварка давлением может показаться почти волшебным процессом. Люди, не знакомые с этим, часто неохотно принимают метод сварки, который не использует тепло или электричество и какую-либо форму флюса для выполнения соединений. После демонстрации они неизбежно спрашивают: «Как соединяются два куска металла?»

Было несколько объяснений фактического механизма, с помощью которого получается холодная сварка давлением. Например, было высказано предположение, что это происходит в результате перекристаллизации или энергетической гипотезы, но большинство объяснений были либо опровергнуты экспериментально, либо опровергнуты на теоретических основаниях.

Принятая в настоящее время гипотеза, объясняющая возникновение холодной сварки давлением, предполагает, что атомы металлов удерживаются вместе металлической «связью», названной так потому, что она свойственна металлическим веществам. Связь можно описать как «облако» свободных отрицательно заряженных атомов, сформировавшихся в единое целое в результате действия сил притяжения.

Создание сварного шва

Следовательно, если две металлические поверхности соединить с расстоянием всего в несколько ангстрем (в одном сантиметре 300 миллионов ангстрем), может произойти взаимодействие между свободными электронами и ионизированными атомами. Это устранит потенциальный барьер, позволив электронному облаку стать общим. Это, в свою очередь, приводит к соединению и, следовательно, к сварному шву.

Более простой способ объяснить этот довольно удивительный процесс состоит в том, что если две поверхности соединяются вместе, обе из которых являются анатомически чистыми и анатомически плоскими, если рассматривать их в атомном масштабе, то образуется такое же соединение, как и у исходного материала.

Первые применения

Однако на практике склеивание практически невозможно в большинстве условий из-за неровностей поверхности, органических загрязнений поверхности и химических пленок, таких как оксидные пленки.

Для достижения максимальной эффективности сварки любые формы загрязнения должны быть сведены к минимуму, а площадь контакта, площадь сварного шва, должна быть максимально увеличена.

В более ранних применениях стыковой сварки холодным давлением осадка и радиальное смещение границ раздела выполнялись за один этап. У этого метода было несколько недостатков: необходимо было спрямлять соединяемые концы; обе поверхности должны быть свободны от загрязнения; и количество материала, выступающего из захватывающего штампа, было таким, что мог возникнуть изгиб и отсутствие соосности, тем самым нарушая правильное течение металла.

Принцип множественной высадки

Затем появилась система стыковой сварки, разработанная компанией GEC и использующая так называемый «принцип множественной высадки». Когда материал вставляется в матрицу, каждый раз, когда машина активируется, материал захватывается матрицей и подается вперед.

Таким образом, две противоположные поверхности растягиваются и увеличиваются по всей площади поверхности, когда они прижимаются друг к другу. Оксид и другие поверхностные примеси вытесняются наружу из сердцевины материала, и происходит соединение. Рекомендуется как минимум четыре осадки, чтобы убедиться, что все примеси выдавлены из интерфейсов.

Рекомендуется как минимум четыре осадки, чтобы убедиться, что все примеси выдавлены из интерфейсов.

Преимущества этого вида сварки очевидны на практике. Концы проволоки или стержня не требуют подготовки перед сваркой, а выравнивание двух торцевых концов происходит автоматически, когда материал помещается в матрицу. Нет настройки температуры, которую нужно достичь; нет необходимости устанавливать зазор, так как он встроен в матрицу; и давление пружины не должно быть установлено. Любая из этих вещей, неправильно установленная на аппарате контактной стыковой сварки, приведет к отказу сварки.

Подходящие металлы

Холодная сварка давлением ограничена цветными металлами или, в лучшем случае, мягким железом, не содержащим углерода. Большинство цветных металлов поддаются холодной сварке, и хотя медь и алюминий являются наиболее распространенными, различные сплавы, такие как Aldrey, Triple E, Constantan, латунь 70/30, сплавы цинка, серебра и серебра, никель, золото и многие другие имеют хорошую холодную сварку. свариваемость. Провода с покрытием, включая луженую медь, посеребренные и никелированные провода, можно приваривать друг к другу или к простой меди.

свариваемость. Провода с покрытием, включая луженую медь, посеребренные и никелированные провода, можно приваривать друг к другу или к простой меди.

Обычные методы соединения разнородных металлов, таких как медь и алюминий, а именно контактная сварка, сварка трением или пайка пламенем, приведут к быстрому разрушению соединения. Эта реакция в соединении медь/алюминий начинается, как только два металла соединяются вместе.

Проблема создается оксидами и воздушным пространством, которые остаются между границами раздела при этих методах сварки, а не непохожестью между самими металлами. Однако при холодной сварке давлением эти оксиды и воздушные пространства вытесняются в процессе сварки, и, поскольку тепло не применяется, происходят только металлургические изменения, которые происходят при температуре окружающей среды.

Холодная сварка давлением обеспечивает наиболее удовлетворительный способ соединения меди с алюминием без образования хрупких интерметаллических соединений. Качество отличное, потому что получается обработанная структура, в отличие от литой структуры, получаемой при сварке плавлением. Также отсутствует околошовная зона с неподходящими свойствами.

Качество отличное, потому что получается обработанная структура, в отличие от литой структуры, получаемой при сварке плавлением. Также отсутствует околошовная зона с неподходящими свойствами.

Для проверки прочности сварного шва большинство людей полагаются на прибор для испытаний на растяжение. В качестве альтернативы вы можете сделать тест на изгиб в обратном направлении. Однако самым строгим испытанием является прохождение сварного шва через несколько штампов на проволочно-волочильном станке.

Роль штампов

Матрицы играют важную роль в процессе холодной стыковой сварки. Во-первых, они должны прочно сжимать материал, поэтому внутреннюю часть полости либо протравливают электрическим карандашом, либо, если матрица предназначена для сварки больших кусков алюминия, перед матрицей в полости наносят метки захвата. подвергается термической обработке.

Зазор между двумя гранями или носиками матрицы также чрезвычайно важен. Если он будет слишком большим, материал просто рухнет или согнется. Этот размер учитывается при производстве и не может быть изменен.

Этот размер учитывается при производстве и не может быть изменен.

Наконец, имеется смещение носиков штампа, из-за чего сварной шов выглядит неровно по окружности материала. Цель смещения состоит в том, чтобы разбить заусенец на две половины, чтобы их можно было легко удалить: в противном случае заусенец, скорее всего, останется в виде незакрепленного кольца вокруг материала, и его придется отрезать. Носки матрицы также должны быть достаточно острыми, чтобы фактически срезать заусенец вокруг сварного шва, опять же, чтобы можно было легко удалить весь заусенец.

Твердость и состояние штампа также очень важны. На заре холодной сварки поломка штампа была очень распространенным явлением, и долгое время после того, как была разработана машина для сварки медного стержня диаметром 8 мм, существовали проблемы с удержанием необходимых усилий в штампе такого размера.

PWM уже более 30 лет производит штампы в соответствии с чрезвычайно высокими стандартами и допусками. По мере совершенствования технологии изготовления проволоки росла и потребность в точности. Текущая программа исследований и разработок PWM позволила ей производить матрицы, способные соединять очень тонкую проволоку. PWM была первой компанией за пределами США, разработавшей матрицу, которую можно было использовать в обычных машинах для холодной сварки для соединения проволоки диаметром от 0,08 мм (0,003145″). Стандартные отраслевые матрицы теперь могут быть изготовлены для проволоки диаметром от 0,08 (0,003145 дюйма) до 6,50 мм (0,256 дюйма). Матрицы также могут быть изготовлены для круглых или профильных проволок и стержней в соответствии со спецификациями заказчика.

Текущая программа исследований и разработок PWM позволила ей производить матрицы, способные соединять очень тонкую проволоку. PWM была первой компанией за пределами США, разработавшей матрицу, которую можно было использовать в обычных машинах для холодной сварки для соединения проволоки диаметром от 0,08 мм (0,003145″). Стандартные отраслевые матрицы теперь могут быть изготовлены для проволоки диаметром от 0,08 (0,003145 дюйма) до 6,50 мм (0,256 дюйма). Матрицы также могут быть изготовлены для круглых или профильных проволок и стержней в соответствии со спецификациями заказчика.

Матрицы PWM также могут быть изготовлены для различных профилей, если профиль позволяет сделать матрицу из двух половин, что необходимо для удаления свариваемой проволоки, а площадь поперечного сечения находится в пределах допустимой машина.

Также можно сваривать вместе проволоки двух разных размеров. Как правило, больший диаметр не должен превышать меньший более чем на 30%. Если медь значительно меньше в диаметре, чем алюминий, медь просто вживится в алюминий, и сварка не будет достигнута.

Что такое холодная сварка и как работает аппарат для холодной сварки?

Соединение металла с небольшим нагревом или без него называется холодной сваркой. Это интересный метод сварки , где работают физика и понимание материаловедения.

Здесь мы будем изучать, что такое холодная сварка? и Как это работает и какие металлы мы можем сваривать?

Как определить холодную сварку?

Процесс холодная сварка не требует подвода тепла для соединения металлических заготовок. Металл не расплавляется ни на одной стадии и остается в твердом состоянии. Таким образом, холодная сварка обозначается как процесс сварки в твердом состоянии. Энергия, необходимая для соединения металла, прикладывается в виде давления. Холодная сварка никогда не имеет металла в расплавленном состоянии по сравнению со сваркой плавлением или дуговой сваркой и сваркой трением.

Приложение давления максимально сближает металлические поверхности. Степень давления делает нанорасстояние неважным, атомы металла перескакивают с одного образца на другой. Это приводит к почти идеальному соединению без каких-либо последствий, и две металлические детали становятся однородной связкой.

Степень давления делает нанорасстояние неважным, атомы металла перескакивают с одного образца на другой. Это приводит к почти идеальному соединению без каких-либо последствий, и две металлические детали становятся однородной связкой.

Чтобы получить такой результат, нам нужна очень чистая металлическая поверхность, близкая к идеальной. Поскольку каждый металл имеет оксидный слой, который необходимо удалить перед началом холодной сварки. Мы обсудим это более подробно, но давайте сначала разберемся в плюсах и минусах процесса.

Преимущества холодной сварки

- Это идеальный способ сварки алюминия.

- Соединение алюминия и меди является отличным преимуществом при холодной сварке.

- Зона термического влияния и зона концентрированного нагрева дуговой сварки здесь отсутствуют.

- Почти идеальное сварное соединение без интерметаллического хрупкого соединения, микротрещин и других дефектов.

- Соединение разнородных металлов, сварка которых другими способами затруднена.

- Может сваривать экзотические металлы, такие как медь, золото и т. д.

- Уменьшена сила умения.

Недостатки холодной сварки

- Требуется тщательная очистка поверхностей.

- Требуется несколько громоздких этапов очистки и подготовки.

- Загрязнение, неровные поверхности и наноразмерные структуры могут ухудшить результаты.

- Не запускается для промышленной установки из-за воздушной пыли и мусора.

- Не подходит для сварки углеродистой стали и твердых металлов, подходит только для цветных металлов, таких как медь, алюминий, свинец, золото и т. д.

- Не подходит для сварки неровных поверхностей и дает наилучшие результаты только для плоских поверхностей.

Для чего используется холодная сварка?

Этот процесс сварки используется во многих отраслях, в том числе в аэрокосмической, электронной и автомобильной. Случаи, когда требуется соединение разнородных металлических проволок, лучше всего подходят для всех сварочных процессов.

Холодная сварка лучше всего подходит для прокладки подземной проволоки, когда существует опасность пожара, выброса горючих газов во время процесса сварки плавлением.

Это идеальное решение для герметизации контейнеров со взрывчатыми веществами, которые в противном случае чувствительны к теплу. Считается, что холодная сварка используется там, где тепло может причинить больше вреда или может привести к опасности перегрева.

Как работает холодная сварка?

Этот процесс сварки соединяет металл при температуре окружающей среды без выделения тепла и прохождения электрического тока в месте соединения. Приложение силы к металлическим образцам устраняет шероховатость поверхности и устраняет неровности на поверхности. Но основная причина применения давления — усилить межатомное притяжение между металлическими поверхностями.

Для начала холодной сварки необходимо удалить оксидные слои с обоих металлов. Каждый металл неизбежно образует на поверхности оксидный слой, который делает внутренний металл чистым и недоступным. Прессование двух окисленных, грязных медных деталей не приведет к получению сварного шва.

Прессование двух окисленных, грязных медных деталей не приведет к получению сварного шва.

После тщательной очистки поверхностей при достаточном давлении металл превращается в однородную металлургическую связку. Новообразованный металл действует как однородный кусок рядом с основным металлом. Для этого нужна исключительная чистота и отсутствие неровностей поверхности.

Этот уровень однородности может быть достигнут главным образом с помощью сварочной проволоки только потому, что процесс сварки холодной проволокой удаляет примеси почти идеально и точно.

Принадлежности для холодной сварки

Первоначальная очистка металлических поверхностей и точная геометрия шва являются основными предпосылками. Чистые и ровные поверхности стыков обязательны, поэтому желательны плоские и неправильные свободные формы. Оксидный слой и загрязнения, как правило, удаляются обезжириванием, проволочной щеткой, химикатами и т. д.

Перед очисткой металлической щеткой необходимо удалить масло и жир с металлических поверхностей. Этот процесс необходим, иначе щетка может протолкнуть эти примеси глубже в металлы.

Этот процесс необходим, иначе щетка может протолкнуть эти примеси глубже в металлы.

Как только мы очистим масла, мы можем приступить к очистке оксидного слоя. В зависимости от характеристик металла могут быть рекомендованы различные материалы щетины и типы щеток.

Достаточно ли прочна холодная сварка?

Определенно, холодный сварной шов не уступает по прочности основному металлу, если он выполнен должным образом после необходимой подготовки. Прочность холодного сварного соединения зависит от свойств металла. Холодная сварка не может превзойти первоначальную прочность металла, как при других методах сварки плавлением.

Прочность шва будет нарушена, если очистка поверхностей будет недостаточной и нерегулярной. В таких ситуациях, как холодная сварка или соединение проволоки, стабильное соединение может быть достигнуто легко.

Возможность соединения под сварку

В силу того, что давление холодной сварки лучше работает с большой контактной поверхностью, его лучше всего использовать для стыковых и нахлесточных соединений. Соединение сварочной проволоки и трубы выполняется встык, потому что легко обрезать концы, закрепить чистый металл и прижать проволоки друг к другу.

Соединение сварочной проволоки и трубы выполняется встык, потому что легко обрезать концы, закрепить чистый металл и прижать проволоки друг к другу.

В случае стыковой сварки зазор между точками зажима и контактной поверхностью не должен быть большим, так как мягкие металлы могут изгибаться вбок вместо соединения.

Соединение внахлестку сложно выполнить при холодной сварке. Металлические листы, сжатые вместе, уменьшат толщину из-за давления. Возможны потери до 50% толщины при расчете по проекту. В противном случае конечный материал не будет соответствовать требованиям проекта.

Даже если наш сварной шов безупречен, утончение детали не может быть неприемлемым. Рассчитайте результирующую толщину, учитывая пластичность и мягкость металла.

Аппарат для холодной сварки проволоки

Аппарат для холодной сварки проволоки малого диаметра, как правило, является оборудованием с ручным управлением. Для металлов большего диаметра может потребоваться пневматический или электропневматический метод. Большинство этих машин, которые работают с проволокой, полосами и прутками, являются переносными.

Большинство этих машин, которые работают с проволокой, полосами и прутками, являются переносными.

Использование пневматического усилителя в переносных машинах для холодной сварки создает сильное давление. Со стороны оператора находится сварочная головка. Рабочая головка расположена в верхней части машины и действует как сварочная головка, контролируя приложенное давление и поддерживая стабильность.

После того, как матрица помещена и закреплена в гнезде матрицы, по бокам вводятся провода или стержни. Приложение давления заставляет матрицу обжимать провод вблизи концов и плотно прижиматься друг к другу. Давление здесь выдавило примеси из их ядер наружу. Таким образом, проволока для холодной сварки создает лучшее соединение, чем сварка листового металла. Это связано с малыми поверхностями соединения проводов, в отличие от листов.

Приложение давления не менее 4 раз для выдавливания всех примесей. Процесс определяется как принцип множественных нарушений. После того, как провода склеены, мы можем удалить их из машины и удалить остатки вокруг области соединения.

Горячая сварка и холодная сварка

Процесс горячей сварки включает в себя такие этапы, как электрическая дуга, сопротивление, активное пламя, плавление и расплавление металла. Холодная сварка — это плавление под давлением и лучше всего подходит для цветных металлов.

Особенности горячей сварки

- Требуется тепло

- Требуется электрическая дуга

- Давление не требуется

- Можно сваривать почти все металлы

- Более широкое применение в промышленности

Особенности холодной сварки

- Нет необходимости для HEAT

- Нет необходимости в электрической дуге

- Высокое давление не требуется

- CAN BEALD ONLY FERROUST CABLE FREA

- LIMIT можно и что нельзя сваривать холодной сваркой?

Список металлов, которые можно сваривать в холодном состоянии, включает алюминий, медь, свинец, цинк, латунный сплав, серебро, никель, платину, серебряный сплав и золото.

Он может сваривать алюминиевые сплавы серий 2xxx и 7xxx, что в противном случае невозможно.

Он может сваривать алюминиевые сплавы серий 2xxx и 7xxx, что в противном случае невозможно.Холодная сварка лучше всего подходит для сварки металлов, имеющих гранецентрированную кубическую структуру атомов и медленно затвердевающих. Пластичные металлы подходят для холодной сварки, как указано в приведенном выше списке.

Невозможно сваривать углеродистую сталь, сплав, содержащий углерод. Поскольку углеродистая сталь является наиболее свариваемым металлом, применение холодной сварки ограничено.

Виды холодной сварки

Холодная сварка не имеет разных видов . Есть методы с аналогичным названием, ошибочно принимаемые за холодную сварку. Пришло время взглянуть на эти методы, чтобы понять их.

1. Холодная сварка ВИГ

Этот метод не имеет отношения к холодной сварке. Некоторые аппараты для сварки TIG имеют холодную настройку, ограничивающую подачу тепла. Этого можно добиться, применяя крошечное пятно дуги в течение доли секунды.

Температура здесь остается минимальной, так как генерируемое тепло быстро рассеивается с металлом с высокой проводимостью в металле, таком как алюминий. Это полезная техника для соединения очень тонких листов металла и проволоки. Аналогичные результаты могут быть достигнуты с помощью сварочных аппаратов TIG с настройками импульса.

Мы можем получить низкотемпературную сварку TIG, установив очень низкий импульсный ток и большое время между импульсами, но холодная сварка является лучшим выбором.

Холодная сварка по сравнению со сваркой ВИГ

2. Холодный перенос металла

При холодном переносе металла дуга используется для создания соединения, как сварка плавлением.

Это неправильное название, ошибочно обозначенное как холодная сварка, что создает путаницу. Это процесс сварки MIG, который требует на 90% меньше тепловложения по сравнению с обычным процессом сварки MIG.

Это неправильное название, ошибочно обозначенное как холодная сварка, что создает путаницу. Это процесс сварки MIG, который требует на 90% меньше тепловложения по сравнению с обычным процессом сварки MIG.Метод холодного переноса металла очень холодный и решает многие проблемы реальных методов холодной сварки. Мы должны быть осторожны в определении двух методов.

В настоящем процессе CMT используется электрическая дуга, присадочный металл, и он может быть полезным инструментом, когда сварка холодным давлением невозможна. CMT требует точности в выборе присадочной проволоки для контроля подвода тепла.

3. J B Weld

Торговая марка JB Weld из группы эпоксидных связующих систем для стеклопластика, металла, бетона, кирпича и т. д. Ее можно назвать оригинальной формулой холодной сварки, но на самом деле она не делает сварной шов между металлами.

Здесь два металла не сливаются в однородную массу за счет межатомного притяжения, как в процессе холодной сварки.

Металлические детали просто слипаются, но не свариваются вместе. Этот JB Weld представляет собой эпоксидную смолу, состоящую из двух компонентов: основы и активатора. Смешиваем и наносим поверх металлических концов, закрепляем зажимами и начинаем отверждение.

Обеспечивает слабое соединение с прочностью 5020 PSI по сравнению с электродом E6010.

Это не холодная сварка, а процесс, при котором возможен мелкий ремонт в доме.

Часто задаваемые вопросы

Какие металлы можно сваривать холодной сваркой?

Металлы, обладающие высокой пластичностью, могут подвергаться холодной сварке. Этот метод очень удобен для соединения алюминия, особенно таких марок, как серия 7XX, которые иначе не свариваются. Латунный сплав 70/30, цинк, медь, никель, серебро, серебряные сплавы и золото в качестве проволоки.

Холодная сварка может соединять такие металлы, как нержавеющая сталь, после приложения большого давления. Углеродосодержащие металлы не подлежат холодной сварке.

Углеродосодержащие металлы не подлежат холодной сварке.Достаточно ли прочна холодная сварка?

При неточной подготовке и условиях холодная сварка может дать такой же прочный шов, как и основной металл. Для этой сварки необходимо, чтобы металлы были пластичными, с ровной поверхностью, без окислов, гладкими.

Несмотря на указанные факторы, холодная сварка позволяет создавать максимально прочные сварные швы.Создает ли холодная сварка постоянный шов?

При правильных и благоприятных обстоятельствах холодная сварка может обеспечить неразъемный шов. Если все сделано правильно, холодный сварной шов остается постоянным, и переворачивание может повредить заготовку.

Прочность соединения зависит от подготовки, если ее не выполнить должным образом, соединение может выйти из строя.Заключение

Уникальная технология соединения, позволяющая создавать прочные соединения без использования тепла, называется холодной сваркой.

То, на чем основана так называемая холодная сварка: базовый элемент клея, который отвечает за однородность и пластичность рабочей массы.

То, на чем основана так называемая холодная сварка: базовый элемент клея, который отвечает за однородность и пластичность рабочей массы. Содержит антикоррозийные добавки. Отличается стойкостью к нефтепродуктам. Выдерживает температуру до 1316 Сº.Время полной полимеризации – 24 часа. Рекомендованная толщина слоя – 6 мм.

Содержит антикоррозийные добавки. Отличается стойкостью к нефтепродуктам. Выдерживает температуру до 1316 Сº.Время полной полимеризации – 24 часа. Рекомендованная толщина слоя – 6 мм. По внешнему виду напоминает детский пластилин.

По внешнему виду напоминает детский пластилин.

Он может сваривать алюминиевые сплавы серий 2xxx и 7xxx, что в противном случае невозможно.

Он может сваривать алюминиевые сплавы серий 2xxx и 7xxx, что в противном случае невозможно.

Это неправильное название, ошибочно обозначенное как холодная сварка, что создает путаницу. Это процесс сварки MIG, который требует на 90% меньше тепловложения по сравнению с обычным процессом сварки MIG.

Это неправильное название, ошибочно обозначенное как холодная сварка, что создает путаницу. Это процесс сварки MIG, который требует на 90% меньше тепловложения по сравнению с обычным процессом сварки MIG.

Углеродосодержащие металлы не подлежат холодной сварке.

Углеродосодержащие металлы не подлежат холодной сварке.

1. Механическим способом удалите с поврежденного участка кузова отслоившуюся краску и рыхлую ржавчину.

1. Механическим способом удалите с поврежденного участка кузова отслоившуюся краску и рыхлую ржавчину.

7. Приложите фетровый аппликатор к обрабатываемому участку и без паузы быстрыми круговыми движениями перемещайте аппликатор по поверхности. Не останавливайтесь!

7. Приложите фетровый аппликатор к обрабатываемому участку и без паузы быстрыми круговыми движениями перемещайте аппликатор по поверхности. Не останавливайтесь!

Одним из возможных вариантов также является термическая очистка металла.

Одним из возможных вариантов также является термическая очистка металла.

Это лучше для инструмента, особенно если вы беспокоитесь о его ценности, если вы не ударяете по нему наждачной бумагой или проволочным колесом. Это, а также простота его выполнения делают электролиз идеальным решением для восстановления старых инструментов. Электролиз обеспечивает очень простой способ удалить ржавчину из укромных уголков инструмента.

Это лучше для инструмента, особенно если вы беспокоитесь о его ценности, если вы не ударяете по нему наждачной бумагой или проволочным колесом. Это, а также простота его выполнения делают электролиз идеальным решением для восстановления старых инструментов. Электролиз обеспечивает очень простой способ удалить ржавчину из укромных уголков инструмента.

Это может быть проблематично с ржавым инструментом. Возможно, вам придется очистить небольшую часть инструмента наждачной бумагой, чтобы убедиться, что у вас есть контакт.

Это может быть проблематично с ржавым инструментом. Возможно, вам придется очистить небольшую часть инструмента наждачной бумагой, чтобы убедиться, что у вас есть контакт. Не допускайте контакта разъемов зарядного устройства с раствором электролита.

Не допускайте контакта разъемов зарядного устройства с раствором электролита. Если бы я только мог сделать чан, достаточно большой для моего трактора Farmall 1959 года, чтобы поместиться в него…

Если бы я только мог сделать чан, достаточно большой для моего трактора Farmall 1959 года, чтобы поместиться в него…

«Использование настройки 10 ампер просто тратит энергию и выделяет больше тепла», — говорит он. «Более высокие значения тока могут удалять краску немного лучше, но когда краска отслаивается, извлечение детали и удаление отслоившегося материала щеткой работает лучше и экономит больше времени, чем использование более высоких значений силы тока».

«Использование настройки 10 ампер просто тратит энергию и выделяет больше тепла», — говорит он. «Более высокие значения тока могут удалять краску немного лучше, но когда краска отслаивается, извлечение детали и удаление отслоившегося материала щеткой работает лучше и экономит больше времени, чем использование более высоких значений силы тока».

Основан он на явлении электролиза. Для этого нужно запастись концентрированным раствором медного купороса и источником постоянного тока мощностью не менее 10 Вт.

Основан он на явлении электролиза. Для этого нужно запастись концентрированным раствором медного купороса и источником постоянного тока мощностью не менее 10 Вт.

Зачистив провод, его смачивают кисточкой с плюсом и острым ножом продолжают зачищать провод, но уже под флюсом. Таким образом снимают пленку окиси алюминиевого провода, не давая вновь окисляться на воздухе. Далее разогретым паяльником с припоем начинают лужение провода с его конца.

Зачистив провод, его смачивают кисточкой с плюсом и острым ножом продолжают зачищать провод, но уже под флюсом. Таким образом снимают пленку окиси алюминиевого провода, не давая вновь окисляться на воздухе. Далее разогретым паяльником с припоем начинают лужение провода с его конца. Поэтому остатки флюса нужно смыть. Смыть его полностью не получится, так как он частично остаётся под припоем и въедается в провод.

Поэтому остатки флюса нужно смыть. Смыть его полностью не получится, так как он частично остаётся под припоем и въедается в провод. Оловянный припой нейтрален к алюминию, поэтому алюминиевые провода перед соединением с медью нужно лудить. Для пайки алюминиевых проводов хорошо подходят припой ПОС 61 и ПОС 50 с низкой температурой плавления 190 — 210С.

Оловянный припой нейтрален к алюминию, поэтому алюминиевые провода перед соединением с медью нужно лудить. Для пайки алюминиевых проводов хорошо подходят припой ПОС 61 и ПОС 50 с низкой температурой плавления 190 — 210С.

Да в начале, будет много дыма, поэтому лучше учиться паять на улице или в помещении с хорошей вентиляцией. После нескольких попыток у вас выработается своя техника лужения и появится небольшой опыт.

Да в начале, будет много дыма, поэтому лучше учиться паять на улице или в помещении с хорошей вентиляцией. После нескольких попыток у вас выработается своя техника лужения и появится небольшой опыт.

В ходе нового захватывающего исследования мы определили, что ALUSAC-35™ от Nihon Superior является, пожалуй, единственным припоем на рынке, который может эффективно паять алюминий, а затем пройти испытания в солевом тумане. И имейте в виду, что припой бывает разных форм: проволока, фольга, заготовки и смешанные со специально разработанными флюсами в виде паяльной пасты для алюминия. Наша алюминиевая порошковая проволока (AFCW) является пионером в этой области, эффективной алюминиевой порошковой проволокой, которая выпускается из различных типов сплавов и диаметров. Наша линейка паст для пайки алюминия и паст для лужения является самой широкой на рынке. Наши химики постоянно работают над улучшением составов и работают с клиентами в области пайки алюминия. Мы мыслим творчески, выбирая лучший вариант для конкретного применения.

В ходе нового захватывающего исследования мы определили, что ALUSAC-35™ от Nihon Superior является, пожалуй, единственным припоем на рынке, который может эффективно паять алюминий, а затем пройти испытания в солевом тумане. И имейте в виду, что припой бывает разных форм: проволока, фольга, заготовки и смешанные со специально разработанными флюсами в виде паяльной пасты для алюминия. Наша алюминиевая порошковая проволока (AFCW) является пионером в этой области, эффективной алюминиевой порошковой проволокой, которая выпускается из различных типов сплавов и диаметров. Наша линейка паст для пайки алюминия и паст для лужения является самой широкой на рынке. Наши химики постоянно работают над улучшением составов и работают с клиентами в области пайки алюминия. Мы мыслим творчески, выбирая лучший вариант для конкретного применения. Например, серии 1000 и 3000 (1XXX и 3XXX) легче паять, чем серии 6000. Алюминий 5000-й серии является хитом или промахом. Когда его можно припаять, это можно сделать только предварительно залужив поверхность алюминия. Также имейте в виду, что пайка алюминия к алюминию всегда является самой сложной задачей. Но при пайке алюминия с более удобным для пайки металлом, таким как медь, у вас есть преимущество.

Например, серии 1000 и 3000 (1XXX и 3XXX) легче паять, чем серии 6000. Алюминий 5000-й серии является хитом или промахом. Когда его можно припаять, это можно сделать только предварительно залужив поверхность алюминия. Также имейте в виду, что пайка алюминия к алюминию всегда является самой сложной задачей. Но при пайке алюминия с более удобным для пайки металлом, таким как медь, у вас есть преимущество. К счастью, существует множество методов нагрева, таких как духовки, индукция, горелка, конфорки и т. д., которые помогут вам достичь нужной температуры в допустимом диапазоне.

К счастью, существует множество методов нагрева, таких как духовки, индукция, горелка, конфорки и т. д., которые помогут вам достичь нужной температуры в допустимом диапазоне. Диапазоны температур

Диапазоны температур Предназначен для пайки контактов алюминия с алюминием, алюминия с медью, алюминия с латунью и алюминия с покрытием. Остатки после пайки растворимы в воде и должны быть очищены после пайки. Superior No. 1260 также можно использовать для соединения алюминия с трудно поддающимися пайке металлами, такими как нержавеющая сталь, ковар или никель.

Предназначен для пайки контактов алюминия с алюминием, алюминия с медью, алюминия с латунью и алюминия с покрытием. Остатки после пайки растворимы в воде и должны быть очищены после пайки. Superior No. 1260 также можно использовать для соединения алюминия с трудно поддающимися пайке металлами, такими как нержавеющая сталь, ковар или никель.

д.

д.

Введите свой запрос:

Введите свой запрос:

Вот:

Вот: Для достижения оптимальных результатов в производстве лучше всего проконсультироваться с вашим поставщиком материалов.

Для достижения оптимальных результатов в производстве лучше всего проконсультироваться с вашим поставщиком материалов. Механическая работа была проделана над материалом, время пребывания и состояние шнека и цилиндра также играют важную роль в установлении фактической температуры расплава.

Механическая работа была проделана над материалом, время пребывания и состояние шнека и цилиндра также играют важную роль в установлении фактической температуры расплава.

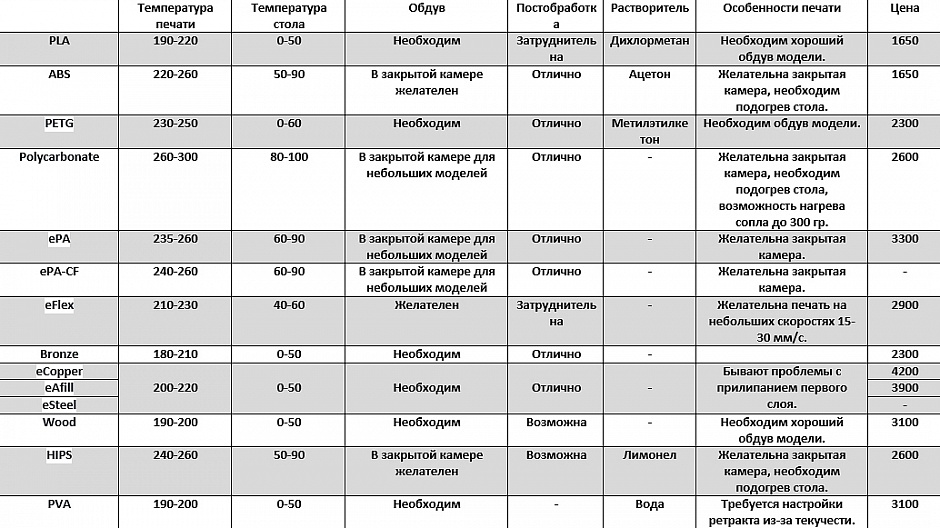

Литье под давлением при неправильных температурах может оказать существенное влияние на конечный продукт, включая внешний вид и прочность продукта. В приведенной ниже таблице показаны оптимальные диапазоны температур плавления и формования различных пластиковых материалов для обеспечения качества продукции и эффективности производства.

Литье под давлением при неправильных температурах может оказать существенное влияние на конечный продукт, включая внешний вид и прочность продукта. В приведенной ниже таблице показаны оптимальные диапазоны температур плавления и формования различных пластиковых материалов для обеспечения качества продукции и эффективности производства.

net

net

При окрашивании такого рода конструкций, предпочтительно применение покрытий сочетающих свойства грунта и эмали, в связи со сложностью обработки поверхности на высоте. В связи с этим краска для крыши без предварительного грунтования наиболее предпочтительна. Краска для крыши, также должна обладать долговечностью и стойкостью цвета, так как несет в себе, во-первых, декоративную составляющую, а во-вторых подвергается постоянным агрессивным нагрузкам — УФ излучение, высокая влажность, кислая среда. Краска для крыши EvoProtect 240, от компании Ланквитцер, разработана специально для окрашивания оцинкованного металла без предварительного грунтования, универсальна в применении, долговечна при эксплуатации и сохраняет первоначальный цвет и вид на протяжении десяти и более лет. Краска для крыши EvoProtect 240 , успешно применима также для окрашивания меди, нержавеющей стали.

При окрашивании такого рода конструкций, предпочтительно применение покрытий сочетающих свойства грунта и эмали, в связи со сложностью обработки поверхности на высоте. В связи с этим краска для крыши без предварительного грунтования наиболее предпочтительна. Краска для крыши, также должна обладать долговечностью и стойкостью цвета, так как несет в себе, во-первых, декоративную составляющую, а во-вторых подвергается постоянным агрессивным нагрузкам — УФ излучение, высокая влажность, кислая среда. Краска для крыши EvoProtect 240, от компании Ланквитцер, разработана специально для окрашивания оцинкованного металла без предварительного грунтования, универсальна в применении, долговечна при эксплуатации и сохраняет первоначальный цвет и вид на протяжении десяти и более лет. Краска для крыши EvoProtect 240 , успешно применима также для окрашивания меди, нержавеющей стали. Вместе с тем, окраска алюминия является не менее проблемным мероприятием, чем окраска оцинковки. Наличие окисной пленки ухудшает адгезию ЛКМ, что со временем приводит к отслаиванию лакокрасочного покрытия. Краска по алюминию (грунт-эмаль) EvoProtect 240 разработана специально для окрашивания критических поверхностей, так как обладает отличной адгезией благодаря своему химическому составу. При этом химические компоненты, входящие в состав наших материалов по окраске алюминия и оцинковки не причиняют ущерба оборудованию в плане коррозии. Вместе с тем это избавляет клиента от проведения предварительного грунтования либо механической очистки поверхности для создания необходимой шероховатости. Краска по алюминию EvoProtect 240 поставляется в любом цвете по каталогу RAL. Сбалансированный акрил-полиуретановый состав материалов Ланквитцер для окраски алюминия обеспечивает устойчивость к агрессивным химическим и механическим нагрузкам. Краска для алюминия выдерживает не менее 500 часов в камере соляного тумана без изменения цвета и нарушения окрасочного слоя.

Вместе с тем, окраска алюминия является не менее проблемным мероприятием, чем окраска оцинковки. Наличие окисной пленки ухудшает адгезию ЛКМ, что со временем приводит к отслаиванию лакокрасочного покрытия. Краска по алюминию (грунт-эмаль) EvoProtect 240 разработана специально для окрашивания критических поверхностей, так как обладает отличной адгезией благодаря своему химическому составу. При этом химические компоненты, входящие в состав наших материалов по окраске алюминия и оцинковки не причиняют ущерба оборудованию в плане коррозии. Вместе с тем это избавляет клиента от проведения предварительного грунтования либо механической очистки поверхности для создания необходимой шероховатости. Краска по алюминию EvoProtect 240 поставляется в любом цвете по каталогу RAL. Сбалансированный акрил-полиуретановый состав материалов Ланквитцер для окраски алюминия обеспечивает устойчивость к агрессивным химическим и механическим нагрузкам. Краска для алюминия выдерживает не менее 500 часов в камере соляного тумана без изменения цвета и нарушения окрасочного слоя.

Таллин). Ее работы часто экспонируются

Таллин). Ее работы часто экспонируются Однако

Однако

Видео прекрасно работает, чтобы показать и научить процессам и техникам, но на самом деле это не лучшее средство для теории и списков фактов, просто не так просто следить за содержанием. Итак, окончательная версия этого вступительного видео гораздо более минималистична, и я решил расширить ее в форме статьи, которую вы сейчас читаете. Рекомендую сначала посмотреть видео, оно не очень длинное. Ниже вы найдете более подробную информацию и изображения, которые вы можете просмотреть и обработать в своем собственном темпе.

Видео прекрасно работает, чтобы показать и научить процессам и техникам, но на самом деле это не лучшее средство для теории и списков фактов, просто не так просто следить за содержанием. Итак, окончательная версия этого вступительного видео гораздо более минималистична, и я решил расширить ее в форме статьи, которую вы сейчас читаете. Рекомендую сначала посмотреть видео, оно не очень длинное. Ниже вы найдете более подробную информацию и изображения, которые вы можете просмотреть и обработать в своем собственном темпе. Это делается в художественных, декоративных или функциональных целях.

Это делается в художественных, декоративных или функциональных целях. Для изменения всех этих свойств используются разные материалы, и эмали для разных металлов имеют разные свойства.

Для изменения всех этих свойств используются разные материалы, и эмали для разных металлов имеют разные свойства. Затем это определяет, как эмаль будет вести себя и выглядеть, когда мы будем работать с ней позже.

Затем это определяет, как эмаль будет вести себя и выглядеть, когда мы будем работать с ней позже.

Свинец всегда был компонентом эмали до последних десятилетий, когда опасения по поводу токсичности и воздействия на окружающую среду привели к разработке неэтилированных версий.

Свинец всегда был компонентом эмали до последних десятилетий, когда опасения по поводу токсичности и воздействия на окружающую среду привели к разработке неэтилированных версий.  В своей личной работе я использую свинцовые эмали и редко просеиваю, мой предпочтительный способ нанесения — влажная упаковка — узнайте больше об универсальности влажной упаковки в моем онлайн-классе.

В своей личной работе я использую свинцовые эмали и редко просеиваю, мой предпочтительный способ нанесения — влажная упаковка — узнайте больше об универсальности влажной упаковки в моем онлайн-классе. Железо и сталь в прошлом использовались в основном в промышленности, например, в ваннах старой школы и кухонных принадлежностях, но в последние десятилетия возобновился интерес к использованию этих металлов также и в художественных целях из-за их особых качеств, размеров, и/или их более низкая стоимость.

Железо и сталь в прошлом использовались в основном в промышленности, например, в ваннах старой школы и кухонных принадлежностях, но в последние десятилетия возобновился интерес к использованию этих металлов также и в художественных целях из-за их особых качеств, размеров, и/или их более низкая стоимость. Это можно сделать, но это рискованно.

Это можно сделать, но это рискованно.

Когда вы смешиваете два или более металлов, их свойства меняются, иногда удивительным образом. Сплавы серебра и золота намного тверже и, следовательно, долговечны, чем в чистом виде.

Когда вы смешиваете два или более металлов, их свойства меняются, иногда удивительным образом. Сплавы серебра и золота намного тверже и, следовательно, долговечны, чем в чистом виде. Это будет зависеть от дизайна.

Это будет зависеть от дизайна.  Однако, когда концентрация цинка в латуни невелика, мы можем ее эмалировать. Традиционно медали, как военные, так и гражданские, и значки многих видов, например для автомобилей (и это до сих пор делается для автомобилей представительского класса) наносились эмалью на так называемый позолоченный металл или томбак, а затем покрывались золотом или серебром. Это латунь с низким содержанием цинка, около 5%, красивого желтого цвета, хотя, конечно, тускнеет. Удивительно, но в отличие от чистой меди красная эмаль, нанесенная непосредственно, может прекрасно работать с позолотой металла. Что подводит нас к…

Однако, когда концентрация цинка в латуни невелика, мы можем ее эмалировать. Традиционно медали, как военные, так и гражданские, и значки многих видов, например для автомобилей (и это до сих пор делается для автомобилей представительского класса) наносились эмалью на так называемый позолоченный металл или томбак, а затем покрывались золотом или серебром. Это латунь с низким содержанием цинка, около 5%, красивого желтого цвета, хотя, конечно, тускнеет. Удивительно, но в отличие от чистой меди красная эмаль, нанесенная непосредственно, может прекрасно работать с позолотой металла. Что подводит нас к… Тестирование всегда необходимо, и это просто вещи, о которых следует помнить.

Тестирование всегда необходимо, и это просто вещи, о которых следует помнить. Так что их можно наносить прямо на серебро.

Так что их можно наносить прямо на серебро.  Настоящей проблемой является фиолетовый, который дополняет желтый, и чаще всего вы получаете некрасивый цвет. Опять же, необходимо тестирование.

Настоящей проблемой является фиолетовый, который дополняет желтый, и чаще всего вы получаете некрасивый цвет. Опять же, необходимо тестирование.

Эта проволока может быть сплавлена или припаяна к основному металлу или просто наплавлена на предыдущий слой эмали. Ячейки обычно заполнены до верха проволоки, а затем на весь уровень отшлифованы, но не всегда, например, на эллинистических украшениях мы иногда встречаем эмаль среди филиграни и зерни, а ячейки не заполнены, к сожалению, эмаль в они часто ломались.

Эта проволока может быть сплавлена или припаяна к основному металлу или просто наплавлена на предыдущий слой эмали. Ячейки обычно заполнены до верха проволоки, а затем на весь уровень отшлифованы, но не всегда, например, на эллинистических украшениях мы иногда встречаем эмаль среди филиграни и зерни, а ячейки не заполнены, к сожалению, эмаль в они часто ломались.

В это время мы видим, как производственные центры перемещаются в Сиену и Каталонию, а работа по эмали выполняется по гравированному серебру. В этой технике есть прекрасная глубина.

В это время мы видим, как производственные центры перемещаются в Сиену и Каталонию, а работа по эмали выполняется по гравированному серебру. В этой технике есть прекрасная глубина. Гризайль был разработан около 1530 года, лучшие образцы были получены из Лиможа. В этой монохромной технике светлая эмаль используется слоями на темном фоне, моделируя анатомию тела и портреты в изысканных градациях. Есть также замечательные примеры этой техники в 19 веке.го века, а совсем недавно вариант, разработанный Андреу Виласисом, с использованием опалесцирующей эмали. Я опубликовал видео-урок с подробным описанием этой последней техники, которую вы можете найти на сайте Эмальворкшоп. подробные портреты, придворные сцены и мифологические сюжеты.

Гризайль был разработан около 1530 года, лучшие образцы были получены из Лиможа. В этой монохромной технике светлая эмаль используется слоями на темном фоне, моделируя анатомию тела и портреты в изысканных градациях. Есть также замечательные примеры этой техники в 19 веке.го века, а совсем недавно вариант, разработанный Андреу Виласисом, с использованием опалесцирующей эмали. Я опубликовал видео-урок с подробным описанием этой последней техники, которую вы можете найти на сайте Эмальворкшоп. подробные портреты, придворные сцены и мифологические сюжеты. Наслаждайтесь небольшой подборкой в видео.

Наслаждайтесь небольшой подборкой в видео.

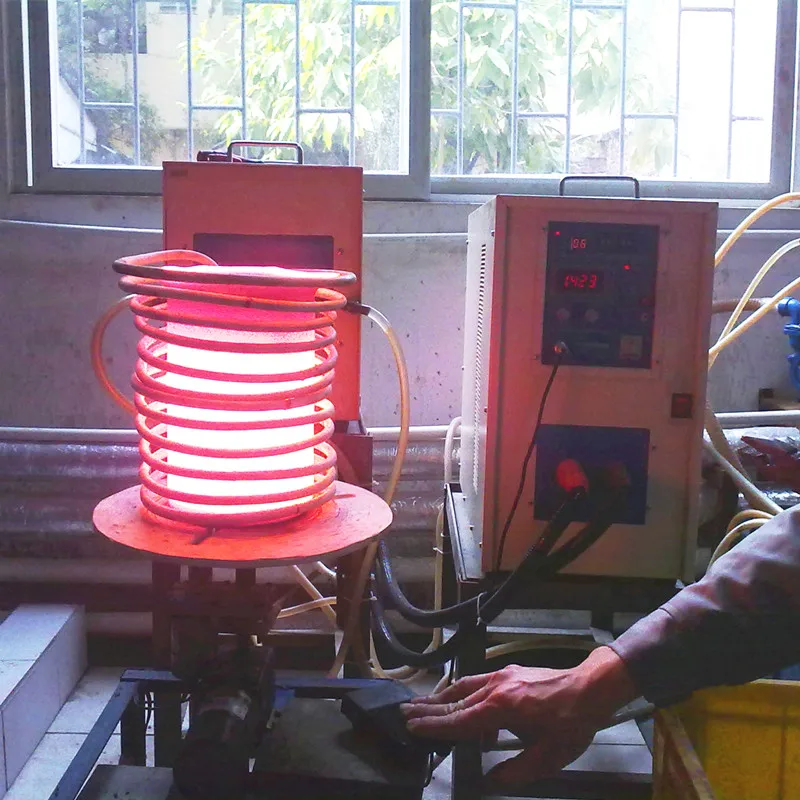

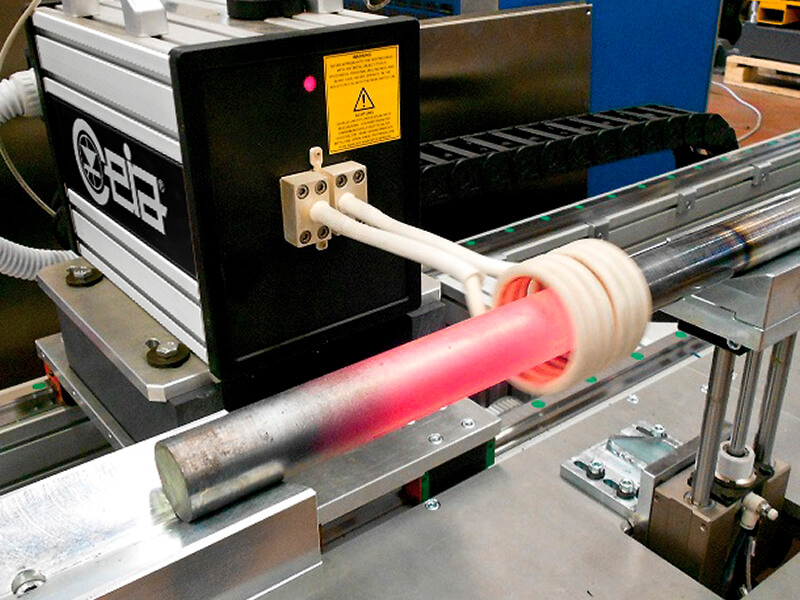

Это позволяет избежать чрезмерно быстрого нагрева изделия и, как следствие, усиленных термических напряжений, сопровождающихся деформированием. Плюс ко всему исключается возможность обезуглероживания заготовок, а вакуум делает невозможным окисление деталей.

Это позволяет избежать чрезмерно быстрого нагрева изделия и, как следствие, усиленных термических напряжений, сопровождающихся деформированием. Плюс ко всему исключается возможность обезуглероживания заготовок, а вакуум делает невозможным окисление деталей. Качество получаемой поверхности также зависит от размеров и формы изделия, используемых металлов и индуктора. У изделия небольших размеров и простых форм этот показатель будет выше.

Качество получаемой поверхности также зависит от размеров и формы изделия, используемых металлов и индуктора. У изделия небольших размеров и простых форм этот показатель будет выше. Благодаря этому тепло распределяется более равномерно. Многослойная изоляция способствует минимизации теплопотерь и расхода электрической энергии.

Благодаря этому тепло распределяется более равномерно. Многослойная изоляция способствует минимизации теплопотерь и расхода электрической энергии. Вертикальные и ямные печи – оптимальный вариант для тяжелого машиностроения, где обрабатываются изделия больших размеров.

Вертикальные и ямные печи – оптимальный вариант для тяжелого машиностроения, где обрабатываются изделия больших размеров.

Описание установки для сканирующей закалки валов:

Описание установки для сканирующей закалки валов:

ход движка, мм

ход движка, мм вес обрабатываемой детали, кг

вес обрабатываемой детали, кг /мин

/мин

Диаметр заготовки, мм

Диаметр заготовки, мм /мин

/мин (Тиристорный преобразователь устанавливается любой мощности и рабочей частоты исходя из Т.З.)

(Тиристорный преобразователь устанавливается любой мощности и рабочей частоты исходя из Т.З.) /мин

/мин Закалка приводит к жесткому внешнему корпусу и прочному сердечнику. Процесс закалки осуществляется в промышленных термических печах.

Закалка приводит к жесткому внешнему корпусу и прочному сердечнику. Процесс закалки осуществляется в промышленных термических печах.

Он рассчитан как на легкие, так и на тяжелые нагрузки.

Он рассчитан как на легкие, так и на тяжелые нагрузки. Печи с роликовым подом могут иметь различную ширину и грузоподъемность. Для пайки доступны комбинированные зоны предварительного нагрева и высокой температуры.

Печи с роликовым подом могут иметь различную ширину и грузоподъемность. Для пайки доступны комбинированные зоны предварительного нагрева и высокой температуры.

I. Вакуумная печь для спекания Hayes CVCQ-LAM уникальным образом сочетает удаление смазки в атмосфере и вакуумное спекание.

I. Вакуумная печь для спекания Hayes CVCQ-LAM уникальным образом сочетает удаление смазки в атмосфере и вакуумное спекание.

050 156.050 Портовые операции и торговля.

ВТС в выбранных районах.

05A 156.250 156.250 Портовые операции. VTS в Сиэтле

06 156.300 156.300 Межкорабельная безопасность

07А 156.350 156.350 Коммерческая

08 156.400 156.400 Коммерческий (только Intership)

09156.450 156.450 Вызов яхтсмена. Коммерческий и

Некоммерческий.

10 156.500 156.500 Коммерческая

11 156,550 156,550 Коммерческая. ВТС в выбранных районах.

12 156,600 156,600 Портовые операции. ВТС в выбранном

области.

13 156,650 156,650 Безопасность межсудового плавания

(Мост к мосту). Корабли> 20 м

долго слушать часы

на этом канале в водах США.

14 156,700 156,700 Портовые операции. ВТС в выбранных

области.

15 -- 156,750 Защита окружающей среды (только прием). Использовал

АРБ класса C.

050 156.050 Портовые операции и торговля.

ВТС в выбранных районах.

05A 156.250 156.250 Портовые операции. VTS в Сиэтле

06 156.300 156.300 Межкорабельная безопасность

07А 156.350 156.350 Коммерческая

08 156.400 156.400 Коммерческий (только Intership)

09156.450 156.450 Вызов яхтсмена. Коммерческий и

Некоммерческий.

10 156.500 156.500 Коммерческая

11 156,550 156,550 Коммерческая. ВТС в выбранных районах.

12 156,600 156,600 Портовые операции. ВТС в выбранном

области.

13 156,650 156,650 Безопасность межсудового плавания

(Мост к мосту). Корабли> 20 м

долго слушать часы

на этом канале в водах США.

14 156,700 156,700 Портовые операции. ВТС в выбранных

области.

15 -- 156,750 Защита окружающей среды (только прием). Использовал

АРБ класса C. 16 156.800 156.800 Международные сообщения о бедствии, безопасности и

Вызов. Корабли, необходимые для перевозки

радио, Береговая охрана США и большая часть побережья

станции несут дежурство по прослушиванию

на этом канале.

17 156,850 156,850 Государственный контроль

18А 156,900 156.900 Коммерческий

19А 156,950 156,950 Коммерческая

20 157 000 161 600 Портовые операции (дуплекс)

20A 157.000 157.000 Портовые операции

21A 157.050 157.050 Только правительство США

22A 157.100 157.100 Связь с береговой охраной и морской

Информационные передачи по безопасности.

Трансляции анонсированы на 16 канале.

23A 157.150 157.150 Только правительство США

24 157,200 161,800 Публичная корреспонденция (морские

Оператор)

25 157,250 161,850 Публичная корреспонденция (морские

Оператор)

26 157,300 161,900 Публичная корреспонденция (морские

Оператор)

27 157,350 161,950 Публичная корреспонденция (морские

Оператор)

28 157 400 162 000 Публичная корреспонденция (морские

Оператор)

63A 156.

16 156.800 156.800 Международные сообщения о бедствии, безопасности и

Вызов. Корабли, необходимые для перевозки

радио, Береговая охрана США и большая часть побережья

станции несут дежурство по прослушиванию

на этом канале.

17 156,850 156,850 Государственный контроль

18А 156,900 156.900 Коммерческий

19А 156,950 156,950 Коммерческая

20 157 000 161 600 Портовые операции (дуплекс)

20A 157.000 157.000 Портовые операции

21A 157.050 157.050 Только правительство США

22A 157.100 157.100 Связь с береговой охраной и морской

Информационные передачи по безопасности.

Трансляции анонсированы на 16 канале.

23A 157.150 157.150 Только правительство США

24 157,200 161,800 Публичная корреспонденция (морские

Оператор)

25 157,250 161,850 Публичная корреспонденция (морские

Оператор)

26 157,300 161,900 Публичная корреспонденция (морские

Оператор)

27 157,350 161,950 Публичная корреспонденция (морские

Оператор)

28 157 400 162 000 Публичная корреспонденция (морские

Оператор)

63A 156. 175 156.175 Портовые операции и торговля.

ВТС в выбранных районах.

65A 156,275 156,275 Портовые операции

66A 156,325 156,325 Портовые операции

67 156,375 156,375 Коммерческая. Используется для моста-к-

мостовые коммуникации в нижнем

Река Миссисипи. Только интернатура.

68 156,425 156,425 Некоммерческий-Рабочий канал

69156,475 156,475 Некоммерческое

70 156,525 156,525 Цифровой избирательный вызов (голосовой

общение запрещено)

71 156,575 156,575 Некоммерческое

72 156,625 156,625 Некоммерческий (только стажировка)

73 156,675 156,675 Портовые операции

74 156,725 156,725 Портовые операции

77 156,875 156,875 Портовые операции (только между кораблями)

78A 156,925 156,925 Некоммерческий

79A 156,975 156,975 Коммерческий

80А 157.025 157.025 Коммерческая

81A 157.075 157.075 Только правительство США -

Защита окружающей среды

операции.

175 156.175 Портовые операции и торговля.

ВТС в выбранных районах.

65A 156,275 156,275 Портовые операции

66A 156,325 156,325 Портовые операции

67 156,375 156,375 Коммерческая. Используется для моста-к-

мостовые коммуникации в нижнем

Река Миссисипи. Только интернатура.

68 156,425 156,425 Некоммерческий-Рабочий канал

69156,475 156,475 Некоммерческое

70 156,525 156,525 Цифровой избирательный вызов (голосовой

общение запрещено)

71 156,575 156,575 Некоммерческое

72 156,625 156,625 Некоммерческий (только стажировка)

73 156,675 156,675 Портовые операции

74 156,725 156,725 Портовые операции

77 156,875 156,875 Портовые операции (только между кораблями)

78A 156,925 156,925 Некоммерческий

79A 156,975 156,975 Коммерческий

80А 157.025 157.025 Коммерческая

81A 157.075 157.075 Только правительство США -

Защита окружающей среды

операции. 82A 157,125 157,125 Только правительство США

83A 157,175 157,175 Только правительство США

84 157,225 161,825 Публичная корреспонденция (морские

Оператор)

85 157,275 161,875 Публичная корреспонденция (морские

Оператор)

86 157,325 161,925 Публичная корреспонденция (морская

Оператор)

87 157,375 161,975 Публичная корреспонденция (морские

Оператор)

88 157,425 162,025 Открытая переписка в избранных

только области.

88A 157,425 157,425 Коммерческий, только между кораблями.

82A 157,125 157,125 Только правительство США

83A 157,175 157,175 Только правительство США

84 157,225 161,825 Публичная корреспонденция (морские

Оператор)

85 157,275 161,875 Публичная корреспонденция (морские

Оператор)

86 157,325 161,925 Публичная корреспонденция (морская

Оператор)

87 157,375 161,975 Публичная корреспонденция (морские

Оператор)

88 157,425 162,025 Открытая переписка в избранных

только области.

88A 157,425 157,425 Коммерческий, только между кораблями.  Некоторые приемопередатчики УКВ оснащены пометкой «Международный — США». переключатель для этой цели. Каналы «А», как правило, используются только в Соединенных Штатах, и их использование, как правило, не признается или не разрешается за пределами США. Канал 16 используется для вызова других станций или для оповещения о бедствии. Канал 13 следует использовать для связи с судном в случае опасности столкновения. Все суда длиной 20 м и более обязаны охранять 13-й канал ОВЧ в дополнение к 16-му каналу ОВЧ при работе в территориальных водах США. Пользователи могут быть оштрафованы FCC за ненадлежащее использование этих каналов.

Некоторые приемопередатчики УКВ оснащены пометкой «Международный — США». переключатель для этой цели. Каналы «А», как правило, используются только в Соединенных Штатах, и их использование, как правило, не признается или не разрешается за пределами США. Канал 16 используется для вызова других станций или для оповещения о бедствии. Канал 13 следует использовать для связи с судном в случае опасности столкновения. Все суда длиной 20 м и более обязаны охранять 13-й канал ОВЧ в дополнение к 16-му каналу ОВЧ при работе в территориальных водах США. Пользователи могут быть оштрафованы FCC за ненадлежащее использование этих каналов.

Большинство морских УКВ-радиостанций также имеют мгновенный круглосуточный доступ к прогнозам погоды NOAA.

Большинство морских УКВ-радиостанций также имеют мгновенный круглосуточный доступ к прогнозам погоды NOAA.

Это хороший канал для прослушивания в периоды плохой видимости, чтобы вы могли общаться с паромами, грузовыми судами и другими крупными судами. (Вы должны использовать низкую мощность радиоприемника при передаче на канале 13.)